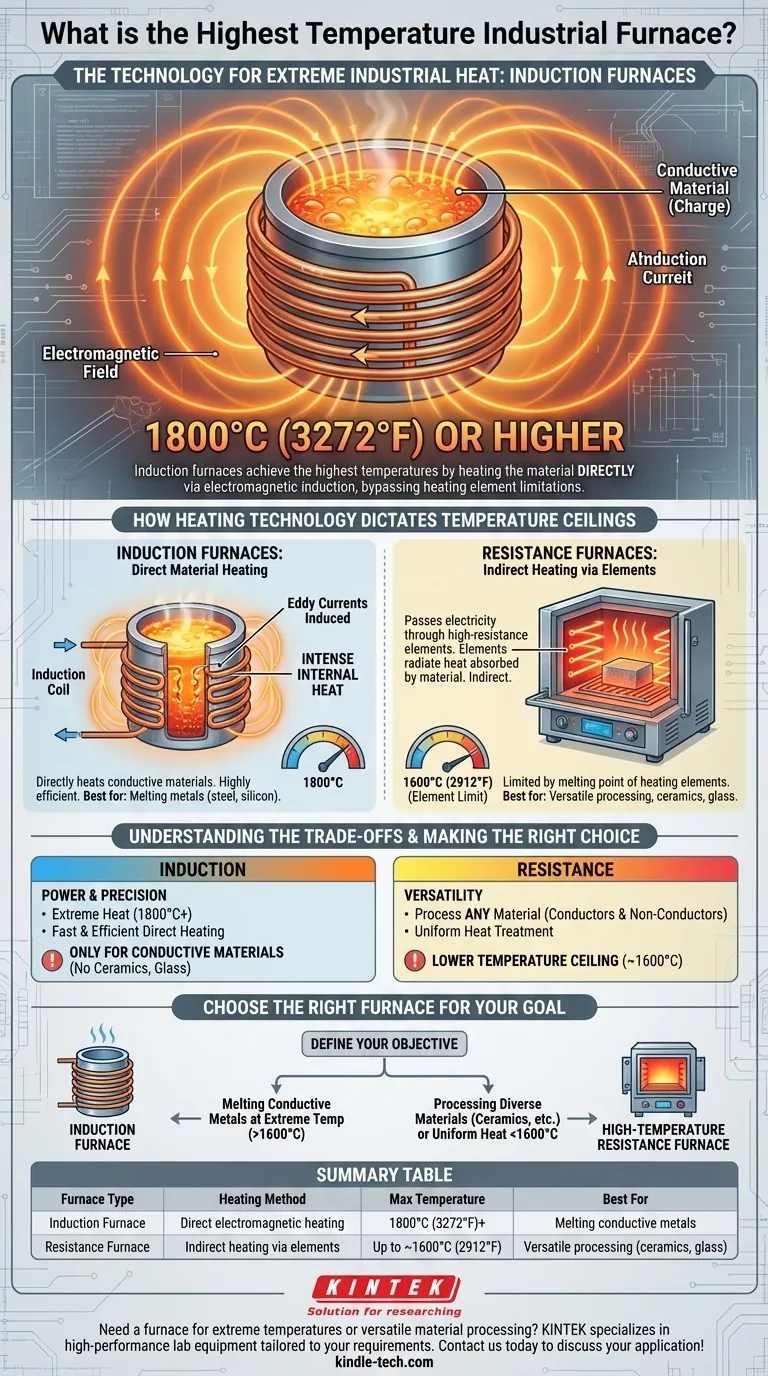

Für die höchsten industriellen Temperaturen ist die Induktionsofen-Technologie die herausragende Wahl. Basierend auf der induktiven Kopplung zwischen der Spule und der Einsatzmaterialcharge können diese spezialisierten Öfen Temperaturen von 1800 °C (3272 °F) oder höher erreichen und damit die Fähigkeiten vieler anderer Ofentypen übertreffen.

Die maximale Temperatur eines Industrieofens ist keine einzelne Zahl, sondern wird durch seine zugrunde liegende Heiztechnologie bestimmt. Induktionsöfen erreichen die höchsten Temperaturen, indem sie das Material direkt erhitzen und so die physikalischen Grenzen herkömmlicher Widerstandsheizelemente umgehen.

Wie die Heiztechnologie die Temperaturobergrenzen bestimmt

Der Kernunterschied zwischen den Öfen für die höchsten Temperaturen und den gängigeren Varianten liegt darin, wie sie Wärme erzeugen. Diese Unterscheidung wirkt sich direkt auf ihre Betriebsgrenzen aus.

Induktionsöfen: Direkte Materialerhitzung

Ein Induktionsofen verwendet keine herkömmlichen Heizelemente. Stattdessen nutzt er einen starken Wechselstrom, der durch eine Kupferwicklung geleitet wird, um ein starkes elektromagnetisches Feld zu erzeugen.

Dieses Feld induziert Wirbelströme direkt im leitfähigen Material (der „Charge“), das sich im Ofen befindet. Dieser Prozess erzeugt intensive Wärme aus dem Material selbst, wodurch es extreme Temperaturen wie 1800 °C erreichen kann.

Widerstandsofen: Indirekte Erhitzung über Elemente

Die meisten anderen Industrieöfen, wie ein bodenbeladener Ofen, sind Widerstandsofen. Sie funktionieren, indem sie Strom durch Heizelemente mit hohem Widerstand leiten.

Diese Elemente glühen heiß und strahlen Wärme ab, die dann vom Material im Ofen aufgenommen wird. Diese Methode ist effektiv und vielseitig, wird jedoch durch den Schmelzpunkt der Heizelemente selbst begrenzt, wodurch die maximale Temperatur oft bei etwa 1600 °C (2912 °F) gedeckelt wird.

Die Abwägungen verstehen

Die Wahl eines Ofens hängt nicht nur davon ab, die höchstmögliche Temperatur zu finden. Die richtige Wahl hängt vom zu verarbeitenden Material und dem spezifischen Anwendungsziel ab. Jede Technologie bringt einen deutlichen Satz von Vorteilen und Einschränkungen mit sich.

Die Leistung und Präzision der Induktion

Induktionsöfen sind die klare Wahl für Prozesse, die extreme Hitze erfordern, wie das Schmelzen von Stahl, Silizium oder anderen leitfähigen Metallen. Die direkte Heizmethode ist unglaublich schnell und effizient.

Ihre Haupteinschränkung besteht jedoch darin, dass sie nur elektrisch leitfähige Materialien erhitzen können. Sie eignen sich weniger für die Verarbeitung von Keramik, Glas oder anderen Isolatoren.

Die Vielseitigkeit des Hochtemperaturwiderstands

Widerstandsofen bieten eine weitaus größere Vielseitigkeit. Da sie Materialien indirekt durch Strahlung und Konvektion erhitzen, können sie nahezu jedes Material verarbeiten, einschließlich Nichtleitern wie Keramik.

Ihr Hauptkompromiss ist die Temperaturobergrenze. Obwohl fortschrittliche Modelle hohe Temperaturen erreichen können, können sie die extremen Fähigkeiten der Induktionstechnologie aufgrund der physikalischen Grenzen ihrer Heizelemente nicht erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Technologie auszuwählen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen oder anderen leitfähigen Materialien bei extremen Temperaturen (>1600°C) liegt: Ein Induktionsofen ist die überlegene und oft einzige Wahl für die Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Materialien, einschließlich Nichtleitern wie Keramik, oder der Erzielung einer gleichmäßigen Wärmebehandlung unter 1600°C liegt: Ein Hochtemperatur-Widerstandsofen bietet die notwendige Vielseitigkeit und Kontrolle.

Letztendlich ist das Verständnis des grundlegenden Heizmechanismus der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Hochtemperaturanwendung.

Zusammenfassungstabelle:

| Ofentyp | Heizmethode | Max. Temperatur | Am besten geeignet für |

|---|---|---|---|

| Induktionsofen | Direkte Erhitzung durch elektromagnetisches Feld | 1800°C (3272°F) oder höher | Schmelzen von leitfähigen Metallen (Stahl, Silizium) |

| Widerstandsofen | Indirekte Erhitzung über Elemente | Bis ca. 1600°C (2912°F) | Vielseitige Verarbeitung von Keramik, Glas und anderen Materialien |

Benötigen Sie einen Ofen für extreme Temperaturen oder vielseitige Materialbearbeitung? KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Industrieöfen, die auf Ihre spezifischen Material- und Temperaturanforderungen zugeschnitten sind. Egal, ob Sie Metalle schmelzen oder Keramik verarbeiten, unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie für maximale Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um Ihre Hochtemperaturanwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse