Der moderne Induktionsofen war nicht das Produkt eines einzelnen Erfinders, sondern eine Entwicklung, die auf einer grundlegenden wissenschaftlichen Entdeckung aufbaute. Seine konzeptionellen Ursprünge reichen bis ins späte 19. Jahrhundert mit einem Patent von Sebastian Ziani de Ferranti zurück, aber der erste wirklich praktische, hochfrequente Industrieofen wurde 1916 von Dr. Edwin F. Northrup an der Princeton University entwickelt. Dieser Durchbruch verwandelte ein theoretisches Konzept in einen Eckpfeiler der modernen Metallurgie.

Die Geschichte des Induktionsofens ist eine Geschichte davon, wie ein physikalisches Prinzip – die elektromagnetische Induktion – in ein industrielles Kraftpaket verwandelt wurde. Seine Entwicklung wurde durch das unermüdliche Streben nach saubereren, besser steuerbaren und effizienteren Methoden zum Schmelzen von Metall vorangetrieben, eine Reise, die von einem Universitätslabor bis ins Herz der globalen Fertigung reicht.

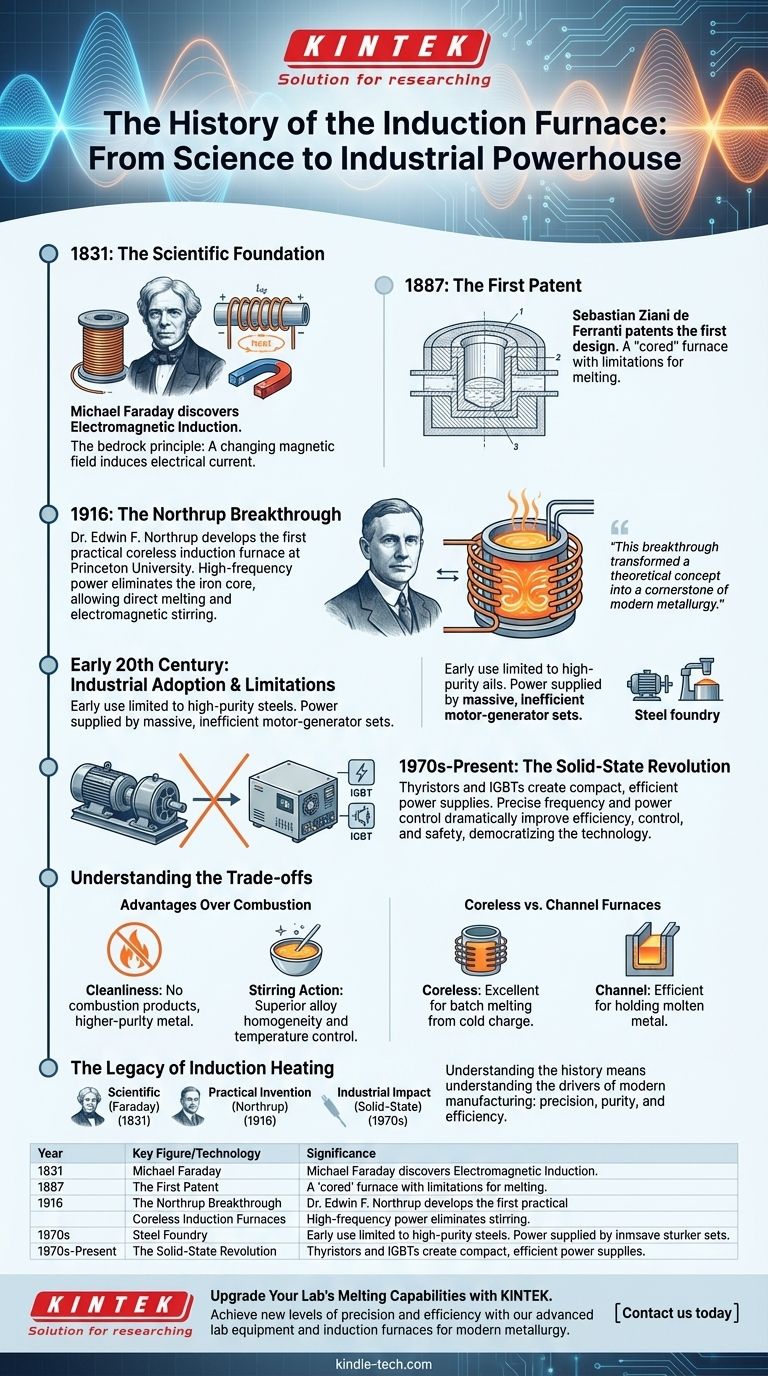

Die wissenschaftliche Grundlage: Von der Theorie zur Anwendung

Um die Geschichte des Ofens zu verstehen, müssen wir zunächst die Wissenschaft verstehen, die ihn ermöglicht. Das gesamte Konzept beruht auf einer Entdeckung, die Jahrzehnte vor der Konzeption des ersten Ofens gemacht wurde.

Das Prinzip der Induktion (1831)

Im Jahr 1831 entdeckte der Wissenschaftler Michael Faraday das Prinzip der elektromagnetischen Induktion. Er zeigte, dass ein sich änderndes Magnetfeld einen elektrischen Strom in einem nahegelegenen Leiter ohne physischen Kontakt induzieren konnte. Diese Entdeckung ist das absolute Fundament der Induktionstechnologie.

Verbindung von Induktion und Wärme

Die induzierten elektrischen Ströme, bekannt als Wirbelströme, sind nicht von Natur aus nützlich zum Schmelzen. Wenn sie jedoch durch ein leitfähiges Material wie Metall fließen, stoßen sie auf elektrischen Widerstand. Dieser Widerstand erzeugt intensive Wärme, ein Phänomen, das als Joule-Erwärmung bekannt ist. Der Induktionsofen nutzt diesen Effekt meisterhaft aus.

Die Geburt des Industrieofens

Nachdem die wissenschaftlichen Prinzipien etabliert waren, bestand der nächste Schritt darin, ein praktisches Gerät zu entwickeln. Dies dauerte mehrere Jahrzehnte und war das Werk mehrerer Pioniere.

Das erste Patent (1887)

Sebastian Ziani de Ferranti, ein britischer Elektroingenieur, war der erste, der ein Design für einen Ofen auf der Grundlage von Induktionsprinzipien patentierte. Sein Design umfasste einen Eisenkern, der von einer Primärspule umgeben war, konzeptionell ähnlich einem Transformator. Obwohl dies ein entscheidender erster Schritt war, hatte dieses „Kern“- oder „Kanalofen“-Design Einschränkungen und wurde damals nicht weit verbreitet zum Schmelzen eingesetzt.

Der Northrup-Durchbruch (1916)

Der wahre Wendepunkt kam von Dr. Edwin F. Northrup in den Vereinigten Staaten. Er entwickelte den ersten praktischen kernlosen Induktionsofen. Durch die Verwendung einer Hochfrequenz-Stromquelle eliminierte er die Notwendigkeit des Eisenkerns, wodurch der Tiegel mit dem Metall direkt in die Induktionsspule platziert werden konnte.

Dieses Design war wesentlich vielseitiger und effizienter zum Schmelzen, da es eine starke Rührwirkung innerhalb des geschmolzenen Metalls ermöglichte, was eine homogene Mischung und Temperatur gewährleistete. Northrups Arbeit gilt weithin als die Geburtsstunde des modernen Induktionsofens.

Evolution und industrielle Akzeptanz

Nach Northrups Erfindung begann der Induktionsofen seine stetige Integration in die Industrie, ein Prozess, der durch kontinuierliche Verbesserungen in der Stromversorgungstechnologie beschleunigt wurde.

Frühe industrielle Nutzung

Im frühen 20. Jahrhundert waren Induktionsöfen teuer und komplex. Ihre Verwendung war hauptsächlich auf die Herstellung von hochreinen Spezialstählen und Nichteisenlegierungen beschränkt, bei denen die Vermeidung von Verunreinigungen durch Verbrennungsnebenprodukte (wie Kohlenstoff) entscheidend war.

Die Motor-Generator-Ära

Jahrzehntelang wurde die von kernlosen Öfen benötigte Hochfrequenzenergie von großen, komplexen Motor-Generator-Sätzen geliefert. Diese waren massiv, ineffizient und erforderten einen erheblichen Wartungsaufwand, was die Größe und Kosteneffizienz von Induktionsschmelzanlagen begrenzte.

Die Festkörper-Revolution (1970er Jahre bis heute)

Die Erfindung des Thyristors und später des Insulated-Gate Bipolar Transistor (IGBT) änderte alles. Diese Festkörperbauelemente ermöglichten die Schaffung kompakter, zuverlässiger und hocheffizienter Stromversorgungen.

Ingenieure konnten nun die Frequenz und Leistung des Ofens präzise steuern, was die Energieeffizienz, die Schmelzkontrolle und die Betriebssicherheit dramatisch verbesserte. Diese Revolution machte das Induktionsschmelzen für eine viel breitere Palette von Gießereien und Anwendungen wirtschaftlich rentabel.

Die Abwägungen verstehen

Die Einführung des Induktionsofens wurde durch seine klaren Vorteile gegenüber älteren Technologien vorangetrieben, obwohl er anfänglich auch eigene Herausforderungen mit sich brachte.

Vorteile gegenüber Verbrennungsöfen

Der Hauptgrund für die Einführung war die inhärente Sauberkeit der Induktionserwärmung. Im Gegensatz zu Kupol- oder Flammenöfen, die Brennstoff verbrennen, führt die Induktion keine Verbrennungsprodukte in die Schmelze ein. Dies führt zu Metall höherer Reinheit.

Darüber hinaus erzeugen die elektromagnetischen Kräfte eine natürliche Rührwirkung, die zu einer überlegenen Legierungshomogenität und präzisen Temperaturkontrolle führt, die in brennstoffbefeuerten Öfen schwer zu erreichen sind.

Frühe Einschränkungen

Die Haupthindernisse für die frühe Einführung waren Kosten und Komplexität. Die elektrische Infrastruktur und die ausgeklügelten Stromversorgungen waren weitaus teurer als ein einfacher Kupolofen. Frühe Öfen waren auch in ihrer Schmelzkapazität im Vergleich zu traditionellen Massenschmelzverfahren wie Hochöfen begrenzt.

Kernlose vs. Kanalöfen

Die beiden wichtigsten historischen Wege, kernlose und Kanalöfen, dienen unterschiedlichen Zwecken. Der kernlose Ofen, von Northrup perfektioniert, eignet sich hervorragend für das Chargenschmelzen aus einer kalten Charge. Der Kanalofen, näher an Ferrantis ursprünglichem Konzept, ist effizienter, um große Mengen geschmolzenen Metalls auf Temperatur zu halten oder für kontinuierliche Duplex-Operationen.

Das Erbe der Induktionserwärmung

Die Geschichte des Induktionsofens zu verstehen, bedeutet, die Triebkräfte der modernen Fertigung zu verstehen: Präzision, Reinheit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlichen Prinzipien liegt: Die Geschichte beginnt mit Faradays Entdeckung der elektromagnetischen Induktion im Jahr 1831, der kontaktlosen Energieübertragung.

- Wenn Ihr Hauptaugenmerk auf der ersten praktischen Erfindung liegt: Dr. Edwin Northrups kernloser Hochfrequenzofen von 1916 ist der definitive Ausgangspunkt für das moderne Industriewerkzeug.

- Wenn Ihr Hauptaugenmerk auf der weit verbreiteten industriellen Wirkung liegt: Die Entwicklung von Festkörper-Stromversorgungen ab den 1970er Jahren demokratisierte die Technologie und machte sie zum effizienten und präzisen Standard, der sie heute ist.

Von einer wissenschaftlichen Kuriosität des 19. Jahrhunderts hat sich der Induktionsofen zu einem unverzichtbaren und hoch entwickelten Werkzeug zur Gestaltung der metallischen Welt um uns herum entwickelt.

Zusammenfassungstabelle:

| Wichtiger Meilenstein | Jahr | Schlüsselfigur/Technologie | Bedeutung |

|---|---|---|---|

| Prinzip der elektromagnetischen Induktion | 1831 | Michael Faraday | Wissenschaftliche Grundlage für alle Induktionserwärmung |

| Erstes Patent | 1887 | Sebastian Ziani de Ferranti | Erster konzeptioneller Entwurf für einen Induktionsofen |

| Erster praktischer kernloser Ofen | 1916 | Dr. Edwin F. Northrup | Geburt des modernen industriellen Induktionsofens |

| Festkörper-Revolution | 1970er Jahre bis heute | Thyristor- & IGBT-Technologie | Ermöglichte kompakte, effiziente und zuverlässige Stromversorgungen |

Verbessern Sie die Schmelzkapazitäten Ihres Labors mit KINTEK

So wie sich der Induktionsofen von einem wissenschaftlichen Prinzip zu einem industriellen Kraftpaket entwickelte, kann Ihr Labor mit der richtigen Ausrüstung neue Präzisions- und Effizienzstufen erreichen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Induktionsöfen, die die Reinheit, Temperaturkontrolle und Homogenität liefern, die für die moderne Metallurgie und Materialwissenschaft unerlässlich sind.

Egal, ob Sie Speziallegierungen schmelzen, Forschung betreiben oder Ihren Produktionsprozess optimieren, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihre Abläufe transformieren und Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen