Im Grunde bestimmt die Drehzahl einer Kugelmühle den Mahlmechanismus. Eine zu langsame Geschwindigkeit führt zu unzureichendem Aufprall, während eine zu schnelle Geschwindigkeit dazu führt, dass sich das Mahlgut an der Mühlenwand festsetzt und der Prozess vollständig stoppt. Die optimale Geschwindigkeit ist ein sorgfältig kontrollierter Prozentsatz der „kritischen Geschwindigkeit“ der Mühle, der die Kombination aus Aufprall- und Abriebkräften maximiert, die für eine effektive Partikelgrößenreduzierung erforderlich sind.

Das Hauptziel ist nicht, die maximale Rotation zu erreichen, sondern bei einem bestimmten Prozentsatz der „kritischen Geschwindigkeit“ der Mühle zu arbeiten. Dieser optimale Bereich stellt sicher, dass das Mahlgut effektiv kaskadiert und trudelt, wodurch die für ein effizientes Mahlen erforderliche Energie maximiert wird.

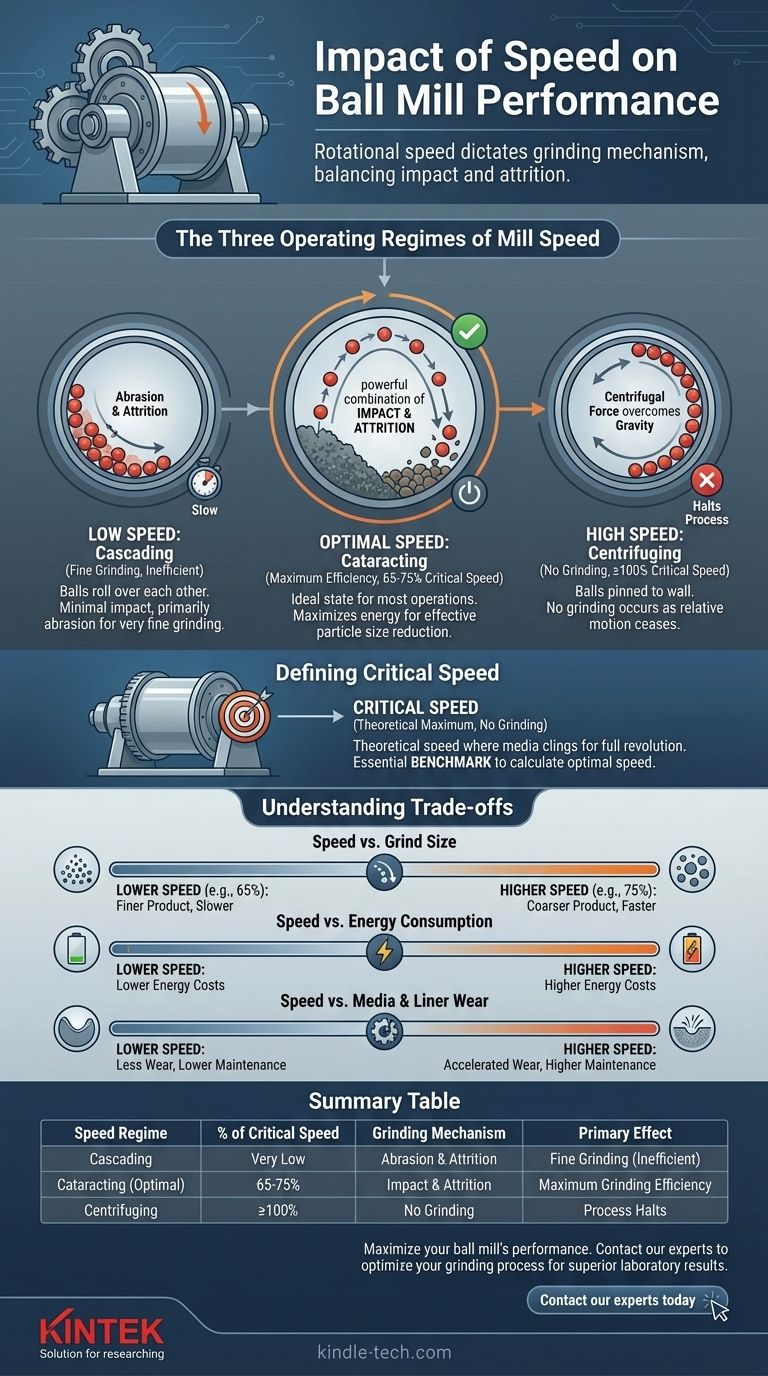

Die drei Betriebszustände der Mühlengechwindigkeit

Die Auswirkung der Geschwindigkeit auf die Mahlwirkung lässt sich anhand von drei unterschiedlichen Bewegungszuständen des Mahlguts (der Kugeln) verstehen.

Der Niedriggeschwindigkeitsbereich (Kaskadieren)

Bei sehr niedrigen Geschwindigkeiten werden die Kugeln nur ein kurzes Stück an der Mühlenwand hochgehoben, bevor sie sanft über die Materialschüttung rollen oder trudeln.

Diese als Kaskadieren bekannte Bewegung erzeugt minimale Aufprallkräfte. Das Mahlen erfolgt hauptsächlich durch Abrieb, was für sehr feines Mahlen geeignet ist, aber für die allgemeine Größenreduzierung im Allgemeinen ineffizient ist.

Der optimale Geschwindigkeitsbereich (Kataraktieren)

Wenn die Geschwindigkeit in den optimalen Bereich ansteigt (typischerweise 65–75 % der kritischen Geschwindigkeit), werden die Kugeln weiter die Mühlenwand hinaufgetragen. Dann verlieren sie den Kontakt und folgen einem parabolischen Weg, wobei sie auf das Material am Boden der Mühle fallen.

Dies wird als Kataraktieren bezeichnet. Dies ist der ideale Zustand für die meisten Mahlprozesse, da er eine starke Kombination aus Aufprall (durch die fallenden Kugeln) und Abrieb (durch die Trudelbewegung an der Basis der Schüttung) erzeugt.

Der Hochgeschwindigkeitsbereich (Zentrifugieren)

Wenn die Geschwindigkeit der Mühle die kritische Geschwindigkeit erreicht oder überschreitet, überwindet die Zentrifugalkraft die Schwerkraft. Das Mahlgut wird an die Innenwand der Mühle gepresst und dreht sich als eine einzige Masse mit.

In diesem als Zentrifugieren bekannten Zustand hört jede Relativbewegung zwischen den Kugeln und dem Material auf. Folglich findet kein Mahlen statt.

Definition der kritischen Geschwindigkeit

Das Verständnis des Konzepts der kritischen Geschwindigkeit ist grundlegend für die Steuerung jedes Kugelmühlenbetriebs.

Was ist kritische Geschwindigkeit?

Kritische Geschwindigkeit ist die theoretische Drehzahl, bei der die innerste Schicht des Mahlguts für eine volle Umdrehung an der Mühlenwand haften bleibt.

Warum es wichtig ist

Die kritische Geschwindigkeit selbst ist kein Ziel, das Sie anstreben sollten. Stattdessen dient sie als wesentlicher Maßstab, von dem aus Sie Ihre optimale Betriebsgeschwindigkeit berechnen.

Alle effektiven Mühlen Geschwindigkeiten werden als Prozentsatz dieses kritischen Wertes ausgedrückt, was eine konsistente Prozesskontrolle unabhängig vom Durchmesser der Mühle ermöglicht.

Verständnis der Kompromisse

Die Wahl einer Geschwindigkeit ist nicht nur eine Frage der Mahlwirkung; sie beinhaltet das Abwägen konkurrierender betrieblicher Faktoren.

Geschwindigkeit vs. Mahlgröße

Höhere Geschwindigkeiten innerhalb des optimalen Bereichs (z. B. 75 % der kritischen Geschwindigkeit) begünstigen Stoßkräfte. Dies ist effektiver für das Zerkleinern größerer Partikel und das Erreichen eines schnelleren, gröberen Mahlguts.

Niedrigere Geschwindigkeiten (z. B. 65 % der kritischen Geschwindigkeit) begünstigen Abrieb und Kaskadieren. Dies ist oft besser für ein feineres Endprodukt, kann aber mehr Zeit in Anspruch nehmen.

Geschwindigkeit vs. Energieverbrauch

Höhere Drehzahlen erfordern mehr Leistung für den Betrieb der Mühle. Der Betrieb am oberen Ende des optimalen Bereichs führt zu höheren Energiekosten pro Betriebsstunde.

Geschwindigkeit vs. Verschleiß von Mahlgut und Auskleidung

Die bei höheren Geschwindigkeiten erzeugten starken Stöße führen zu beschleunigtem Verschleiß sowohl des Mahlguts als auch der internen Schutzverkleidungen der Mühle. Dies erhöht die Wartungsfrequenz und die Betriebskosten im Laufe der Zeit.

Auswahl der richtigen Geschwindigkeit für Ihre Anwendung

Es gibt keine einzige „beste“ Geschwindigkeit; die richtige Wahl hängt vollständig von Ihren Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf grobem Mahlen oder schneller Größenreduzierung liegt: Arbeiten Sie am oberen Ende des optimalen Bereichs, typischerweise 70–75 % der kritischen Geschwindigkeit, um die Stoßkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner Partikel liegt: Arbeiten Sie am unteren Ende des optimalen Bereichs, etwa 65–70 % der kritischen Geschwindigkeit, um eine abrasivere, kaskadierende Wirkung zu fördern.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Durchsatz, Energiekosten und Lebensdauer der Geräte liegt: Beginnen Sie in der Mitte des optimalen Bereichs (etwa 70 %) und passen Sie ihn basierend auf der Produktanalyse und der Verschleißprüfung an.

Letztendlich geht es bei der Beherrschung der Mühlengechwindigkeit darum, sie nicht als Drosselklappe, sondern als präzises Steuerelement zur Erzielung eines bestimmten Mahlergebnisses zu behandeln.

Zusammenfassungstabelle:

| Geschwindigkeitsbereich | % der kritischen Geschwindigkeit | Mahlmechanismus | Haupteffekt |

|---|---|---|---|

| Kaskadieren | Sehr niedrig | Abrieb & Reibung | Feinmahlen (Ineffizient) |

| Kataraktieren (Optimal) | 65–75 % | Aufprall & Abrieb | Maximale Mahleffizienz |

| Zentrifugieren | ≥100 % | Kein Mahlen | Prozess stoppt |

Maximieren Sie die Leistung und Effizienz Ihrer Kugelmühle. Die präzise Steuerung der Mühlengechwindigkeit ist entscheidend, um Ihre Zielpartikelgröße zu erreichen und gleichzeitig den Energieverbrauch und den Geräteverschleiß zu kontrollieren. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die Lösungen, die Sie benötigen, um Ihre Mahlprozesse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Mahlergebnisse für Ihre Laboranforderungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochenergetische Planetenkugel-Mühle für Labore

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Was ist das Prinzip der Kolloidmühle in der pharmazeutischen Technik? Erzielung stabiler Emulsionen & homogener Suspensionen

- Welche Rolle spielt das Hochenergie-Kugelmahlen bei der MoSi2-Synthese? Erschließen Sie fortschrittliches Sintern von Nanokeramiken

- Warum werden hochreine Aluminiumoxid-Mahlkugeln für Al2O3-TiCN/Co-Ni-Pulver ausgewählt? Chemische Reinheit gewährleisten

- Was sind die Nachteile der Kugelmühle? Wesentliche Einschränkungen bei der Partikelgrößenreduzierung

- Welche Rolle spielt eine Hochenergie-Mühlenmühle bei der NVPF-Herstellung? Erreichen atomarer Homogenität für Kathoden

- Warum wird der Nassmahlmodus für Fe-Cr-Mo-C-Legierungspulver bevorzugt? Gewährleistung der Datenintegrität für die Neutronenbeugung

- Welche Auswirkungen hat der Kugeldurchmesser auf die Mahlleistung? Mahleffizienz & Partikelgrößenkontrolle maximieren

- Was ist das Funktionsprinzip einer Pulverisiermaschine? Beherrschen Sie Aufprall-, Kompressions- und Mahlkräfte