Die Kontrolle des Kornwachstums beim Sintern von Keramiken ist von größter Bedeutung, da die endgültige Korngröße einer der stärksten Hebel zur Bestimmung der mechanischen, optischen und elektrischen Eigenschaften eines Materials ist. Unkontrolliertes Wachstum führt zu einer groben und oft fehlerhaften Mikrostruktur, die die Leistung, insbesondere Festigkeit und Zähigkeit, stark beeinträchtigt. Durch die Steuerung der Korngröße gestalten Sie direkt die Endeigenschaften der keramischen Komponente.

Das Sintern stellt einen grundlegenden Konflikt dar: Die thermische Energie, die zum Verschmelzen der Partikel und zur Beseitigung der Porosität erforderlich ist, treibt auch das Kornwachstum voran. Die Kernherausforderung besteht darin, eine vollständige Verdichtung zu erreichen und gleichzeitig das Kornwachstum zu unterdrücken, da ungezügeltes Wachstum Poren einschließen und die Eigenschaften verschlechtern kann, bevor das Teil überhaupt vollständig dicht ist.

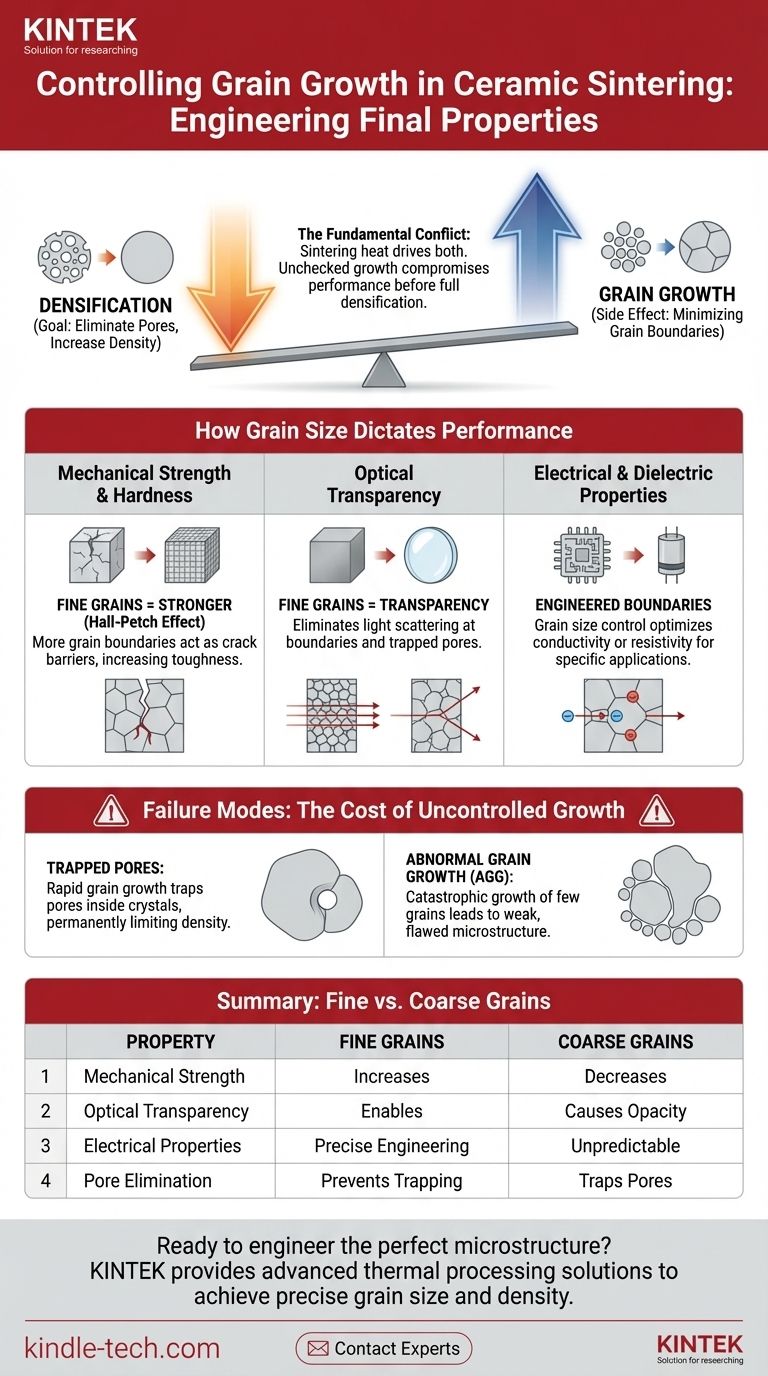

Das grundlegende Ziel: Verdichtung vs. Kornwachstum

Um die Bedeutung der Kontrolle zu verstehen, müssen Sie zunächst die beiden konkurrierenden Mechanismen im Kern des Sinterprozesses verstehen.

Was ist Sintern?

Sintern ist ein thermischer Prozess, der ein poröses Pulvergefüge in einen dichten, festen Körper umwandelt. Es wird Wärme unterhalb des Schmelzpunktes des Materials zugeführt, wodurch die atomare Diffusion aktiviert wird, die die einzelnen Partikel miteinander verschmilzt.

Der Drang zur Verdichtung

Das Hauptziel des Sinterns ist die Eliminierung der Leerräume (Poren) zwischen den ursprünglichen Pulverpartikeln. Das System wird angetrieben, seine hohe Oberflächenenergie zu reduzieren, indem die Feststoff-Gas-Grenzflächen (Porenflächen) durch Feststoff-Feststoff-Grenzflächen (Korngrenzen) mit geringerer Energie ersetzt werden. Dieser Prozess schrumpft das Teil und erhöht seine Dichte.

Der unvermeidliche Nebeneffekt: Kornwachstum

Gleichzeitig versucht das System auch, seine Energie durch Minimierung der Gesamtfläche seiner Korngrenzen zu reduzieren. Dies geschieht, wenn größere Körner kleinere, benachbarte Körner verbrauchen. Dieser Prozess, bekannt als Kornwachstum oder Koarsening, wird durch dieselbe thermische Energie angetrieben, die die Verdichtung ermöglicht.

Wie die Korngröße die Keramikeigenschaften bestimmt

Die endgültige Mikrostruktur und insbesondere die durchschnittliche Korngröße haben einen direkten und vorhersagbaren Einfluss auf die kritischsten Eigenschaften des Materials.

Mechanische Festigkeit und Härte

Dies ist die kritischste Beziehung für Strukturkeramiken. Die Festigkeit einer Keramik wird durch den Hall-Petch-Effekt bestimmt, der besagt, dass Festigkeit und Härte mit abnehmender Korngröße zunehmen.

Kleinere Körner erzeugen mehr Korngrenzen. Diese Grenzen wirken als Barrieren, die die Bewegung von Versetzungen behindern und die Rissausbreitung durch das Material erheblich erschweren. Eine feinkörnige Keramik zwingt einen Riss, ständig seine Richtung zu ändern, wodurch Energie abgeführt und die Zähigkeit erhöht wird.

Optische Transparenz

Bei transparenten Keramiken wie YAG-Lasermedien oder Saphirfenstern sind Korngrenzen katastrophal. Jede Grenze wirkt als Streuzentrum für Licht, wodurch das Material durchscheinend oder opak wird.

Um Transparenz zu erreichen, müssen alle Streuquellen eliminiert werden. Dies erfordert die Erreichung der vollen Dichte (keine Poren) und entweder das Fehlen von Korngrenzen (ein Einkristall) oder Körner, die so klein und gleichmäßig sind, dass ihre Streuwirkung vernachlässigbar ist. Unkontrolliertes Kornwachstum macht Transparenz unmöglich.

Elektrische und dielektrische Eigenschaften

Korngrenzen können das elektrische Verhalten erheblich beeinflussen. In vielen Oxiden wirken sie als Widerstandsschranken, die den Fluss von Ionen oder Elektronen behindern und die Gesamtleitfähigkeit verringern.

Umgekehrt kann dieser Effekt gezielt genutzt werden. Bei bestimmten Kondensatormaterialien werden Dotierstoffe verwendet, um hochohmige Korngrenzen und hochleitfähige Körner zu erzeugen. Diese Struktur (ein Grenzschichtkondensator) führt zu einer extrem hohen effektiven Dielektrizitätskonstante. Die Kontrolle der Korngröße ist der Schlüssel zur Optimierung dieses Effekts.

Verständnis der Kompromisse und Fehlermodi

Der Drang zur Verdichtung kann leicht zu mikrostrukturellen Fehlern führen, wenn das Kornwachstum nicht korrekt gesteuert wird.

Das Problem der eingeschlossenen Poren

Ein katastrophaler Fehlermodus tritt auf, wenn sich Korngrenzen viel schneller bewegen, als Poren beseitigt werden können. Ein schnell wachsendes Korn kann eine Pore überstreichen und sie im Kristallgitter einschließen.

Sobald eine Pore innerhalb eines Korns eingeschlossen ist, ist sie nahezu unmöglich zu entfernen. Dies begrenzt die endgültige Dichte der Keramik dauerhaft und erzeugt eine schwache und fehlerhafte Komponente, unabhängig davon, wie lange Sie mit dem Sintern fortfahren.

Abnormes Kornwachstum (AGG)

Unter bestimmten Bedingungen können einige wenige Körner auf Kosten ihrer Nachbarn katastrophal groß werden, ein Phänomen, das als abnormes oder übermäßiges Kornwachstum (AGG) bezeichnet wird.

Dies führt zu einer bimodalen und ungleichmäßigen Mikrostruktur mit schlechten mechanischen Eigenschaften. Die großen Körner bieten einfache Pfade für die Rissausbreitung und verringern die Festigkeit und Zuverlässigkeit des Materials drastisch.

Die Kosten der Kontrolle

Die Kontrolle des Kornwachstums beinhaltet oft Kompromisse. Die Verwendung niedrigerer Sintertemperaturen zur Verlangsamung des Wachstums erfordert wesentlich längere Prozesszeiten, was die Energiekosten erhöht. Die Verwendung chemischer Dotierstoffe zur Fixierung von Korngrenzen kann manchmal andere gewünschte Eigenschaften des Materials beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Sinterstrategie hängt vollständig vom gewünschten Ergebnis für die Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Härte liegt: Priorisieren Sie die Erzielung der kleinstmöglichen, gleichmäßigen Korngröße durch den Einsatz von Kornwachstumshemmern und fortschrittlichen, schnellen Sinterverfahren.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Ihr Ziel ist es, alle Streuzentren zu eliminieren, was bedeutet, dass Sie das Einschließen von Poren unter allen Umständen verhindern müssen, oft durch hochreine Pulver und mehrstufige Sinterzyklen.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten elektrischen Eigenschaft liegt: Sie müssen sowohl die Korngröße als auch die Korngrenzenchemie sorgfältig steuern, oft durch die präzise Zugabe von Dotierstoffen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung eines dichten Teils liegt: Optimieren Sie einen herkömmlichen einstufigen Sinterzyklus, um die Zieldichte zu erreichen, ohne abnormes Kornwachstum auszulösen, und akzeptieren Sie dabei eine moderate Endkorngröße.

Letztendlich ist die Beherrschung des Zusammenspiels zwischen Verdichtung und Kornwachstum das, was ein einfaches Pulver in ein Hochleistungsmaterial verwandelt.

Zusammenfassungstabelle:

| Eigenschaft | Wirkung feiner Körner | Wirkung grober Körner |

|---|---|---|

| Mechanische Festigkeit | Nimmt zu (Hall-Petch-Effekt) | Nimmt erheblich ab |

| Optische Transparenz | Ermöglicht Transparenz (reduziert Streuung) | Verursacht Opazität oder Transluzenz |

| Elektrische Eigenschaften | Ermöglicht präzise Grenzflächengestaltung | Führt zu unvorhersehbarem Verhalten |

| Poreneliminierung | Verhindert Poreinschlüsse, unterstützt volle Verdichtung | Schließt Poren ein, begrenzt die Enddichte |

Bereit, die perfekte Mikrostruktur für Ihre keramischen Komponenten zu entwickeln?

Die Kontrolle des Kornwachstums ist eine heikle Balance, die die richtige Ausrüstung und Fachwissen erfordert. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf präzise thermische Prozesse und Materialforschung zugeschnitten sind.

Egal, ob Sie hochfeste Strukturkeramiken, transparente optische Komponenten oder spezielle elektronische Materialien entwickeln, unsere Lösungen helfen Ihnen, die genaue Korngröße und Dichte zu erreichen, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Sinterprozess unterstützen und Ihnen helfen können, das volle Potenzial Ihrer keramischen Materialien auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Vorbereitung von Legierung 690TT? Sichern Sie makellose Daten-Baselines

- Was ist der Mechanismus der Flash-Vakuum-Pyrolyse? Entschlüsselung unimolekularer Reaktionen für reaktive Intermediate

- Wie beeinflusst die präzise Temperaturregelung eines elektrischen Heizofens Zinkborat? Beherrschen Sie die Mikrostruktur

- Was bedeutet Entbindern? Ein entscheidender Schritt in der Metall- und Keramikfertigung

- Welches Material kann nicht gehärtet werden? Einblicke in nicht härtbare Metalle für Ihre Projekte

- Was ist die Funktion eines Vakuumtrockenschranks bei der Katalysatorrückgewinnung? Maximierung der Lebensdauer und Erhaltung der aktiven Zentren

- Woran erkennt man eine überhitzte Lötverbindung? Anzeichen eines fehlgeschlagenen Lötprozesses

- Welche Materialien können angelassen werden? Der Schlüssel zu Härte und Zähigkeit bei Stahl