In jedem Ofen wird Wärme durch eine Kombination von drei grundlegenden physikalischen Prozessen übertragen. Dies sind Strahlung, Konvektion und Leitung, die zusammenwirken, um thermische Energie von der ursprünglichen Quelle – sei es eine Flamme oder ein Heizelement – auf das bearbeitete Material zu übertragen.

Obwohl Öfen Wärme durch Verbrennung oder Elektrizität erzeugen, besteht die eigentliche Herausforderung darin, diese Wärme effektiv zu transportieren. Das Verständnis der Wechselwirkung von Strahlung, Konvektion und Leitung ist der Schlüssel zur Temperaturregelung, zur Gewährleistung der Produktqualität und zur Optimierung des Energieverbrauchs.

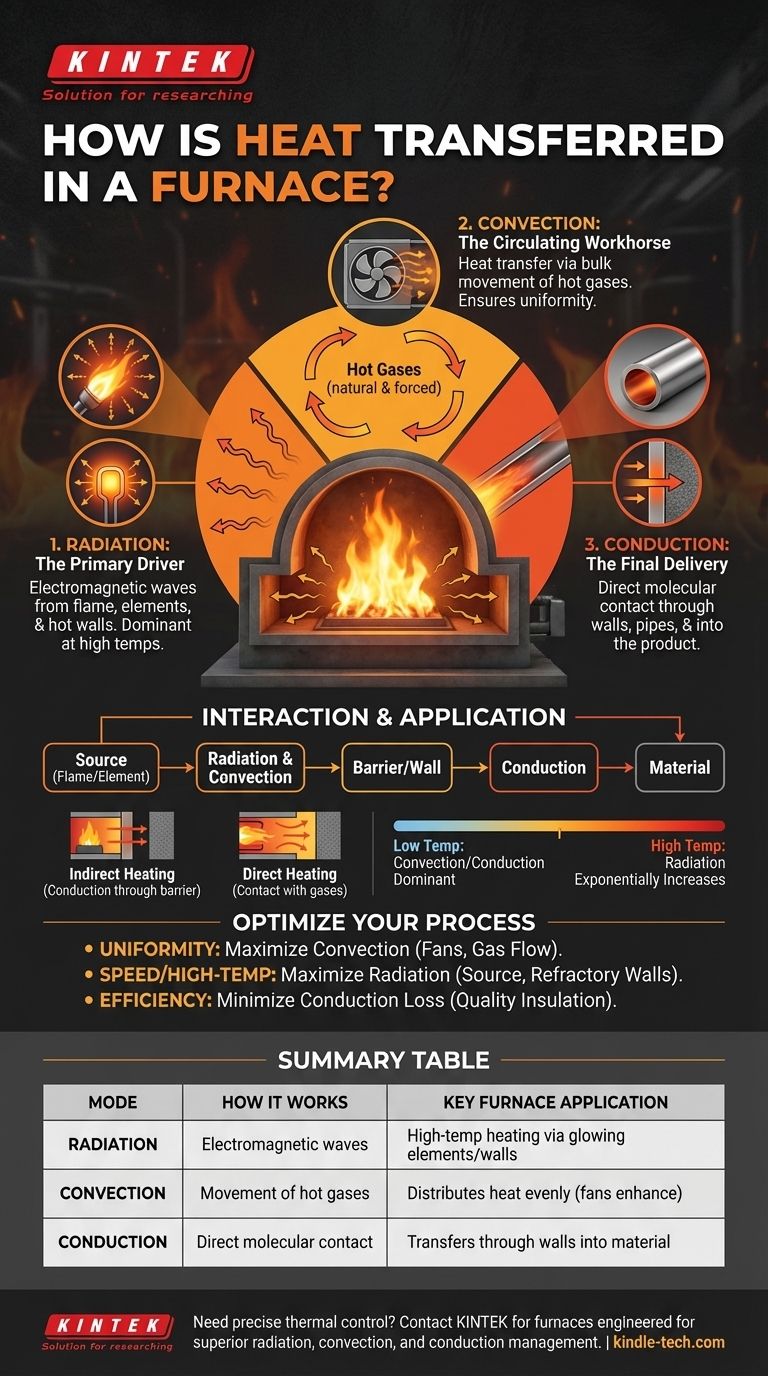

Die drei Säulen der Wärmeübertragung im Ofen

Jeder Ofen, unabhängig von seiner Bauart oder Energiequelle, stützt sich auf dieselben drei Mechanismen zur Wärmeverteilung. Die Effizienz und Gleichmäßigkeit Ihres Heizprozesses hängen vollständig davon ab, wie diese drei Modi ausbalanciert sind.

Strahlung: Der Hauptantrieb

Die Strahlung überträgt Wärme über elektromagnetische Wellen, genau wie ein Lagerfeuer Ihre Hände aus der Ferne wärmt, ohne dass sich Luft bewegen muss.

In einem Ofen strahlen die Flamme, glühende Heizelemente und heiße Innenwände thermische Energie in alle Richtungen ab. Diese Übertragungsart benötigt kein Medium und kann sogar im Vakuum stattfinden.

Bei den sehr hohen Temperaturen, die in vielen Industrieöfen herrschen, ist die Strahlung oft der allein dominierende Modus der Wärmeübertragung.

Konvektion: Das zirkulierende Arbeitspferd

Konvektion ist die Wärmeübertragung durch die Massenbewegung von Fluiden – in diesem Fall die heißen Gase im Ofen.

Wenn Verbrennungsgase oder erwärmte Luft heißer werden und ihre Dichte verringert wird, steigen sie auf und zirkulieren, wobei sie thermische Energie mit sich führen. Diese natürliche Zirkulation verteilt die Wärme im gesamten Hohlraum.

Viele moderne Öfen verwenden Ventilatoren, um erzwungene Konvektion zu erzeugen, was die Geschwindigkeit und Gleichmäßigkeit der Erwärmung dramatisch verbessert, indem sichergestellt wird, dass heiße Gase jede Oberfläche erreichen.

Leitung: Die finale Lieferung

Leitung ist die Wärmeübertragung durch direkten Moleylarkontakt, ähnlich wie Wärme am Griff eines Metalllöffels hochsteigt, der in einem heißen Getränk steht.

Wärme leitet sich durch die massiven Metallwände des Ofens, durch alle Rohre oder Röhren, die das Material enthalten, und in den Kern des Produkts selbst.

Dieser Mechanismus ist auch das, was Sie durch Isolierung bekämpfen. Eine gute Isolierung ist einfach ein Material, das Wärme sehr schlecht leitet und die Energie im Ofen hält, wo sie hingehört.

Verständnis der Wechselwirkung dieser Modi

Diese drei Modi arbeiten nicht isoliert. Sie bilden eine kontinuierliche Kette der Energieübertragung von der Quelle bis zum Endprodukt.

Die Kette der Übertragung: Ein Beispiel

Stellen Sie sich einen gängigen Industrieofen vor. Eine Flamme strahlt zuerst Wärme auf ein Metallrohr ab und erwärmt gleichzeitig die umgebende Luft.

Diese heiße Luft zirkuliert dann um das Rohr herum und überträgt zusätzliche Wärme durch Konvektion.

Schließlich muss all diese Energie durch die feste Wand des Rohres leiten, um das darin zirkulierende Fluid oder Material zu erwärmen.

Der Einfluss der Temperatur

Der dominierende Übertragungsmodus ändert sich mit der Temperatur. Bei niedrigeren Temperaturen spielen Konvektion und Leitung oft die bedeutendste Rolle.

Wenn die Ofentemperatur jedoch ansteigt, nimmt der Beitrag der Strahlung exponentiell zu. Bei Hochtemperaturanwendungen wie dem Wiedererwärmen von Stahl wird die Strahlung von den Wänden und der Flamme zum primären Mechanismus für die Erwärmung des Produkts.

Indirekte vs. Direkte Erwärmung

Die meisten Industrieöfen setzen auf indirekte Erwärmung. Die Wärmequelle ist durch eine physische Barriere vom Material getrennt, wodurch die Leitung durch diese Barriere ein kritischer und oft begrenzender Schritt wird.

Bei der direkten Erwärmung kommen Flamme oder heiße Gase direkt mit dem zu bearbeitenden Material in Kontakt. Dieses Design maximiert die Wärmeübertragung durch Strahlung und Konvektion, ist aber für empfindliche Produkte möglicherweise nicht geeignet.

Anwendung dieses Wissens auf Ihr Ziel

Indem Sie dieses Gleichgewicht verstehen, können Sie Heizprobleme diagnostizieren und Ihren Prozess für ein bestimmtes Ergebnis optimieren.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Erwärmung liegt: Sie müssen für starke und konsistente Konvektion sorgen, indem Sie Ventilatoren und intelligentes Gasflussdesign einsetzen.

- Wenn Ihr Hauptaugenmerk auf schneller Hochtemperaturverarbeitung liegt: Sie müssen die Strahlung von der Wärmequelle und den inneren feuerfesten Wänden des Ofens maximieren.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Sie müssen unerwünschte Wärmeverluste durch Leitung minimieren, indem Sie in hochwertige Isolierung investieren.

Durch die Beherrschung des Zusammenspiels dieser drei Übertragungsmechanismen erhalten Sie präzise Kontrolle über Ihren thermischen Prozess.

Zusammenfassungstabelle:

| Wärmeübertragungsmodus | Funktionsweise | Schlüsselanwendung in Öfen |

|---|---|---|

| Strahlung | Übertragung durch elektromagnetische Wellen. | Dominant bei hohen Temperaturen; Erwärmung durch glühende Elemente/Wände. |

| Konvektion | Übertragung durch Bewegung heißer Gase. | Verteilt die Wärme gleichmäßig; durch Ventilatoren für erzwungene Konvektion verstärkt. |

| Leitung | Übertragung durch direkten Moleylarkontakt. | Liefert Wärme durch Ofenwände und in das Material selbst. |

Benötigen Sie präzise thermische Kontrolle für Ihre Laborprozesse? Das Verständnis der Wärmeübertragung ist der erste Schritt zur Optimierung Ihrer Ofenleistung. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten Öfen, die für überlegenes Management von Strahlung, Konvektion und Leitung konstruiert sind. Egal, ob Ihre Priorität Gleichmäßigkeit, Geschwindigkeit oder Energieeffizienz ist, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann Pyrolyseöl raffiniert werden? Hochwertige Kraftstoffe aus Bio-Rohöl erschließen

- Was sind die 3 wichtigsten Sinterprozesse? Meistern Sie die Schlüsselmethoden für dichte, feste Materialien

- Wie halten Inkubatoren eine konstante Temperatur? Präzisionssteuerung für zuverlässige Zellkultur

- Wie trägt die Dichtung eines Ultra-Tiefkühlgeräts zur Temperaturstabilität bei? Schutz Ihrer Proben durch eine kritische Barriere

- Was sind die drei Stufen des Sinterns? Beherrschen Sie die mikrostrukturelle Transformation

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welches Werkzeug wird zur Überprüfung der Diamantqualität verwendet? Ein Leitfaden zur unverzichtbaren Lupe & den 4Cs

- Was ist der Prozess der physikalischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen