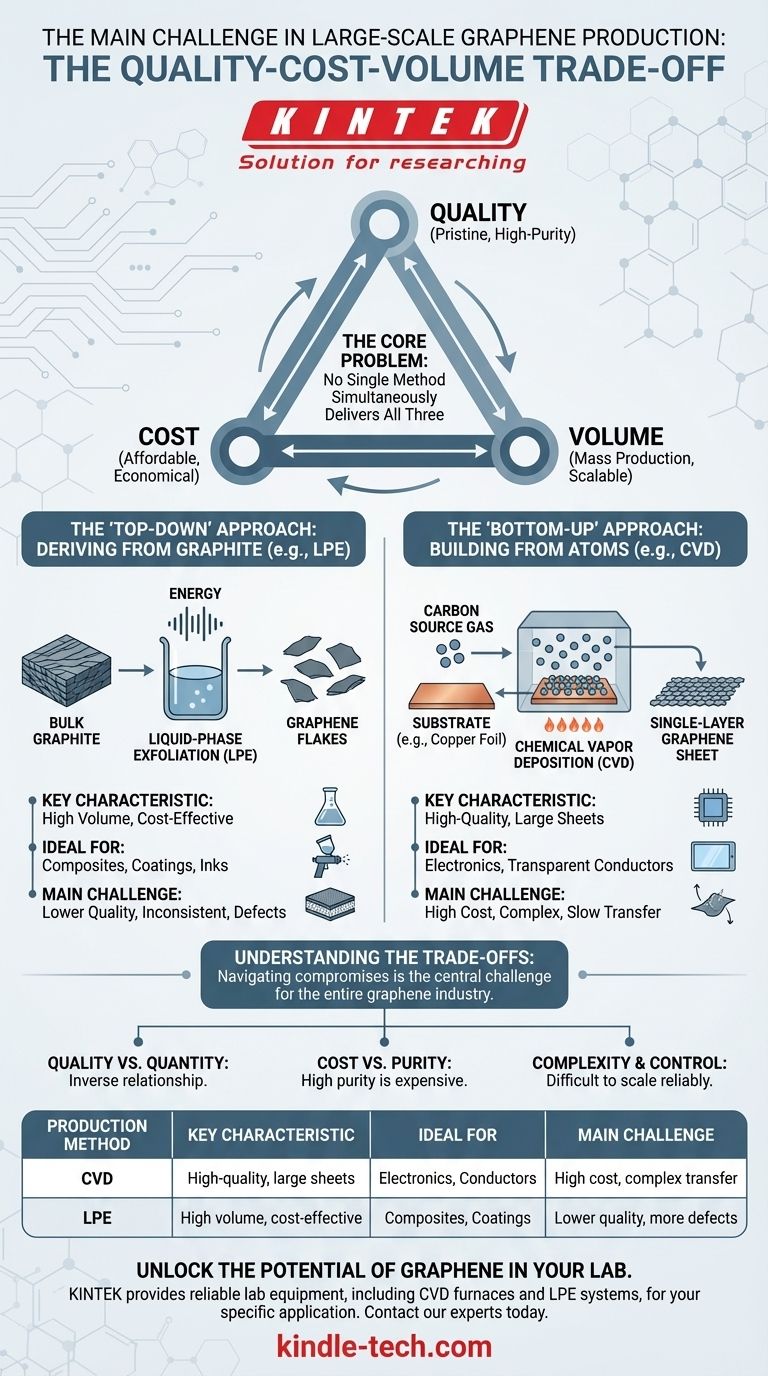

Die Hauptherausforderung bei der großtechnischen Produktion von Graphen ist der grundlegende Kompromiss zwischen Qualität, Kosten und Volumen. Methoden, die hochreines Graphen von hoher Qualität erzeugen, sind derzeit zu komplex und teuer, um sie für Massenanwendungen zu skalieren, während Methoden, die große Mengen produzieren können, oft ein Material mit geringerer elektrischer Qualität und mehr Defekten liefern.

Das Kernproblem besteht darin, dass derzeit keine einzelne Produktionsmethode existiert, die gleichzeitig die für die fortschrittliche Elektronik erforderliche hochreine Graphen in dem für die industrielle Einführung erforderlichen massiven Umfang und zu niedrigen Kosten liefern kann.

Die zwei Wege zur Graphenproduktion

Das Verständnis der Produktionsherausforderung erfordert einen Blick auf die beiden grundlegenden Ansätze zur Herstellung von Graphen: von groß nach klein („Top-Down“) oder von klein nach groß („Bottom-Up“).

Der „Top-Down“-Ansatz: Ableitung aus Graphit

Diese Methode beinhaltet die Entnahme von massivem Graphit und dessen Zerlegung, bis einzelne Graphenschichten isoliert sind.

Die Flüssigphasen-Exfoliation (LPE) ist die gängigste Top-Down-Technik für die Massenproduktion. Dabei wird Graphit in einer Flüssigkeit suspendiert und Energie (wie z. B. Sonikation) verwendet, um Graphenflocken abzuschälen.

Obwohl LPE hervorragend geeignet ist, um kostengünstig große Mengen an Graphenflocken zu produzieren, ist die Materialqualität inkonsistent. Der Prozess führt oft zu mehrschichtigen Flocken, Strukturdefekten und Verunreinigungen, was ihn für Hochleistungselektronik ungeeignet, aber für Anwendungen wie Verbundwerkstoffe, Beschichtungen und leitfähige Tinten akzeptabel macht.

Der „Bottom-Up“-Ansatz: Aufbau aus Atomen

Diese Strategie beinhaltet die Anordnung von Graphen Atom für Atom auf einem Substrat aus kohlenstoffhaltigen Quellen.

Die Chemische Gasphasenabscheidung (CVD) ist die vielversprechendste Bottom-Up-Technik. Dabei wird ein Substrat (typischerweise eine Kupferfolie) in einer Vakuumkammer erhitzt und ein kohlenstoffhaltiges Gas eingeleitet. Das Gas zersetzt sich, und die Kohlenstoffatome ordnen sich auf der Substratoberfläche zu einer einzigen, kontinuierlichen Graphenschicht an.

CVD kann sehr große Flächen hochreinen Graphens erzeugen, was ideal für die Elektronik ist. Der Prozess ist jedoch komplex, erfordert hohe Temperaturen und Vakuumbedingungen und ist daher langsam und teuer. Darüber hinaus bleibt die Übertragung des zerbrechlichen, nur ein Atom dicken Films von seinem Wachstumssubstrat auf ein endgültiges Ziel (wie einen Siliziumwafer), ohne Risse oder Falten zu verursachen, eine erhebliche technische Hürde.

Die Kompromisse verstehen

Die Wahl der Produktionsmethode wird durch eine Reihe von Kompromissen bestimmt. Die Navigation dieser Abwägungen ist die zentrale Herausforderung für die gesamte Graphenindustrie.

Qualität vs. Quantität

Es besteht ein umgekehrtes Verhältnis zwischen der Qualität des Graphens und der Menge, die wirtschaftlich produziert werden kann.

CVD liefert nahezu perfekte Einschichtfolien, die ideal für empfindliche elektronische Bauteile sind, aber der Prozess ist akribisch und langsam. LPE kann schnell Kilogramm von Graphenflocken erzeugen, aber die durchschnittliche Qualität ist viel geringer.

Kosten vs. Reinheit

Das Erreichen hoher Reinheit und struktureller Perfektion hat seinen Preis.

Methoden wie die Sublimation von Siliziumkarbid können außergewöhnlich hochwertiges Graphen direkt auf einem isolierenden Substrat erzeugen, aber die Kosten sind für alle außer den spezialisiertesten Forschungsanwendungen unerschwinglich. CVD ist kostengünstiger, erfordert aber immer noch erhebliche Investitionen in Vakuumanlagen und hochreine Materialien.

Komplexität und Kontrolle

Die industrielle Fertigung erfordert Prozesse, die wiederholbar, zuverlässig und kontrollierbar sind.

Sowohl CVD als auch LPE beinhalten komplexe Prozesse mit vielen Variablen. Die Aufrechterhaltung einer präzisen Kontrolle über Temperatur, Druck, Gasfluss und chemische Vorläufer in großem Maßstab ist eine große technische Herausforderung, die die Konsistenz und Leistung des Endprodukts direkt beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Graphenproduktionsmethode hängt vollständig von der Endanwendung ab. Es gibt keine Einheitslösung.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder transparenten Leitern liegt: CVD ist der führende Kandidat, da seine Fähigkeit, große, qualitativ hochwertige Folien herzustellen, unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Massenmaterialien wie Verbundwerkstoffe, Tinten oder Beschichtungen liegt: Die Flüssigphasen-Exfoliation bietet einen kostengünstigen und skalierbaren Weg, bei dem makellose Qualität nicht die Hauptanforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die mechanische Exfoliation (die „Scotch-Tape“-Methode) bleibt eine gültige Technik zur Herstellung winziger, fehlerfreier Proben für wissenschaftliche Studien.

Letztendlich hängt die Erschließung des vollen Potenzials von Graphen von der Entwicklung einer neuen Methode oder der Verfeinerung einer bestehenden Methode ab, um den aktuellen Kompromiss zwischen Qualität, Kosten und Umfang zu durchbrechen.

Zusammenfassungstabelle:

| Produktionsmethode | Schlüsselmerkmal | Ideal für | Hauptherausforderung |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Hochwertige, große Folien | Elektronik, Transparente Leiter | Hohe Kosten, komplexer Transferprozess |

| Flüssigphasen-Exfoliation (LPE) | Hohes Volumen, kostengünstig | Verbundwerkstoffe, Beschichtungen, Tinten | Geringere Qualität, mehr Defekte |

Entdecken Sie das Potenzial von Graphen in Ihrem Labor

Die Bewältigung der Komplexität der Graphenproduktion erfordert die richtige Ausrüstung. Ob Ihre Forschung die hochwertigen Folien aus CVD-Öfen oder die kostengünstigen Volumina aus LPE-Systemen erfordert, KINTEK liefert die zuverlässige Laborausrüstung und Verbrauchsmaterialien, die Sie für Ihren Erfolg benötigen.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Graphen-Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode