Das Glühen nach der Bearbeitung ist eine Wärmebehandlung, die hauptsächlich dazu dient, innere Spannungen zu lösen, die Härte zu reduzieren und die Duktilität eines Metalls zu erhöhen. Durch das Erhitzen eines Materials auf eine bestimmte Temperatur und anschließendes langsames Abkühlen wird dessen Mikrostruktur effektiv „zurückgesetzt“, wodurch es für nachfolgende Fertigungsprozesse weicher und besser bearbeitbar wird.

Glühen ist kein Endziel, sondern eine entscheidende Brücke in der Fertigung. Es konditioniert ein Material, indem es die durch vorherige Arbeit induzierte Sprödigkeit beseitigt und sicherstellt, dass es erfolgreich geformt, bearbeitet oder im Betrieb ohne Bruch eingesetzt werden kann.

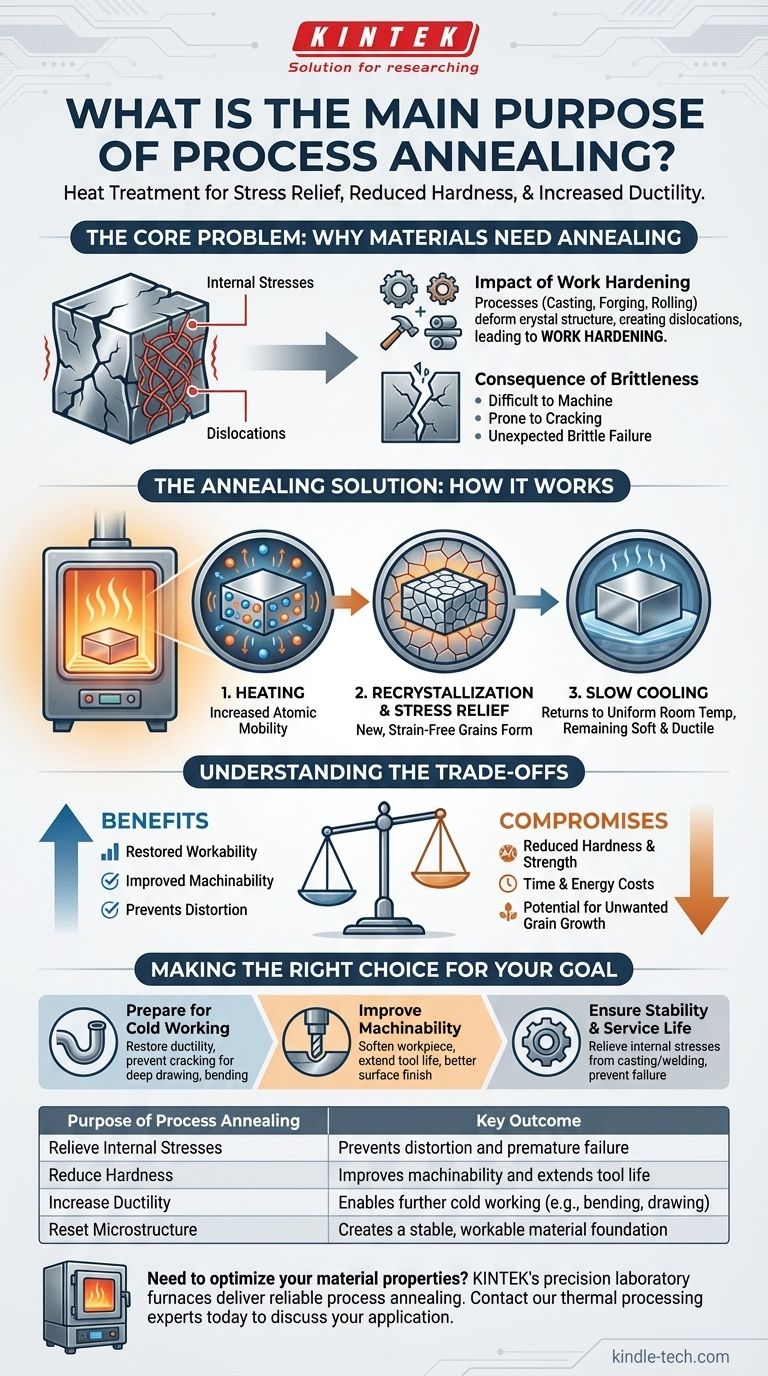

Das Kernproblem: Warum Materialien geglüht werden müssen

Fertigungsprozesse verändern die innere Struktur eines Materials grundlegend. Das Glühen ist die Lösung für die unerwünschten Nebenwirkungen dieser Veränderungen.

Die Auswirkungen der Kaltverfestigung

Prozesse wie Gießen, Schmieden, Walzen oder Ziehen erzeugen innere Spannungen in einem Metall. Diese Vorgänge verformen die Kristallstruktur des Materials und erzeugen und verwickeln Fehlstellen, die als Versetzungen bekannt sind.

Wenn sich diese Versetzungen ansammeln, verhindern sie, dass die Kristallflächen aneinander vorbeigleiten. Dieses Phänomen, bekannt als Kaltverfestigung, macht das Material härter und fester, aber auch deutlich weniger duktil und spröder.

Die Folge der Sprödigkeit

Ein hartes, sprödes Material ist ein erhebliches Risiko bei der Herstellung und im Betrieb.

Es ist schwer zu bearbeiten, was zu schnellem Werkzeugverschleiß und schlechten Oberflächengüten führt. Es neigt auch dazu, bei Umformvorgängen wie Biegen oder Stanzen zu reißen. Am wichtigsten ist, dass die eingeschlossenen inneren Spannungen zu einem unerwarteten, spröden Versagen führen können, wenn das Teil belastet wird.

Die Glüh-Lösung: Wie es funktioniert

Das Glühen kehrt die Auswirkungen der Kaltverfestigung durch einen sorgfältig kontrollierten thermischen Zyklus aus Erhitzen, Halten und Abkühlen um.

Die Rolle der Wärme

Das Erhitzen eines Materials liefert die thermische Energie, die erforderlich ist, damit seine Atome freier schwingen und sich bewegen können. Diese erhöhte atomare Mobilität ermöglicht es dem verzerrten Kristallgitter, sich zu entspannen und sich selbst zu reparieren.

Rekristallisation und Spannungsentlastung

Wenn das Material auf der korrekten Glühtemperatur gehalten wird, findet eine Rekristallisation statt. Neue, spannungsfreie Kristallkörner bilden sich und wachsen, wobei sie die alten, verformten Körner verdrängen, die mit Versetzungen gefüllt waren.

Dieser Prozess beseitigt die überwiegende Mehrheit der inneren Spannungen und stellt die geordnete Kristallstruktur des Materials wieder her.

Die Bedeutung des langsamen Abkühlens

Nach dem Halten bei Temperatur muss das Material langsam abgekühlt werden, oft indem es einfach im Ofen auf Raumtemperatur abkühlt. Diese langsame Abkühlrate ist entscheidend.

Schnelles Abkühlen würde neue thermische Spannungen einschließen und könnte das Material erneut verhärten. Langsames Abkühlen ermöglicht es dem gesamten Bauteil, sich gleichmäßig auf Raumtemperatur abzukühlen, wodurch sichergestellt wird, dass es weich, duktil und in einem stabilen Zustand niedriger Energie bleibt.

Verständnis der Kompromisse

Obwohl es unerlässlich ist, ist das Glühen nicht ohne Kompromisse. Diese zu verstehen, ist der Schlüssel zur effektiven Nutzung des Prozesses.

Reduzierte Härte und Festigkeit

Der Hauptkompromiss besteht darin, dass das Glühen die Härte und Zugfestigkeit eines Materials erheblich reduziert. Obwohl dies das Ziel zur Verbesserung der Verarbeitbarkeit ist, ist der erweichte Zustand möglicherweise nicht für die Endanwendung geeignet.

Oft ist das Glühen ein Zwischenschritt. Ein Teil kann geglüht werden, um die Formgebung zu ermöglichen, und anschließend einer anderen Wärmebehandlung (wie Härten und Anlassen) unterzogen werden, um die endgültig gewünschte Festigkeit zu erzielen.

Zeit- und Energiekosten

Das Glühen ist ein energieintensiver Prozess. Er erfordert das Aufheizen großer Öfen auf hohe Temperaturen, das Halten über eine festgelegte Dauer und anschließend einen langen Abkühlzyklus. Dies verbraucht erhebliche Zeit und Energie und erhöht die Gesamtkosten der Fertigung.

Potenzial für unerwünschtes Kornwachstum

Wenn die Glühtemperatur zu hoch oder die Haltezeit zu lang ist, können die neuen, spannungsfreien Körner übermäßig groß werden. Übermäßig große Körner können manchmal die Zähigkeit des Materials verringern und nachfolgenden Umformvorgängen zu einer schlechten Oberflächengüte führen.

Die richtige Wahl für Ihr Ziel treffen

Wenden Sie das Glühen an, wenn das Ziel darin besteht, die Verarbeitbarkeit und Stabilität eines Materials wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Materials für weitere Kaltverformung liegt: Verwenden Sie das Glühen, um die Duktilität wiederherzustellen und Risse während Prozessen wie Tiefziehen, Biegen oder Drahtziehen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit liegt: Glühen Sie das Werkstück, um es zu erweichen, was die Werkzeugstandzeit verlängert, die Schnittkräfte reduziert und zu einer besseren Oberflächengüte führt.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung von Stabilität und Lebensdauer liegt: Verwenden Sie das Glühen, um innere Spannungen aus dem Gießen oder Schweißen zu lösen und so Verformungen im Laufe der Zeit oder vorzeitiges Versagen unter Last zu verhindern.

Letztendlich gibt Ihnen das Glühen nach der Bearbeitung die Kontrolle über die Grundeigenschaften eines Materials und wandelt es von einem spröden, verspannten Zustand in eine stabile und verarbeitbare Grundlage um.

Zusammenfassungstabelle:

| Zweck des Glühens nach der Bearbeitung | Wichtigstes Ergebnis |

|---|---|

| Innere Spannungen lösen | Verhindert Verformung und vorzeitiges Versagen |

| Härte reduzieren | Verbessert die Zerspanbarkeit und verlängert die Werkzeugstandzeit |

| Duktilität erhöhen | Ermöglicht weitere Kaltverformung (z. B. Biegen, Ziehen) |

| Mikrostruktur zurücksetzen | Schafft eine stabile, verarbeitbare Materialbasis |

Müssen Sie Ihre Materialeigenschaften für die Fertigung optimieren? Die Präzisionslaboröfen von KINTEK sind für zuverlässiges und konsistentes Glühen nach der Bearbeitung ausgelegt. Unabhängig davon, ob Sie Materialien für komplexe Umformungen vorbereiten, die Zerspanbarkeit verbessern oder die langfristige Teilestabilität gewährleisten möchten, liefern unsere Geräte die präzise Temperaturkontrolle, die für überlegene Ergebnisse erforderlich ist. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre Anwendung zu besprechen und die richtige Glühlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Bedeutung hat eine Muffel? Reinheit und Präzision in Hochtemperaturprozessen erreichen

- Was leistet ein Labor-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie Erwärmung für Ihr Labor

- Wofür wird ein Muffelofen verwendet? Erzielung von hochreiner Wärmebehandlung und Analyse

- Welche Nachteile hat die Nassveraschung? Wichtige Sicherheits- und Kontaminationsrisiken

- Was ist das Verfahren der Trockenasche-Veraschung zur Probenvorbereitung? Ein Leitfaden zur Hochtemperatur-Mineralanalyse