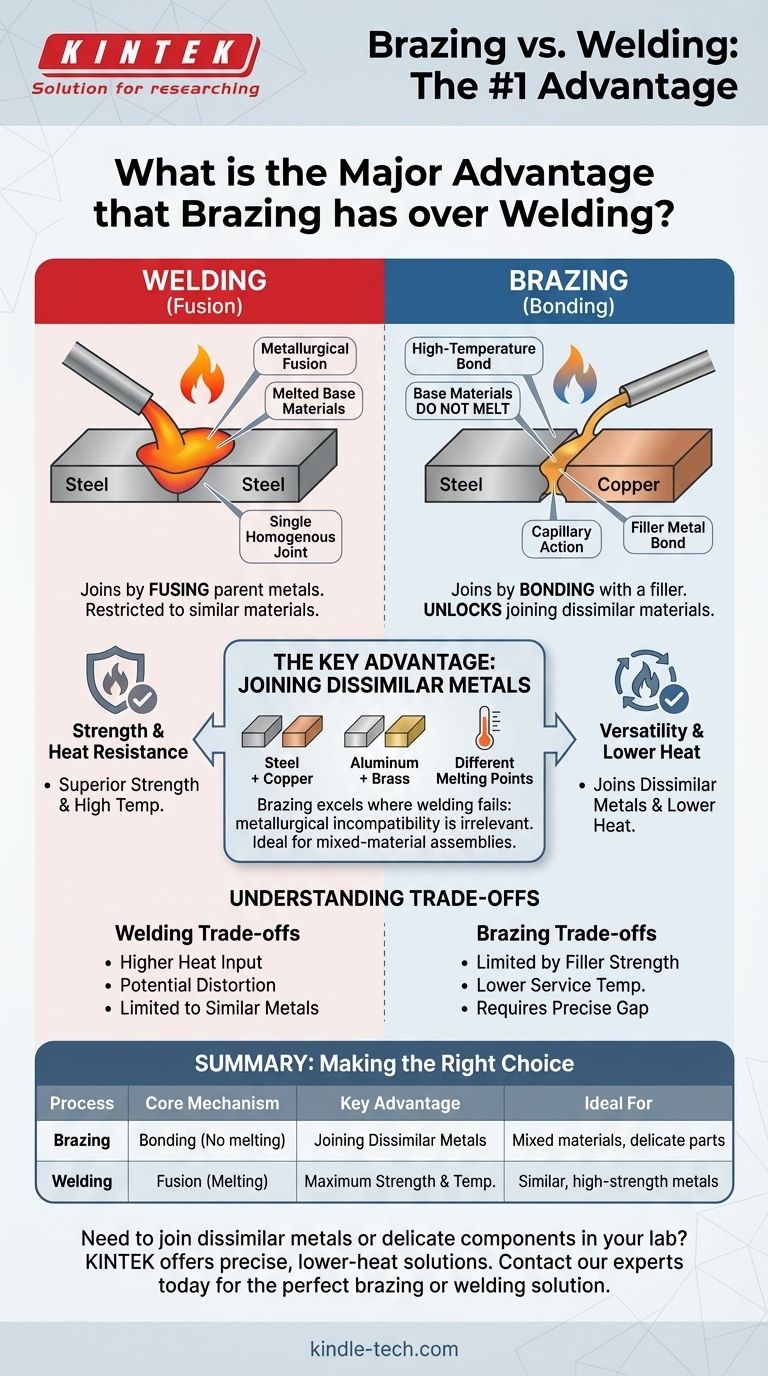

Der größte Vorteil des Hartlötens gegenüber dem Schweißen ist seine Fähigkeit, ungleiche Metalle zu verbinden. Während beim Schweißen die Grundwerkstoffe selbst verschmolzen werden, verwendet das Hartlöten ein separates Füllmaterial, um sie zu verbinden, ohne sie zu schmelzen. Dieser grundlegende Unterschied ermöglicht die erfolgreiche und feste Verbindung einer Vielzahl von Materialien, die beim Schweißen metallurgisch inkompatibel wären.

Der Kernunterschied ist einfach: Beim Schweißen wird eine Verbindung durch das Verschmelzen der Grundmetalle hergestellt, was es auf ähnliche Materialien beschränkt. Beim Hartlöten wird eine Verbindung durch das Kleben der Grundmetalle mit einem Lot hergestellt, was die Fähigkeit eröffnet, sehr unterschiedliche Materialien wie Stahl mit Kupfer oder Aluminium mit Messing zu verbinden.

Der grundlegende Unterschied: Verschmelzen vs. Kleben

Um zu verstehen, warum das Hartlöten diesen einzigartigen Vorteil hat, müssen wir zunächst die Kernmechanismen jedes Prozesses unterscheiden. Es handelt sich um grundlegend unterschiedliche Ansätze zur Metallverbindung.

Wie Schweißen funktioniert: Metallurgisches Verschmelzen

Beim Schweißen wird hohe Energie verwendet, um die Kanten der beiden Basiskomponenten, oft zusammen mit einem Füllmaterial, zu schmelzen.

Diese geschmolzenen Materialien vermischen sich und bilden einen einzigen, homogenen Pool. Beim Abkühlen erstarrt dieser Pool zu einem einzigen durchgehenden Metallstück und bildet eine metallurgische Verbindung.

Dieser Prozess führt zu außergewöhnlicher Festigkeit und Hitzebeständigkeit, da die Verbindung im Wesentlichen aus demselben Material wie die verbundenen Teile besteht.

Wie Hartlöten funktioniert: Eine Hochtemperaturverbindung

Beim Hartlöten wird ein Füllmetall verwendet, dessen Schmelzpunkt niedriger ist als der der Grundwerkstoffe. Die Grundwerkstoffe werden erhitzt, schmelzen aber niemals.

Das geschmolzene Füllmetall wird durch einen Prozess namens Kapillarwirkung in den engen Spalt zwischen den Komponenten gezogen.

Wenn es abkühlt und erstarrt, bildet das Lot eine starke, dauerhafte Verbindung zwischen den beiden Oberflächen. Dies ist funktional ähnlich dem Löten, findet jedoch bei viel höheren Temperaturen (über 450 °C) statt und verwendet stärkere Füllmaterialien.

Der Hauptvorteil: Verbinden unterschiedlicher Materialien

Dieser Unterschied zwischen dem Schmelzen und dem Nichtschmelzen der Grundmetalle ist die Quelle des Hauptvorteils des Hartlötens.

Warum Schweißen bei unterschiedlichen Metallen Schwierigkeiten hat

Der Versuch, zwei Metalle mit deutlich unterschiedlichen Eigenschaften – wie Schmelzpunkten, Wärmeausdehnungskoeffizienten oder chemischen Zusammensetzungen – zu schweißen, ist oft unmöglich.

Das Schmelzen und Mischen kann zu spröden, schwachen Legierungen in der Verbindung führen, was zu Rissen und sofortigem Versagen führt.

Warum Hartlöten in diesem Bereich hervorragend ist

Da die Grundmetalle in einer Hartlötverbindung niemals geschmolzen werden, ist ihre metallurgische Inkompatibilität irrelevant.

Der Erfolg der Verbindung hängt nur von der Fähigkeit des Füllmaterials ab, an der Oberfläche jedes Grundmaterials zu haften. Dies macht es zu einem idealen Verfahren für das Verbinden einer Vielzahl ungleicher Metalle.

Verständnis der Kompromisse

Die Wahl des Hartlötens wegen seiner Materialvielfalt bedeutet, dass man andere Leistungseigenschaften akzeptieren muss als beim Schweißen.

Wann Schweißen überlegen ist: Festigkeit und Hitzebeständigkeit

Der Hauptvorteil des Schweißens ist seine unübertroffene Festigkeit. Da die fertige Verbindung ein verschmolzener Teil der Grundmetalle ist, kann ihre Festigkeit die der ursprünglichen Materialien erreichen oder sogar übertreffen.

Darüber hinaus hält eine Schweißnaht jeder Temperatur stand, der auch das Grundmetall standhalten kann, was sie zur einzigen Wahl für Hochtemperaturanwendungen macht.

Die Einschränkungen des Hartlötens

Die Festigkeit einer Hartlötverbindung wird durch die Festigkeit des Füllmaterials begrenzt, das fast immer weniger fest ist als die Grundwerkstoffe.

Ebenso wird die maximale Betriebstemperatur der Verbindung durch den viel niedrigeren Schmelzpunkt desselben Füllmaterials bestimmt.

Ein sekundärer Vorteil: Geringere Hitze und reduzierte Verformung

Das Hartlöten erfordert deutlich weniger Wärmeeintrag als das Schweißen. Diese niedrigere Temperatur reduziert das Risiko von thermischer Beanspruchung, Verziehen und Verformung, insbesondere bei der Arbeit mit dünnen oder empfindlichen Komponenten.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen Hartlöten und Schweißen sollte von den spezifischen Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle liegt: Hartlöten ist die definitive und oft einzig gangbare Lösung.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Hochtemperaturanwendungen liegt: Schweißen ist die überlegene Wahl, vorausgesetzt, Sie verbinden kompatible Metalle.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Wärmeeintrag und Verformung bei dünnen Materialien liegt: Die niedrigeren Temperaturen des Hartlötens bieten einen deutlichen Vorteil gegenüber dem Schweißen.

Das Verständnis dieses Kernunterschieds zwischen Verschmelzen und Kleben ist der Schlüssel zur Auswahl des richtigen Verfahrens für eine erfolgreiche und dauerhafte Verbindung.

Zusammenfassungstabelle:

| Verfahren | Kernmechanismus | Hauptvorteil | Ideal für |

|---|---|---|---|

| Hartlöten | Verbindet Metalle mit einem Lot, ohne Grundwerkstoffe zu schmelzen. | Verbinden ungleicher Metalle (z. B. Stahl mit Kupfer). | Baugruppen mit gemischten Materialien, empfindliche Teile. |

| Schweißen | Verschmilzt Grundwerkstoffe, indem sie zusammengeschmolzen werden. | Maximale Verbindungsfestigkeit und Hochtemperaturbeständigkeit. | Verbinden ähnlicher, hochfester Metalle. |

Müssen Sie ungleiche Metalle oder empfindliche Komponenten in Ihrem Labor verbinden?

Hartlöten bietet eine präzise, niedrigtemperaturbasierte Lösung, die das Schweißen nicht bieten kann. Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien für Ihre spezifischen Verbindungsherausforderungen bereitzustellen. Unsere Expertise stellt sicher, dass Sie dauerhafte, zuverlässige Ergebnisse für Ihre Forschungs- und Produktionsanforderungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Hartlöt- oder Schweißlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien