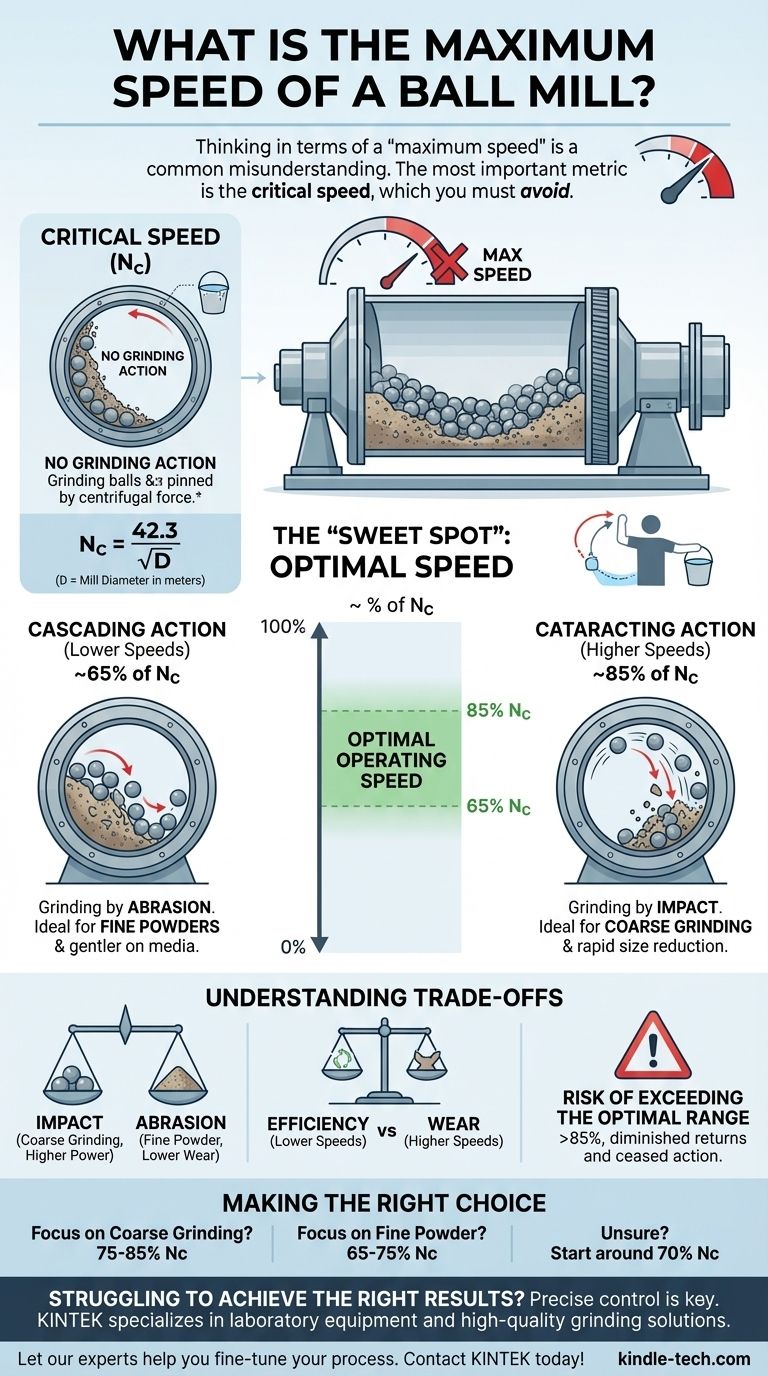

Der Gedanke an eine „Maximalgeschwindigkeit“ für eine Kugelmühle ist ein häufiges Missverständnis. Die wichtigste Kennzahl ist die kritische Drehzahl, die theoretische Geschwindigkeit, die Sie vermeiden müssen. Bei dieser Geschwindigkeit werden die Mahlkörper durch die Zentrifugalkraft an die Innenwand der Mühle gepresst, und jegliche Mahlwirkung stoppt vollständig.

Das Ziel ist nicht, eine Maximalgeschwindigkeit zu erreichen, sondern die optimale Geschwindigkeit zu finden. Dies ist immer ein bestimmter Prozentsatz der theoretischen kritischen Drehzahl, der gewählt wird, um die ideale Balance zwischen Aufprall und Abrieb für Ihr spezifisches Material zu schaffen.

Was ist die kritische Drehzahl und warum ist sie wichtig?

Das Verständnis des Konzepts der kritischen Drehzahl ist die Grundlage für den effektiven Betrieb jeder Kugelmühle. Sie ist die Grenze zwischen produktiver Arbeit und Nullleistung.

Definition der kritischen Drehzahl

Die kritische Drehzahl (Nc) ist die Drehgeschwindigkeit, bei der die auf die Mahlkörper wirkende Zentrifugalkraft gleich der Schwerkraft ist.

Stellen Sie sich vor, Sie schwingen einen Eimer Wasser über Ihren Kopf. Wenn Sie ihn schnell genug schwingen, bleibt das Wasser im Eimer. In einer Kugelmühle ist dies der Punkt, an dem die Kugeln und das Material für die gesamte Umdrehung an der Auskleidung haften bleiben.

Wenn dies geschieht, gibt es kein Tumbeln, keinen Aufprall und kein Mahlen. Die Ladung wird einfach im Kreis mitgenommen, wobei Energie ohne Ergebnis verbraucht wird.

Der „Sweet Spot“: Die Betriebsgeschwindigkeit

Die effektive Arbeitsgeschwindigkeit einer Kugelmühle ist niemals 100 % der kritischen Drehzahl. Stattdessen ist sie ein sorgfältig ausgewählter Prozentsatz davon.

Der Industriestandard ist der Betrieb einer Kugelmühle bei 65 % bis 85 % ihrer berechneten kritischen Drehzahl. Dieser Bereich stellt sicher, dass die Mahlkörper hoch genug angehoben werden, um eine starke Mahlwirkung zu erzeugen, ohne an die Wand gepresst zu werden.

Berechnung der kritischen Drehzahl Ihrer Mühle

Sie können die theoretische kritische Drehzahl für Ihre Mühle mit einer Standardformel berechnen:

Nc = 42,3 / √D

Hierbei ist Nc die kritische Drehzahl in Umdrehungen pro Minute (U/min) und D der Innendurchmesser der Mühle in Metern.

Die optimale Mahlwirkung finden

Die von Ihnen gewählte Geschwindigkeit bestimmt direkt die Art des Mahlens, das in der Mühle stattfindet. Es gibt zwei Hauptwirkungsmodi, die Sie steuern möchten.

Kaskadierende Wirkung (Niedrigere Geschwindigkeiten)

Bei niedrigeren Geschwindigkeiten (etwa 65 % der kritischen Drehzahl) fallen die Kugeln in einer kaskadierenden Bewegung übereinander. Diese Wirkung wird von Abrieb dominiert, also dem Reiben und Schrubben von Partikeln zwischen den Mahlkörpern.

Dies ist ideal für Anwendungen, die ein sehr feines Endprodukt erfordern, und ist schonender für die Mahlkörper.

Katarakt-Wirkung (Höhere Geschwindigkeiten)

Bei höheren Geschwindigkeiten (näher an 85 % der kritischen Drehzahl) werden die Kugeln weiter die Mühlenwand hinaufgeschleudert, bevor sie sich lösen und auf das Material am Boden aufschlagen. Dies wird als Kataraktieren bezeichnet.

Diese Wirkung wird von Aufprall dominiert, was hervorragend zum Zerkleinern gröberer Partikel und zur schnellen Größenreduzierung geeignet ist.

Die Abwägungen verstehen

Die Wahl Ihrer Betriebsgeschwindigkeit ist ein Abwägen zwischen Ihrem gewünschten Ergebnis, der Energieeffizienz und dem Verschleiß der Ausrüstung.

Aufprall vs. Abrieb

Der grundlegende Kompromiss liegt zwischen Aufprall und Abrieb. Höhere Geschwindigkeiten begünstigen den Aufprall und brechen große Stücke schnell. Niedrigere Geschwindigkeiten begünstigen den Abrieb und polieren Partikel zu einem feineren Pulver.

Effizienz vs. Verschleiß

Der Betrieb bei höheren Geschwindigkeiten im Kataraktbereich verbraucht mehr Energie und verursacht aufgrund der ständigen, starken Aufschläge einen höheren Verschleiß sowohl der Mahlkörper als auch der Mühlenauskleidungen.

Das Risiko, den optimalen Bereich zu überschreiten

Wenn Sie die Geschwindigkeit über etwa 85 % der kritischen Drehzahl hinaus erhöhen, nehmen die Erträge ab. Die Mahlkörper verbringen zu viel Zeit in der Luft, wodurch die Anzahl der Aufschläge pro Minute reduziert wird. Wenn Sie sich 100 % nähern, hört die Mahlwirkung vollständig auf.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie das Konzept der kritischen Drehzahl, um Ihren Mahlprozess präzise zu steuern. Sobald Sie die theoretische kritische Drehzahl für Ihre Mühle berechnet haben, können Sie die Betriebsgeschwindigkeit an Ihr Ziel anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen von grobem Material oder schneller Größenreduzierung liegt: Betreiben Sie die Mühle am oberen Ende des optimalen Bereichs, etwa 75–85 % der kritischen Drehzahl, um die Aufprallkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen Pulvers oder der Minimierung des Mahlkörperverschleißes liegt: Betreiben Sie die Mühle am unteren Ende, etwa 65–75 % der kritischen Drehzahl, um den Abrieb zu begünstigen.

- Wenn Sie einen gemischten Einsatz verarbeiten oder sich nicht sicher sind: Beginnen Sie Ihren Prozess bei etwa 70 % der kritischen Drehzahl und passen Sie ihn basierend auf den Ergebnissen an.

Die Steuerung der Geschwindigkeit Ihrer Mühle im Verhältnis zu ihrer kritischen Drehzahl ist der Schlüssel zu konsistenten, effizienten und vorhersagbaren Ergebnissen.

Zusammenfassungstabelle:

| Schlüsselkonzept | Beschreibung | Typischer Bereich |

|---|---|---|

| Kritische Drehzahl (Nc) | Geschwindigkeit, bei der das Mahlen aufgrund der Zentrifugalkraft stoppt. | Formel: Nc = 42,3 / √D (D = Mühlen-Durchmesser in Metern) |

| Optimale Betriebsgeschwindigkeit | Die effektive Arbeitsgeschwindigkeit zum Mahlen. | 65 % - 85 % der kritischen Drehzahl |

| Kaskadierende Wirkung | Mahlen durch Abrieb; ideal für feine Pulver. | ~65 % von Nc |

| Katarakt-Wirkung | Mahlen durch Aufprall; ideal für grobes Mahlen. | ~85 % von Nc |

Haben Sie Schwierigkeiten, die richtige Partikelgröße zu erzielen oder die Effizienz Ihrer Mühle zu maximieren?

Die präzise Steuerung der Geschwindigkeit Ihrer Kugelmühle ist entscheidend für Ihre Ergebnisse. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten das Fachwissen und die hochwertigen Mahllösungen, die Sie zur Optimierung Ihrer Prozesse benötigen. Ob Sie neue Materialien entwickeln oder routinemäßige Analysen durchführen, wir können Ihnen helfen, die richtige Ausrüstung und die richtigen Einstellungen für Ihre spezifische Anwendung auszuwählen.

Lassen Sie sich von unseren Experten helfen, Ihren Mahlprozess für überlegene Konsistenz und Ausbeute fein abzustimmen. Kontaktieren Sie KINTEK noch heute, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Welche Rolle spielt der Mahlprozess bei der Synthese von Pr3+: (Ca0.97Gd0.03)F2.03 Nanopulvern? Finden Sie es hier heraus!

- Welche Rolle spielt eine energiearme horizontale Kugelmühle bei der Synthese von Cu-Zr-Ni? Master Solid-State Amorphization

- Welche Rolle spielt eine hochenergetische Vibrationskugelmahlanlage bei der YSZ-SiC-Herstellung? Erzielung perfekter Kern-Schale-Strukturen

- Welche Funktion erfüllen Schleifbehälter und -kugeln aus hochhartem Werkzeugstahl bei der mechanischen Legierung? Beherrschen Sie die kinetische Energieübertragung

- Was ist der Hauptzweck der Verwendung von Mahlanlagen für Tetradenia riparia-Extrakte? Maximierung der Extraktionseffizienz

- Was ist der Zweck des sekundären Mahlens von geglühtem LAGP-Glas mit einer Kugelmühle? Verbesserung der Sinterergebnisse

- Wie erhöht man die Effizienz einer Kugelmühle? Optimieren Sie Geschwindigkeit, Zufuhr und Mahlkörper für Spitzenleistungen

- Welche Arten von Kugeln werden in Kugelmühlen verwendet? Optimieren Sie Ihr Mahlen mit dem richtigen Mahlmedium