In der Materialwissenschaft und Fertigung beschreibt der Begriff „gesintert“ ein Material oder Teil, das durch das Verschmelzen feiner Pulver mittels Hitze und Druck geformt wurde. Entscheidend ist, dass dieser Prozess ohne das Schmelzen des Materials in einen flüssigen Zustand abläuft. Stattdessen wandern Atome benachbarter Partikel über ihre Grenzen hinweg und verbinden das Pulver zu einer festen, kohäsiven Masse.

Das Kernproblem, das das Sintern löst, ist die Frage, wie ein fester Gegenstand aus Materialien geformt werden kann, die schwer oder unpraktisch zu schmelzen sind. Es bietet eine Methode zur Herstellung starker, oft komplexer Teile durch das Verbinden von Pulvern bei Temperaturen unterhalb ihres Schmelzpunkts, wodurch einzigartige Materialeigenschaften und Fertigungseffizienzen erschlossen werden.

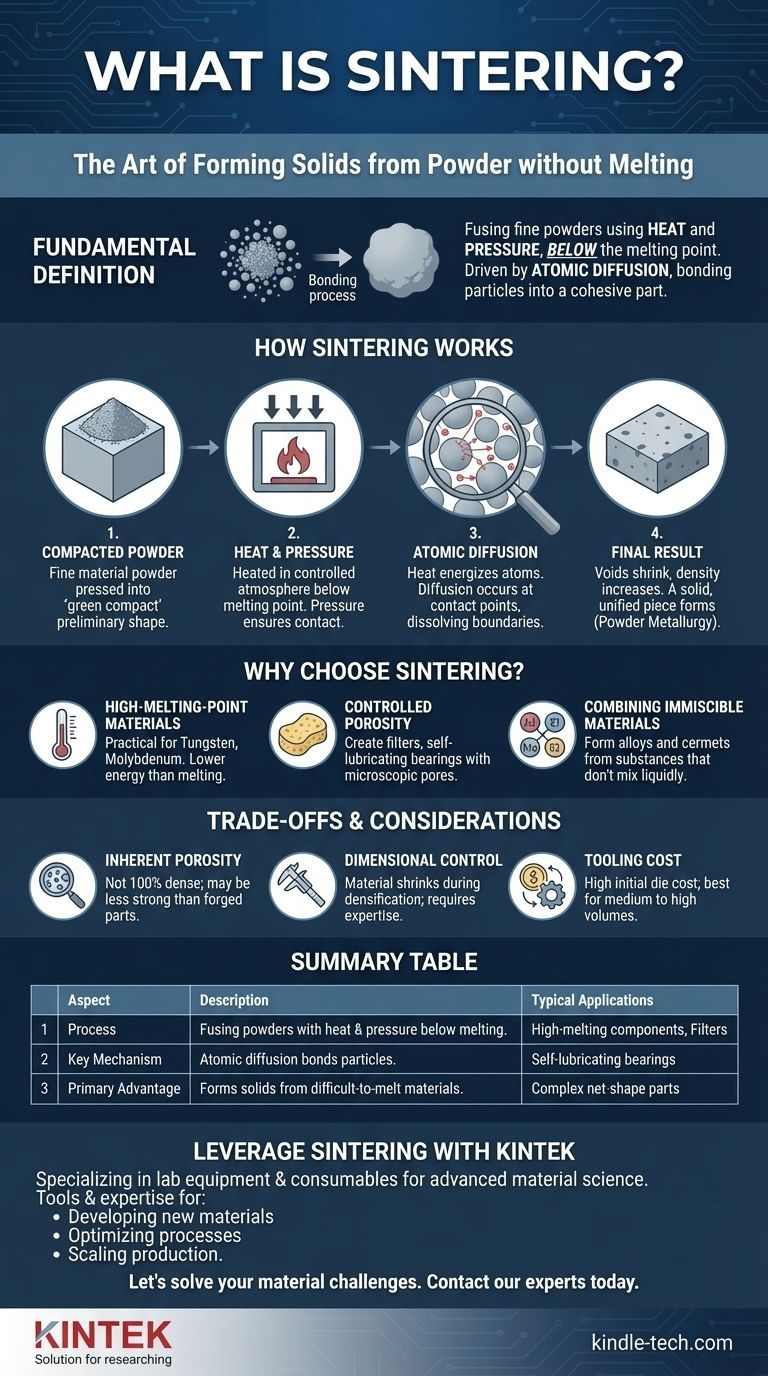

Wie Sintern grundlegend funktioniert

Um zu verstehen, was „gesintert“ bedeutet, müssen Sie zunächst den Prozess verstehen. Er verwandelt ein loses Pulver durch eine spezifische Abfolge physikalischer Veränderungen, die durch Energie angetrieben werden, in ein festes Bauteil.

Der Ausgangspunkt: Ein verdichtetes Pulver

Der Prozess beginnt mit einem feinen Pulver eines bestimmten Materials, wie Metall, Keramik oder Kunststoff. Dieses Pulver wird typischerweise in eine Matrize oder Form gegeben und unter hohem Druck verdichtet, um einen „Grünling“ zu bilden, eine zerbrechliche, vorläufige Form.

Die Rolle von Hitze und Druck

Der Grünling wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb des Schmelzpunkts des Materials erhitzt. Diese Hitze liefert die thermische Energie, die für die Einleitung der Bindung notwendig ist, während der Druck sicherstellt, dass die Partikel in engem Kontakt bleiben.

Der Mechanismus: Atomare Diffusion

Dies ist der Schlüssel zum Sintern. Die zugeführte Wärme energetisiert die Atome innerhalb der Pulverpartikel. An den Berührungspunkten der Partikel beginnen Atome zu wandern oder zu diffundieren über die Grenzen hinweg. Diese Diffusion löst effektiv die Grenzen zwischen einzelnen Partikeln auf und verschmilzt sie miteinander.

Das Endergebnis: Ein festes, einheitliches Teil

Während dieser Prozess fortgesetzt wird, schrumpfen die Hohlräume zwischen den Partikeln, und das Material wird dichter und stärker. Das Endergebnis ist ein einzelnes, festes Stück, das direkt aus Pulver geformt wurde, eine Kerntechnik im Bereich der Pulvermetallurgie.

Warum Sintern dem Schmelzen vorziehen?

Sintern ist nicht einfach eine Alternative zum Schmelzen und Gießen; es wird aufgrund spezifischer strategischer Vorteile gewählt, die traditionelle Methoden nicht bieten können.

Arbeiten mit hochschmelzenden Materialien

Einige Materialien, wie Wolfram und Molybdän, haben außergewöhnlich hohe Schmelzpunkte. Das Erreichen dieser Temperaturen ist unglaublich energieintensiv und technisch anspruchsvoll. Sintern ermöglicht die Herstellung fester Teile aus diesen Materialien bei viel niedrigeren, besser handhabbaren Temperaturen.

Erzeugung kontrollierter Porosität

Da das Sintern mit einzelnen Partikeln beginnt, enthält das fertige Teil von Natur aus mikroskopische Poren. Dies kann präzise gesteuert werden, um Komponenten wie Filter herzustellen, die auf eine poröse Struktur angewiesen sind, um zu funktionieren. Es wird auch zur Herstellung von selbstschmierenden Lagern verwendet, bei denen die Poren mit Öl imprägniert sind.

Kombination nicht mischbarer Materialien

Sintern ermöglicht die Herstellung von Verbundwerkstoffen aus Substanzen, die sich im flüssigen Zustand nicht mischen würden (wie Öl und Wasser). Durch das Mischen ihrer Pulver und deren Sintern können Legierungen und Cermets (Keramik-Metall-Verbundwerkstoffe) mit einzigartigen kombinierten Eigenschaften hergestellt werden.

Die Kompromisse verstehen

Obwohl leistungsfähig, weist der Sinterprozess inhärente Eigenschaften auf, die Kompromisse im Vergleich zu anderen Fertigungsmethoden darstellen.

Inhärente Porosität und mechanische Festigkeit

Sofern keine sekundären Operationen durchgeführt werden, sind gesinterte Teile fast nie zu 100 % dicht. Die verbleibende Porosität kann als Spannungskonzentrationspunkt wirken, was bedeutet, dass gesinterte Teile oft weniger fest sind als Teile, die aus einem massiven Rohling desselben Materials geschmiedet oder bearbeitet wurden.

Maßhaltigkeit

Das Material schrumpft, wenn es sich während des Sinterns verdichtet. Die Vorhersage und Kontrolle dieser Schrumpfung, um enge Maßtoleranzen zu erreichen, erfordert erhebliche Prozessexpertise und Kontrolle.

Werkzeug- und Produktionsvolumen

Die Herstellung der Präzisionsmatrizen, die zum Verdichten des Pulvers verwendet werden, kann teuer sein. Diese hohen anfänglichen Werkzeugkosten bedeuten, dass das Sintern für mittlere bis hohe Produktionsmengen am kostengünstigsten ist, wo die Kosten auf viele Teile amortisiert werden können.

Schlüsselanwendungen des Sinterns

Zu verstehen, wann Sintern eingesetzt werden sollte, ist entscheidend für seine effektive Nutzung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Komponenten wie Filtern oder selbstschmierenden Lagern liegt: Sintern ist ideal, da es eine präzise Kontrolle über die Porosität des Endteils ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus extrem hochschmelzenden Metallen wie Wolfram liegt: Sintern ist die praktischste und energieeffizienteste Methode, die die Herausforderungen des Verflüssigens vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile in großen Mengen liegt: Die Pulvermetallurgie unter Verwendung des Sinterns minimiert Materialabfall und sekundäre Bearbeitung, wodurch sie in großem Maßstab äußerst kosteneffizient ist.

Letztendlich ist Sintern ein grundlegender Prozess, der die Herstellung fortschrittlicher Materialien und Komponenten ermöglicht, die sonst schwierig oder unmöglich herzustellen wären.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Verschmelzen feiner Pulver mittels Hitze und Druck, unterhalb des Schmelzpunkts des Materials. |

| Schlüsselmechanismus | Atomare Diffusion verbindet Partikel miteinander und verdichtet das Material. |

| Hauptvorteil | Bildet feste Objekte aus Materialien, die schwer oder unpraktisch zu schmelzen sind. |

| Gängige Materialien | Metalle (z.B. Wolfram), Keramiken, Kunststoffe und Verbundwerkstoffe. |

| Typische Anwendungen | Hochschmelzende Komponenten, poröse Filter, selbstschmierende Lager, komplexe endkonturnahe Teile. |

Bereit, Sintern für Ihre Labor- oder Produktionsanforderungen zu nutzen?

Sintern erschließt einzigartige Materialeigenschaften und Fertigungseffizienzen, erfordert jedoch präzise Kontrolle und die richtige Ausrüstung, um erfolgreich zu sein. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die fortschrittliche materialwissenschaftliche Prozesse wie das Sintern unterstützen.

Wir bieten die Werkzeuge und das Fachwissen, um Sie zu unterstützen bei:

- Entwicklung neuer Materialien mit kontrollierter Porosität und Verbundstrukturen.

- Optimierung Ihres Sinterprozesses für konsistente, hochwertige Ergebnisse.

- Skalierung Ihrer Produktion von F&E bis zur Fertigung.

Lassen Sie uns besprechen, wie Sintern Ihre spezifischen Materialherausforderungen lösen kann. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Doppelplatten-Heizpresse für Labor

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Warum ist der Betrieb von Hydraulikpressen gefährlich? Entdecken Sie die stillen, trügerischen Risiken

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Was ist ein Sinterprozess? Ein Leitfaden zum Verschmelzen von Pulvern zu Hochleistungsteilen