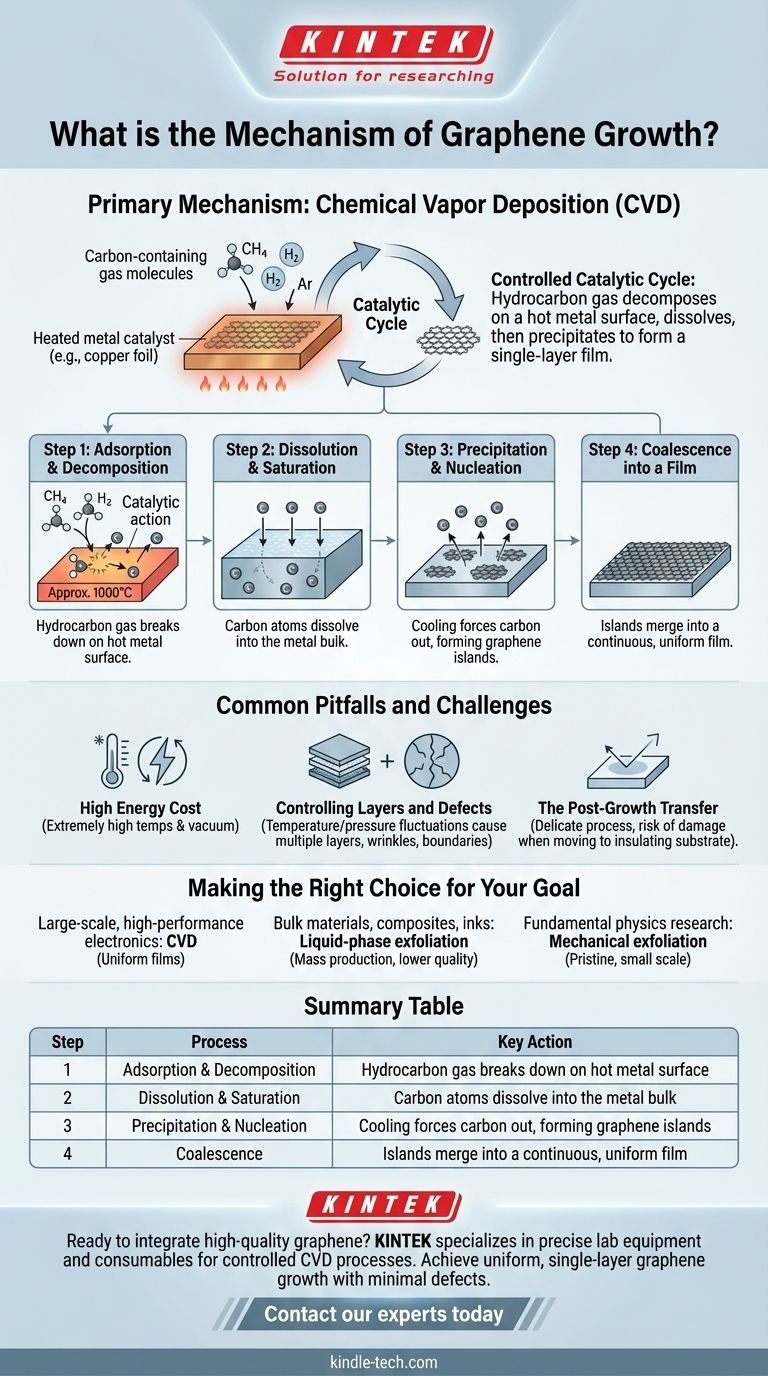

Der primäre Mechanismus für das Wachstum von hochwertigem Graphen ist ein Prozess, der als chemische Gasphasenabscheidung (CVD) bezeichnet wird. Bei dieser Methode wird ein erhitzter Metallkatalysator, typischerweise ein Übergangsmetall wie Kupfer oder Nickel, einem kohlenstoffhaltigen Gas ausgesetzt. Die hohe Temperatur bewirkt die Zersetzung des Gases, wobei Kohlenstoffatome abgeschieden werden, die sich dann auf der Oberfläche des Metalls zu einer einzigen, durchgehenden Atomschicht selbstorganisieren.

Der Kern des Graphenwachstums mittels CVD ist nicht nur eine Abscheidung, sondern ein kontrollierter katalytischer Zyklus. Er beruht auf der Zersetzung eines Kohlenwasserstoffgases auf einer heißen Metalloberfläche, wobei sich Kohlenstoffatome zunächst im Metall auflösen und beim Abkühlen wieder ausscheiden, um einen hochwertigen, einlagigen Film zu bilden.

Den CVD-Prozess für Graphen entschlüsseln

Der CVD-Prozess lässt sich als eine Abfolge kontrollierter physikalischer und chemischer Schritte verstehen. Jede Stufe ist entscheidend für die Bildung eines gleichmäßigen, einatomigen Films über eine große Fläche.

### Die Rolle des Katalysatorsubstrats

Der gesamte Prozess beginnt mit einem Substrat, bei dem es sich fast immer um ein Übergangsmetall handelt. Diese Metalle werden gewählt, weil sie sowohl als Wachstumsfläche als auch als Katalysator dienen, der die chemischen Reaktionen erleichtert.

Ihre katalytischen Eigenschaften senken die Energie, die erforderlich ist, um die Moleküle des Kohlenstoffquellen-Gases in einzelne Kohlenstoffatome aufzuspalten.

### Die Kohlenstoffquelle: Kohlenwasserstoffgase

Die Kohlenstoffquelle ist ein Kohlenwasserstoffgas, am häufigsten Methan (CH₄). Dieses Gas wird mit anderen Gasen, wie Wasserstoff und Argon, gemischt und in einen Hochtemperaturofen geleitet, in dem das Katalysatorsubstrat wartet.

### Schritt 1: Adsorption und Zersetzung

Bei sehr hohen Temperaturen (oft um 1000 °C) lagern sich die Kohlenwasserstoffgasmoleküle auf der heißen Metalloberfläche an (Adsorption). Die katalytische Natur des Metalls und die intensive Hitze brechen die chemischen Bindungen im Gas auf und setzen einzelne Kohlenstoffatome frei.

### Schritt 2: Auflösung und Sättigung

Sobald sie freigesetzt sind, bilden diese Kohlenstoffatome nicht sofort Graphen. Stattdessen lösen sie sich im Volumen der Metallfolie auf, ähnlich wie sich Zucker in heißem Wasser löst. Dieser Prozess setzt sich fort, bis das Metall mit Kohlenstoffatomen gesättigt ist.

### Schritt 3: Ausscheidung und Keimbildung

Dies ist der kritischste Schritt. Wenn der Ofen abgekühlt wird, nimmt die Löslichkeit von Kohlenstoff im Metall erheblich ab. Das Metall kann nicht mehr den gesamten gelösten Kohlenstoff halten, wodurch die Atome gezwungen werden, wieder an die Oberfläche zurückzukehren oder sich dort auszuscheiden (Präzipitation).

Diese ausscheidenden Kohlenstoffatome beginnen, sich miteinander zu verbinden und bilden kleine, inselartige Graphenflecken, die als Keimbildungsstellen bekannt sind.

### Schritt 4: Koaleszenz zu einem Film

Während das Abkühlen fortschreitet, werden diese Inseln größer und verschmelzen schließlich miteinander (Koaleszenz), wodurch eine kontinuierliche und gleichmäßige Schicht aus einlagigem Graphen entsteht, die die gesamte Oberfläche des Metallsubstrats bedeckt.

Häufige Fallstricke und Herausforderungen

Obwohl CVD die vielversprechendste Technik für großflächiges Graphen hoher Qualität ist, ist sie nicht ohne Schwierigkeiten. Das Verständnis dieser Herausforderungen ist der Schlüssel zur Optimierung des Prozesses.

### Die hohen Energiekosten

Der Prozess erfordert extrem hohe Temperaturen und stützt sich oft auf Hochvakuumsysteme. Dies macht die Ausrüstung komplex und den Wachstumsprozess selbst sehr energieintensiv.

### Kontrolle von Schichten und Defekten

Das Wachstum ist schwer perfekt zu kontrollieren. Geringfügige Schwankungen in Temperatur, Druck oder Gasfluss können zur Bildung mehrerer Graphenschichten anstelle einer einzigen führen. Es können auch Defekte wie Falten oder Korngrenzen entstehen, wo die Grapheninseln unvollkommen aufeinandertreffen.

### Der Transfer nach dem Wachstum

Graphen, das mittels CVD gezüchtet wurde, befindet sich auf einem Metallsubstrat, was für die meisten elektronischen Anwendungen nicht nützlich ist. Es muss vorsichtig auf ein isolierendes Substrat wie Silizium oder Glas übertragen werden. Dieser Transferprozess ist heikel und kann leicht Risse, Falten und Verunreinigungen einführen, wodurch die Qualität des Materials beeinträchtigt wird.

Die richtige Wahl für Ihr Ziel treffen

Die beste Methode zur Herstellung von Graphen hängt vollständig von der beabsichtigten Anwendung und dem gewünschten Gleichgewicht zwischen Qualität, Quantität und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf großflächiger, hochleistungsfähiger Elektronik liegt: CVD ist der einzig gangbare Mechanismus, da er die erforderlichen großen, hochwertigen und gleichmäßigen Filme produziert.

- Wenn Ihr Hauptaugenmerk auf Schüttgut wie Verbundwerkstoffen oder leitfähigen Tinten liegt: Die Flüssigphasenexfoliation ist für die Massenproduktion besser geeignet, obwohl Sie einen Kompromiss bei der geringeren elektrischen Qualität eingehen müssen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an reinen Proben liegt: Die mechanische Exfoliation bleibt eine Schlüsselmethode zur Herstellung von Graphenflocken höchster Qualität und ohne Defekte, wenn auch nur in sehr kleinem Maßstab.

Letztendlich ist die Beherrschung des komplexen Zusammenspiels von Katalysator, Temperatur und Atmosphäre im Wachstumsmechanismus der Schlüssel zur Ausschöpfung des vollen technologischen Potenzials von Graphen.

Zusammenfassungstabelle:

| Schritt | Prozess | Schlüsselaktion |

|---|---|---|

| 1 | Adsorption & Zersetzung | Kohlenwasserstoffgas zerfällt auf heißer Metalloberfläche |

| 2 | Auflösung & Sättigung | Kohlenstoffatome lösen sich im Metallvolumen auf |

| 3 | Ausscheidung & Keimbildung | Abkühlung zwingt Kohlenstoff heraus, Grapheninseln entstehen |

| 4 | Koaleszenz | Inseln verschmelzen zu einem kontinuierlichen, gleichmäßigen Film |

Sind Sie bereit, hochwertiges Graphen in Ihre Forschung oder Produktion zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für kontrollierte CVD-Prozesse erforderlich sind. Unsere Expertise stellt sicher, dass Sie ein gleichmäßiges, einlagiges Graphenwachstum mit minimalen Defekten erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Ziele bei der Synthese fortschrittlicher Materialien im Labor unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken