Im Kern ist das Schmelzen in einem Elektroofen der Prozess, bei dem elektrische Energie genutzt wird, um intensive Hitze zu erzeugen und Metalle zu verflüssigen. Im Gegensatz zu herkömmlichen brennstoffbefeuerten Öfen erzeugt diese Methode die Wärme direkt in der Metallcharge selbst, hauptsächlich durch zwei unterschiedliche Technologien: Elektrolichtbogenöfen (EAF) und, häufiger für spezielle Anwendungen, elektrische Induktionsöfen. Das Verfahren wird wegen seiner Präzision, Effizienz und der Fähigkeit, hohe Reinheitsgrade zu erzielen, geschätzt.

Der grundlegende Vorteil des Schmelzens im Elektroofen ist die Umstellung von externer Verbrennung auf interne Wärmeerzeugung. Durch die Nutzung von Prinzipien wie der elektromagnetischen Induktion bietet er eine unvergleichliche Kontrolle über Temperatur, Zusammensetzung und Reinheit, was ihn zu einer sauberen, schnellen und hocheffizienten Methode für die moderne Metallurgie macht.

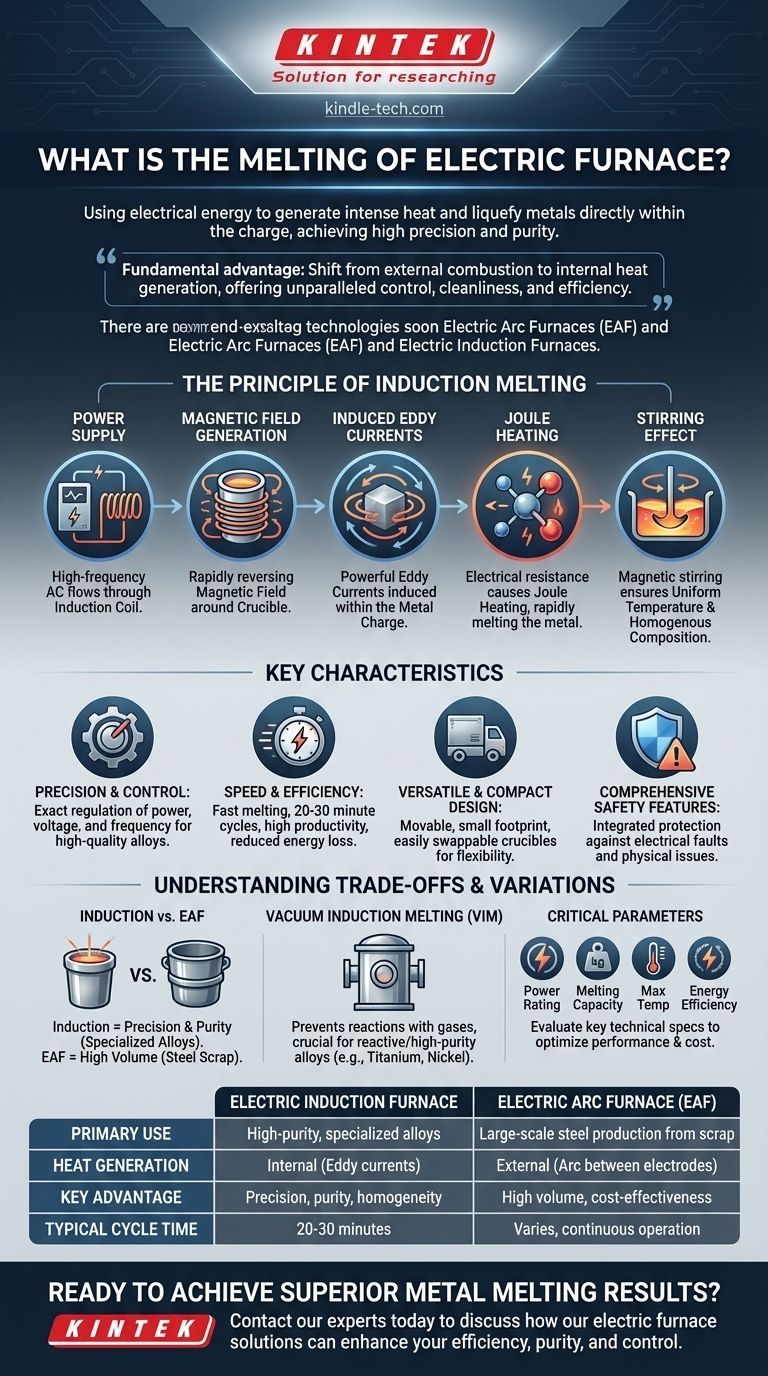

Das Prinzip des Induktionsschmelzens: Vom Strom zur Wärme

Die fortschrittlichsten Elektroöfen arbeiten nach dem Prinzip der elektromagnetischen Induktion. Dieser Prozess wandelt elektrische Energie in thermische Energie um, ohne direkten Kontakt zwischen dem Heizelement und dem Material.

Die Kernkomponenten

Ein elektrischer Induktionsschmelzofen besteht aus drei Hauptteilen: einer leistungsstarken Stromversorgung, einer leitfähigen Spule (oder Induktor) und einem Tiegel aus feuerfesten Materialien, der das geschmolzene Metall aufnehmen soll.

Erzeugung des Magnetfeldes

Wenn ein hochfrequenter Wechselstrom von der Stromversorgung durch die Induktionsspule fließt, erzeugt er ein starkes und sich schnell umkehrendes Magnetfeld um den Tiegel.

Induzierung von Wirbelströmen

Dieses Magnetfeld durchdringt die Metallcharge, die sich im Tiegel befindet. Nach den Gesetzen des Elektromagnetismus induziert das schwankende Feld starke, wirbelnde elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Joule-Erwärmung: Die Quelle des Schmelzens

Wenn diese Wirbelströme durch das Metall fließen, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand verursacht intensive Reibung auf molekularer Ebene, wodurch Wärme in einem Prozess namens Joule-Erwärmung erzeugt wird. Es ist diese intern erzeugte Wärme, die das Metall schnell und effizient schmelzen lässt.

Der Rühreffekt für Gleichmäßigkeit

Ein wesentlicher Vorteil der Induktion ist das natürliche magnetische Rühren, das durch die Wechselwirkung des Magnetfeldes und der Wirbelströme verursacht wird. Diese Rührwirkung mischt das geschmolzene Bad ständig und gewährleistet eine gleichmäßige Temperatur und homogene chemische Zusammensetzung während des gesamten Schmelzprozesses.

Hauptmerkmale moderner Elektroöfen

Moderne Elektroöfen zeichnen sich durch eine Reihe von Merkmalen aus, die sie für anspruchsvolle industrielle Anwendungen geeignet machen.

Präzision und Kontrolle

Fortschrittliche Halbleiter-Stromversorgungen und Steuerungssysteme ermöglichen eine präzise Regelung von Leistung, Spannung und Frequenz. Dies gibt den Bedienern eine exakte Kontrolle über die Heizrate und die Endtemperatur, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Geschwindigkeit und Effizienz

Da die Wärme direkt im Chargenmaterial erzeugt wird, ist der Prozess extrem schnell. Ein typischer Schmelzzyklus kann in nur 20-30 Minuten abgeschlossen werden, was zu einer hohen Produktivität und einem geringeren Energieverlust im Vergleich zu anderen Methoden führt.

Vielseitiges und kompaktes Design

Viele moderne Induktionsöfen sind leicht und beweglich konzipiert und haben eine kleine Stellfläche. Die Möglichkeit, Tiegelkörper einfach auszutauschen, ermöglicht es einer einzigen Einheit, verschiedene Arten von Metallen und Chargengrößen zu verarbeiten, was die betriebliche Flexibilität erhöht.

Umfassende Sicherheitsmerkmale

Diese Systeme sind mit integriertem Schutz gegen gängige elektrische Fehler, einschließlich Überstrom, Überspannung und Kurzschlüssen, ausgestattet. Sie überwachen auch physikalische Probleme wie Überhitzung oder unzureichende Wasserkühlung, um einen sicheren Betrieb zu gewährleisten.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, ist das elektrische Schmelzen keine Einheitslösung. Die gewählte Technologie hängt vollständig vom Umfang der Anwendung und den Materialanforderungen ab.

Induktion vs. Elektrolichtbogenöfen

Induktionsöfen eignen sich hervorragend für die Herstellung hochwertiger, spezieller Legierungen, bei denen Reinheit und chemische Präzision von größter Bedeutung sind. Im Gegensatz dazu sind Elektrolichtbogenöfen (EAF) die Arbeitspferde der Stahlindustrie und werden hauptsächlich zum Schmelzen riesiger Mengen Stahlschrotts eingesetzt, indem ein Hochspannungslichtbogen zwischen Graphitelektroden und dem Metall erzeugt wird. EAFs sind für Volumen ausgelegt, während Induktionsöfen für Präzision gebaut sind.

Die Rolle des Vakuum-Induktionsschmelzens

Für die anspruchsvollsten Anwendungen wird das Vakuum-Induktionsschmelzen (VIM) eingesetzt. Durch das Schmelzen in einer Vakuumkammer wird verhindert, dass das geschmolzene Metall mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagiert. Dies ist unerlässlich für die Herstellung reaktiver und hochreiner Legierungen, wie z. B. solchen aus Titan oder Nickel.

Kritische Auswahlparameter

Bei der Auswahl eines Ofens müssen wichtige technische Spezifikationen bewertet werden. Dazu gehören die Nennleistung (kW), die Schmelzkapazität (kg), der maximale Temperaturbereich und die gesamte Energieeffizienz. Die Abstimmung dieser Parameter auf Ihre Produktionsanforderungen ist entscheidend für die Optimierung von Leistung und Kosten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Elektroofentechnologie hängt direkt von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, reaktiven Legierungen liegt: Ein Vakuum-Induktionsschmelzofen (VIM) ist die definitive Wahl, um Kontaminationen zu verhindern und eine präzise chemische Kontrolle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, vielseitigen Schmelzen verschiedener Nichteisen- und Eisenmetalle liegt: Ein Standard-Induktionsofen bietet ein hervorragendes Gleichgewicht aus Geschwindigkeit, Effizienz und Sauberkeit für die meisten Gießereibetriebe.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion aus Schrott liegt: Ein Elektrolichtbogenofen (EAF) ist der Industriestandard, speziell für die kontinuierliche Massenschmelze entwickelt.

Durch das Verständnis dieser grundlegenden Prinzipien können Sie die präzise elektrische Schmelztechnologie auswählen, die erforderlich ist, um Ihre Materialqualität und Produktionsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Elektrischer Induktionsofen | Elektrolichtbogenofen (EAF) |

|---|---|---|

| Primäre Verwendung | Hochreine, spezielle Legierungen | Großtechnische Stahlproduktion aus Schrott |

| Wärmeerzeugung | Intern (Wirbelströme im Metall) | Extern (Lichtbogen zwischen Elektrode und Metall) |

| Hauptvorteil | Präzision, Reinheit, Homogenität | Hohes Volumen, Kosteneffizienz für Schrott |

| Typische Zykluszeit | 20-30 Minuten | Variiert, geeignet für kontinuierlichen Betrieb |

Bereit für überragende Metallschmelzergebnisse?

Ob Ihr Labor oder Ihre Produktionsanlage die Präzision eines Induktionsofens für hochreine Legierungen oder eine robuste Lösung für größere Betriebe benötigt, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Anforderungen zu erfüllen. Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen metallurgischen Herausforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Elektroofenlösungen Ihre Effizienz, Reinheit und Kontrolle verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens