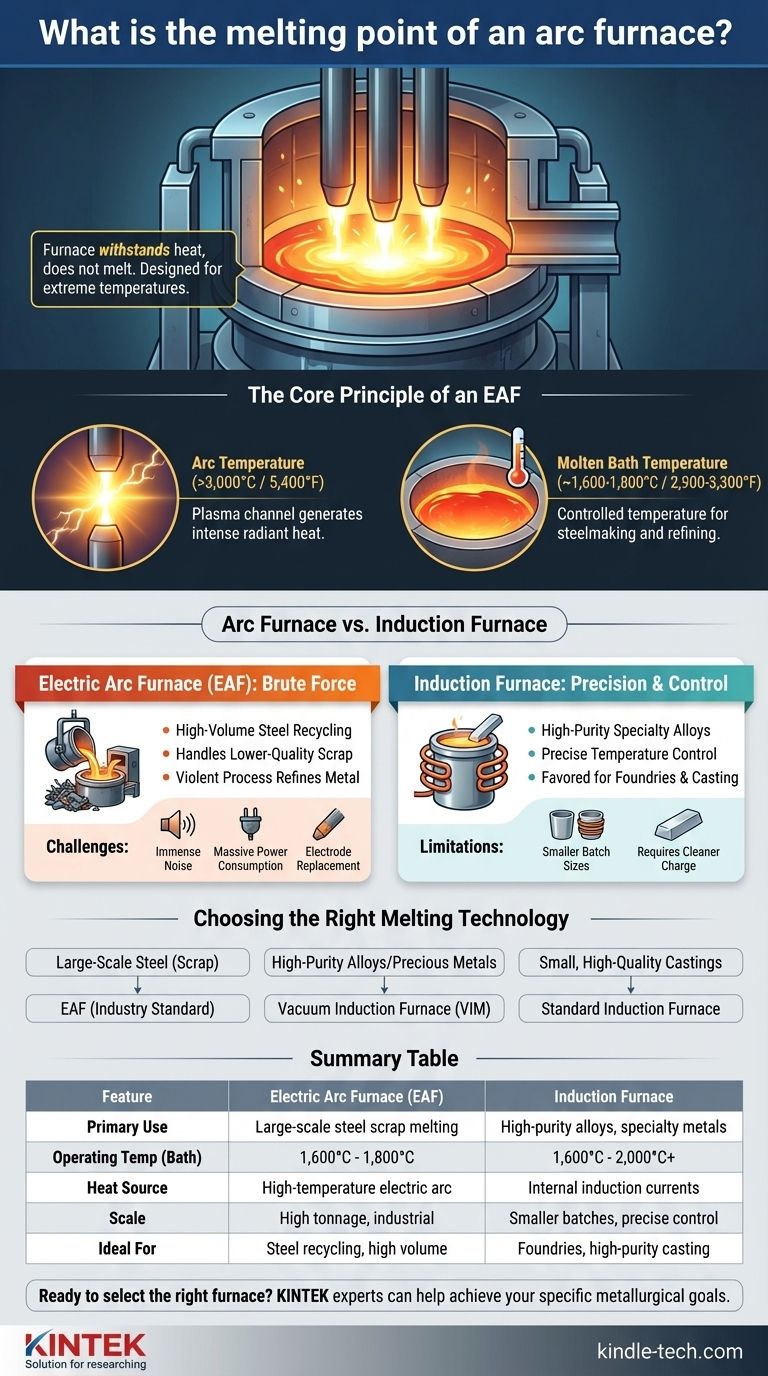

Genau genommen hat ein Lichtbogenofen selbst keinen Schmelzpunkt; er ist ein Gerät, das so konstruiert ist, dass es extremer Hitze standhält, um Materialien in seinem Inneren zu schmelzen. Der elektrische Lichtbogen, den er erzeugt und der das eigentliche Schmelzen bewirkt, kann Temperaturen von weit über 3.000 °C (5.400 °F) erreichen. Der Ofen wird jedoch typischerweise so betrieben, dass er ein geschmolzenes Metallbad bei einer kontrollierten Temperatur hält, z. B. 1.600 bis 1.800 °C (2.900 bis 3.300 °F) für die Stahlerzeugung.

Die entscheidende Erkenntnis ist nicht der Schmelzpunkt des Ofens, sondern der Unterschied in der Art und Weise, wie Wärme erzeugt wird und zu welchem Zweck. Ein Elektrolichtbogenofen (EAF) nutzt die rohe Kraft eines Hochtemperatur-Lichtbogens für das großtechnische Schmelzen, hauptsächlich von Stahlschrott. Dies ist eine grundlegend andere Technologie als ein Induktionsofen, der elektromagnetische Felder für ein kontrollierteres Schmelzen von Spezialmetallen verwendet.

Das Kernprinzip eines Elektrolichtbogenofens (EAF)

Ein EAF funktioniert, indem ein enormer elektrischer Strom durch große Graphitelektroden geleitet wird. Dies ist eine Technologie von immenser Leistung und Größe.

Wie ein elektrischer Lichtbogen Wärme erzeugt

Die Spitzen der Elektroden werden nahe an die Metallcharge im Ofen gebracht, wodurch ein energiereicher elektrischer Lichtbogen entsteht. Dieser Lichtbogen ist ein Plasmakanal – ein überhitztes, elektrisch leitfähiges Gas.

Dieser Plasmabogen ist eine Quelle intensiver Strahlungswärme, die funktionell wie ein Miniatur-Gewitter im Ofen wirkt und den Schrott schnell schmilzt.

Betriebstemperatur vs. Lichtbogentemperatur

Es ist entscheidend, zwischen der Temperatur des Lichtbogens selbst und der Arbeitstemperatur des geschmolzenen Metalls zu unterscheiden.

Während der Lichtbogen theoretisch 3.000 °C überschreiten kann, wird das geschmolzene Metallbad (das „Bad“) sorgfältig verwaltet. Für die Stahlproduktion wird dieses Bad bei den für das Schmelzen und Raffinieren erforderlichen Temperaturen geregelt, typischerweise zwischen 1.600 °C und 1.800 °C.

Lichtbogenofen vs. Induktionsofen: Ein wichtiger Unterschied

Die bereitgestellten Referenzmaterialien beschreiben Induktionsöfen, eine andere, wenn auch ebenso wichtige Schmelztechnologie. Das Verständnis des Unterschieds verdeutlicht ihre unterschiedlichen Anwendungen.

Der Lichtbogenofen: Rohe Gewalt für hohe Volumina

Der Elektrolichtbogenofen (EAF) ist das Arbeitstier des modernen Stahlrecyclings. Seine primäre Stärke ist seine Fähigkeit, riesige Mengen an Stahlschrott, bekannt als „Charge“, schnell und effizient zu schmelzen.

Er ist für die Produktion großer Tonnagen ausgelegt und kann minderwertiges, weniger sortiertes Schrottmaterial verarbeiten, da die intensive Hitze und der heftige Prozess zur Raffination des Metalls beitragen.

Der Induktionsofen: Präzision und Kontrolle

Ein Induktionsofen arbeitet nach einem völlig anderen Prinzip. Er verwendet starke, wechselnde Magnetfelder, um elektrische Ströme im Metall selbst zu induzieren, wodurch es sich von innen heraus erwärmt und schmilzt.

Wie in den Referenzen erwähnt, können diese Öfen Temperaturen von 1.600 °C bis 2.000 °C erreichen. Sie werden bevorzugt zur Herstellung hochreiner Speziallegierungen, Edelmetalle und für Anwendungen in Gießereien eingesetzt, wo präzise Temperaturkontrolle und eine saubere Schmelze von größter Bedeutung sind. Vakuuminduktionsöfen (VIM) bieten durch das Schmelzen im Vakuum eine noch höhere Reinheit.

Die Kompromisse verstehen

Keine der beiden Technologien ist universell überlegen; sie sind für unterschiedliche Aufgaben optimiert und bringen unterschiedliche betriebliche Herausforderungen mit sich.

Herausforderungen des Lichtbogenofens

Der EAF-Prozess ist extrem hart. Er erzeugt immensen Lärm, benötigt massive Mengen an elektrischer Energie und verbraucht die großen Graphitelektroden, die regelmäßig ersetzt werden müssen. Es ist ein Werkzeug industrieller Rohgewalt, keine Feinkontrolle.

Einschränkungen des Induktionsofens

Induktionsöfen sind im Allgemeinen auf kleinere Chargengrößen im Vergleich zu EAFs beschränkt. Sie erfordern auch ein saubereres, besser definiertes Chargenmaterial, da der Prozess weniger Möglichkeiten zur Entfernung von Verunreinigungen bietet als die heftigen chemischen Reaktionen in einem EAF.

Die richtige Schmelztechnologie wählen

Ihre Wahl der Ofentechnologie hängt vollständig von Ihrem Material, Ihrem Umfang und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion aus Schrott liegt: Der Elektrolichtbogenofen (EAF) ist der definitive Industriestandard für seinen hohen Durchsatz und seine Effizienz bei großen Mengen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Speziallegierungen oder Edelmetalle liegt: Ein Vakuuminduktionsofen (VIM) bietet die präzise Temperatur- und Atmosphärenkontrolle, die für eine überlegene metallurgische Qualität erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb einer Gießerei für kleinere, hochwertige Gussteile liegt: Ein Standard-Induktionsofen bietet das saubere Schmelzen und die präzise Kontrolle, die für das Gießen komplexer Teile erforderlich sind.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, das präzise Werkzeug für Ihr spezifisches metallurgisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Elektrolichtbogenofen (EAF) | Induktionsofen |

|---|---|---|

| Hauptverwendung | Großtechnisches Schmelzen von Stahlschrott | Hochreine Legierungen, Spezialmetalle |

| Betriebstemperatur | 1.600 °C - 1.800 °C (Schmelzbad) | 1.600 °C - 2.000 °C+ |

| Wärmequelle | Hochtemperatur-Lichtbogen | Interne Induktionsströme |

| Maßstab | Hohe Tonnage, industriell | Kleinere Chargen, präzise Kontrolle |

| Ideal für | Stahlrecycling, hohes Volumen | Gießereien, hochreiner Guss |

Bereit, den richtigen Ofen für Ihre Labor- oder Produktionsanforderungen auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, zwischen Lichtbogen- und Induktionsofen-Technologien zu wählen, um Ihre spezifischen metallurgischen Ziele zu erreichen, von der großvolumigen Stahlverarbeitung bis zur Präzisionslegierungsherstellung. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten