Der Kern des Schmelzprozesses im Elektrolichtbogenofen (EAF) ist der strategische Einsatz von Hochleistungs-Lichtbögen, um festen Metallschrott in ein Schmelzbad umzuwandeln. Dies ist keine bloße gewaltsame Erwärmungsmethode; es handelt sich um eine kontrollierte Abfolge, bei der die Bediener zunächst einen stabilen Lichtbogen erzeugen, der durch den Schrott selbst abgeschirmt wird, und erst dann die Spannung erhöhen, um das Abschmelzen effizient zu beschleunigen.

Der EAF-Prozess zeichnet sich durch seinen zweistufigen Ansatz aus: Zuerst wird durch das Einbohren der Elektroden in den Schrott ein geschützter, stabiler Lichtbogen erzeugt, und zweitens wird die Energieübertragung durch Erhöhung der Spannung und Eintauchen der Elektroden für ein schnelles, kontrolliertes Schmelzen maximiert.

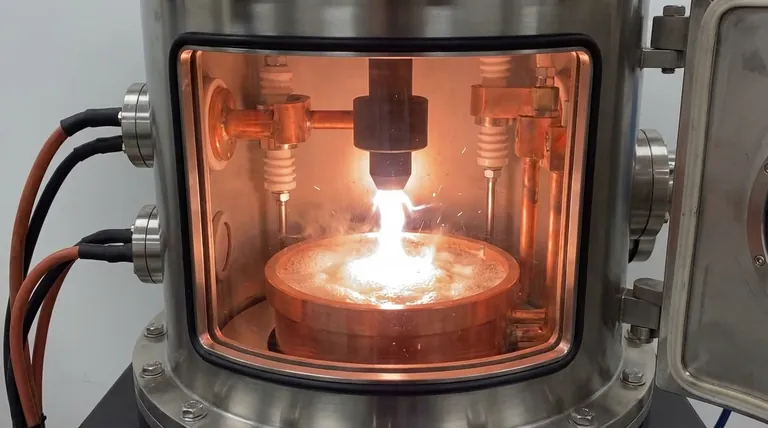

Die EAF-Schmelzsequenz: Von Schrott zu flüssigem Stahl

Der Weg von einem Ofen voller kaltem Schrott zu einer abgießbereiten Charge flüssigen Stahls folgt einer präzisen und dynamischen Abfolge. Jeder Schritt dient dazu, die Heizeffizienz zu maximieren und gleichzeitig den Ofen selbst vor den extremen Temperaturen zu schützen.

Das anfängliche Einbohren

Der Prozess beginnt damit, dass massive Graphitelektroden auf den geladenen Schrottstapel abgesenkt werden. Es wird ein hoher Strom angelegt, wodurch ein starker Lichtbogen entsteht, der von der Elektrospitze auf das nächstgelegene Schrottstück überspringt. Dieser anfängliche Lichtbogen ist instabil und strahlt immense Wärme in alle Richtungen ab.

Abschirmung des Lichtbogens

Während der Anfangsphase bohren die Elektroden effektiv einen Weg in den Schrottstapel. Der umgebende feste Schrott wirkt als natürliche Abschirmung und absorbiert die intensive Strahlung des Lichtbogens. Diese Abschirmung ist entscheidend, um die wassergekühlten Wände und das Dach des Ofens vor Beschädigungen zu schützen.

Maximierung der Eingangsleistung

Sobald die Lichtbögen durch den umgebenden Schrott ausreichend abgeschirmt sind, ist es sicher, die Leistung zu erhöhen. Die Bediener erhöhen die Spannung, was den Lichtbogen verlängert und die Energieübertragungsrate dramatisch steigert. Dies ist die primäre „Abschmelzphase“, in der der Großteil des Schrotts verflüssigt wird.

Bildung des Schmelzbades

Wenn Schrott schmilzt, tropft er nach unten und bildet einen Flüssigkeitspool, oder „Hot Heel“, am Boden des Ofens. Dieses wachsende Bad aus geschmolzenem Metall wird zum neuen Ziel für die Lichtbögen und bietet ein stabileres und leitfähigeres Medium als der feste Schrott.

Tiefes Eintauchen für Effizienz

Um das Schmelzen abzuschließen, senken die Bediener die Elektroden so ab, dass ihre Spitzen in die Schlackenschicht eintauchen, die auf dem flüssigen Stahl schwimmt. Dies wird als tiefes Eintauchen oder „schaumige Schlacke“-Verfahren bezeichnet. Diese Technik stabilisiert den Lichtbogen, überträgt die Wärme direkt und effizient in das Schmelzbad und schirmt das feuerfeste Material des Ofens weiter vor Strahlung ab, wodurch das endgültige Abschmelzen von übrig gebliebenem Schrott beschleunigt wird. Ein typischer Schmelzzyklus, oder die Zeit von Abstich zu Abstich, kann in modernen Hochleistungsofen nur 20-30 Minuten betragen.

Verständnis der Kompromisse

Obwohl der EAF eine schnelle und flexible Stahlherstellungstechnologie ist, arbeitet er in einer extremen Umgebung, die erhebliche betriebliche Herausforderungen und Kosten mit sich bringt.

Extremer Energieverbrauch

Der EAF ist eine der größten Einzelstromlasten in jedem Stromnetz. Die Verwaltung der Stromkosten, insbesondere während Spitzenlastzeiten, ist für jeden EAF-Betreiber ein Hauptanliegen.

Elektrodenverbrauch

Die Graphitelektroden sind nicht permanent. Die intensive Hitze des Lichtbogens führt dazu, dass sie langsam verdampfen und zerfallen, was sie zu einem erheblichen und kostspieligen Verbrauchsmaterial im Stahlherstellungsprozess macht.

Verschleiß des Feuerfestmaterials

Die innere Auskleidung des Ofens, die aus hitzebeständigen feuerfesten Steinen besteht, wird durch thermische Belastung, chemische Reaktionen mit der Schlacke und die intensive Lichtbogenstrahlung ständig angegriffen. Richtige Abschirmungs- und Tauchverfahren sind unerlässlich, um die Lebensdauer des Feuerfestmaterials zu verlängern, aber häufige Wartung und Neuauskleidung sind unvermeidbare Kosten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des EAF-Schmelzprozesses ermöglicht eine bessere Kontrolle über das Gleichgewicht zwischen Produktionsgeschwindigkeit und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Der Schlüssel liegt darin, so schnell wie möglich einen abgeschirmten Lichtbogen zu erzeugen, um die Verwendung von Hochspannungsprofilen zu ermöglichen, die den Energieeintrag maximieren und das Abschmelzen beschleunigen.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Die sorgfältige Kontrolle der Elektrodenpositionierung zur Erzeugung eines tiefen, schaumigen Schlackenbades ist unerlässlich, um Energieverluste zu minimieren, den Elektrodenverbrauch zu reduzieren und die Lebensdauer der Ofenauskleidung zu verlängern.

Letztendlich ist die Beherrschung des EAF-Schmelzprozesses eine kontinuierliche Übung im Ausgleich von roher Leistung und präziser Kontrolle.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Hauptziel |

|---|---|---|

| Anfängliches Einbohren | Absenken der Elektroden, um einen Lichtbogen auf dem Schrott zu erzeugen. | Einen anfänglichen, instabilen Lichtbogen erzeugen. |

| Abschirmung des Lichtbogens | Verwendung des umgebenden Schrotts zur Absorption der Strahlung. | Schutz der Ofenwände und des Daches vor Beschädigung. |

| Maximierung der Leistung | Erhöhung der Spannung zur Verlängerung des Lichtbogens. | Beschleunigung der primären Abschmelzphase. |

| Bildung des Schmelzbades | Sammeln von flüssigem Metall als „Hot Heel“ am Ofenboden. | Erzeugung eines stabilen, leitfähigen Bades für den Lichtbogen. |

| Tiefes Eintauchen | Eintauchen der Elektrodenkappen in die Schlackenschicht. | Stabilisierung des Lichtbogens und effiziente Wärmeübertragung zur Fertigstellung des Schmelzens. |

Beherrschen Sie das Gleichgewicht zwischen Geschwindigkeit und Kosteneffizienz in Ihren Schmelzprozessen. KINTEK ist spezialisiert auf die Hochleistungslaborgeräte und Verbrauchsmaterialien, die für fortschrittliche metallurgische Prozesse unerlässlich sind. Unsere Expertise unterstützt die präzise Kontrolle, die für einen optimalen EAF-Betrieb erforderlich ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor