Die mit Abstand häufigste Wärmequelle beim Hartlöten ist ein gasbetriebener Brenner. Seine Vielseitigkeit, die relativ geringen Ausrüstungskosten und die Portabilität machen ihn zum Standard für manuelle Arbeiten, Reparaturen und die Produktion mit geringem bis mittlerem Volumen in unzähligen Branchen.

Die zentrale Herausforderung beim Hartlöten besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern die Wärme gleichmäßig und kontrolliert zuzuführen. Obwohl ein Brenner das am weitesten verbreitete Werkzeug ist, wird die ideale Heizmethode letztendlich durch Ihr Produktionsvolumen, die Komplexität der Verbindung und die erforderliche Präzision bestimmt.

Warum die Wärmequelle entscheidend ist

Der Erfolg einer gelöteten Verbindung hängt vollständig davon ab, dass das Lot durch Kapillarwirkung gleichmäßig in die gesamte Verbindung fließt. Dies kann nur geschehen, wenn der gesamte Verbindungsbereich an den Grundwerkstoffen gleichmäßig auf die richtige Hartlöttemperatur erhitzt wird.

Die Rolle der gleichmäßigen Erwärmung

Wenn ein Teil der Verbindung zu kühl ist, fließt das Lot nicht in diesen Bereich, was zu Lücken und einer schwachen Verbindung führt. Wenn ein anderer Bereich überhitzt wird, kann dies die Grundwerkstoffe beschädigen oder den Flussmittel zerstören, was zu Oxidation und einer fehlerhaften Verbindung führt.

Abstimmung der Methode auf die Anwendung

Die Wahl der Wärmequelle wirkt sich direkt auf die Qualität der Verbindung, die Geschwindigkeit des Vorgangs, das erforderliche Qualifikationsniveau des Bedieners und die Gesamtkosten aus. Die Wahl der falschen Methode führt zu Ineffizienz und inkonsistenten Ergebnissen.

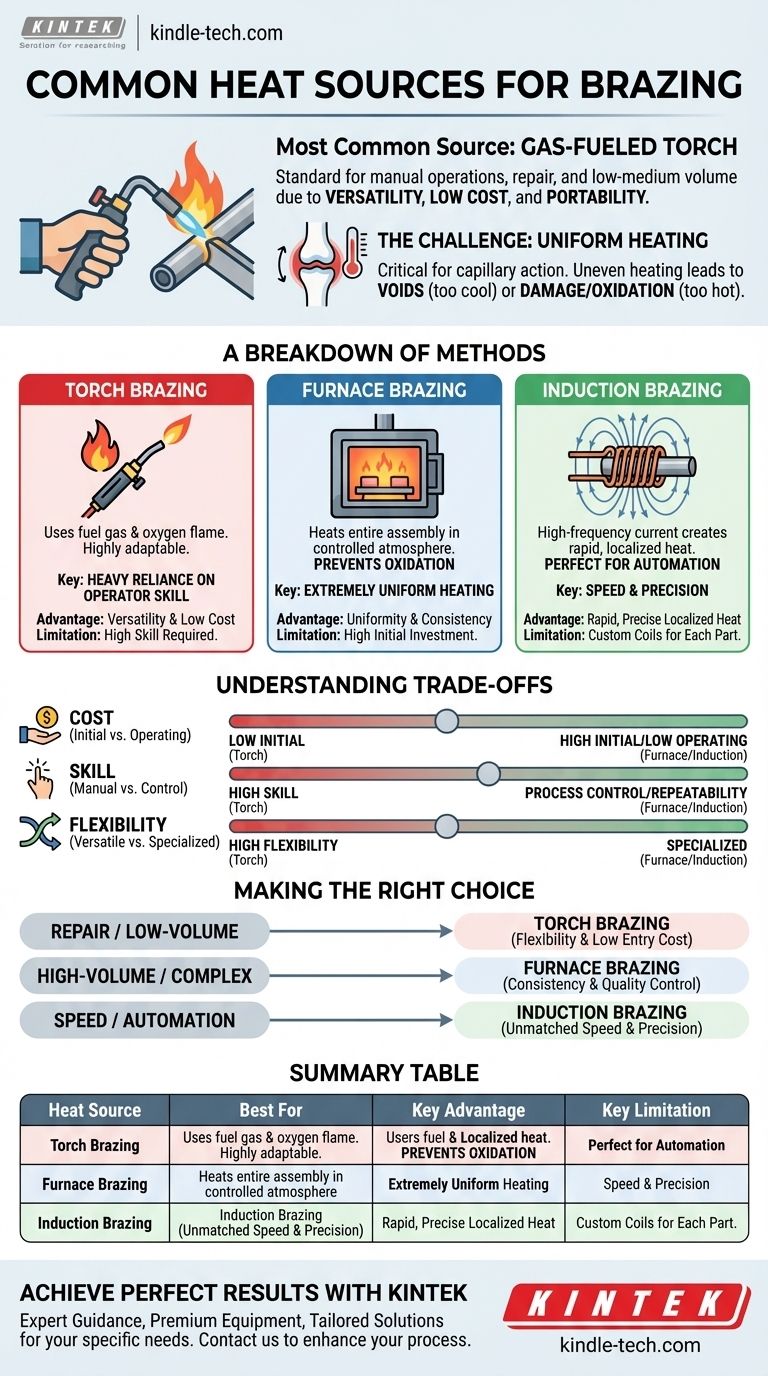

Eine Aufschlüsselung der Hartlöt-Wärmequellen

Obwohl das Hartlöten mit dem Brenner am häufigsten vorkommt, werden für bestimmte industrielle Anwendungen mehrere andere Methoden eingesetzt, die jeweils unterschiedliche Vorteile haben.

Brennerlöten: Der vielseitige Standard

Bei dieser Methode wird eine Flamme durch die Verbrennung eines Brenngases (wie Acetylen, Propan oder Erdgas) mit Sauerstoff oder Luft erzeugt. Sie ist hochgradig anpassungsfähig und kann an Teilen nahezu jeder Größe oder Konfiguration verwendet werden.

Der Hauptnachteil des manuellen Brennerlötens ist seine starke Abhängigkeit von der Fähigkeit des Bedieners. Die Qualität der Verbindung wird direkt durch die Fähigkeit des Bedieners bestimmt, die Wärme gleichmäßig zuzuführen und die visuellen Hinweise auf die richtige Temperatur zu erkennen.

Ofenlöten: Für Präzision bei hohem Volumen

Beim Ofenlöten wird die gesamte Baugruppe (mit vorplatziertem Lot) in einem Ofen mit kontrollierter Atmosphäre erhitzt. Diese Atmosphäre ist typischerweise inert oder reduzierend, was Oxidation verhindert und oft den Einsatz von Flussmittel überflüssig macht.

Diese Methode gewährleistet eine extrem gleichmäßige Erwärmung und ist daher ideal für komplexe Baugruppen und Hochvolumenproduktionen. Jedes Teil einer Charge durchläuft exakt den gleichen thermischen Zyklus, was zu einer außergewöhnlichen Konsistenz führt.

Induktionslöten: Geschwindigkeit und Automatisierung

Die Induktionserwärmung verwendet einen hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein elektromagnetisches Feld, das Strom im Metallteil induziert und sehr schnell präzise, lokalisierte Wärme erzeugt.

Da es so schnell und steuerbar ist, eignet sich das Induktionslöten perfekt für die Automatisierung und Integration in Produktionslinien. Die wichtigsten Überlegungen sind die anfänglichen Ausrüstungskosten und die Notwendigkeit, kundenspezifische Spulen für jede spezifische Verbindungsgeometrie zu entwickeln.

Die Abwägungen verstehen

Die Wahl der Wärmequelle beinhaltet die Abwägung von vier Schlüsselfaktoren: Kosten, Volumen, Präzision und das erforderliche Qualifikationsniveau.

Anfangsinvestition vs. Betriebskosten

Brennersysteme haben sehr niedrige Anfangskosten und sind daher praktisch jedem Betrieb zugänglich. Ofen- und Induktionssysteme erfordern eine erhebliche Anfangsinvestition, können aber bei hohen Stückzahlen niedrigere Stückkosten bieten.

Fähigkeit des Bedieners vs. Prozesskontrolle

Das manuelle Brennerlöten erfordert einen hochqualifizierten Bediener, um konsistente Ergebnisse zu erzielen. Im Gegensatz dazu eliminieren Ofen- und Induktionslöten den größten Teil der menschlichen Variablen und betten die „Fähigkeit“ in die Programmierung der Maschine ein, was zu einer beispiellosen Wiederholgenauigkeit führt.

Flexibilität vs. Spezialisierung

Ein Brenner kann mit minimalem Aufwand für eine unendliche Vielfalt von Teilen verwendet werden. Induktionsspulen werden für ein bestimmtes Teil kundenspezifisch entwickelt, und Öfen eignen sich am besten für die Chargenverarbeitung von Teilen ähnlicher Größe, was sie für Einzelaufträge weniger flexibel macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Heizmethode sollte eine direkte Widerspiegelung der Ziele Ihres Projekts sein.

- Wenn Ihr Hauptaugenmerk auf Reparatur, Prototyping oder Arbeiten mit geringem Volumen liegt: Das Brennerlöten bietet die beste Kombination aus Flexibilität und geringen Einstiegskosten.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion mit komplexen Verbindungen liegt: Das Ofenlöten bietet das höchste Maß an Konsistenz und Qualitätskontrolle.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Automatisierung in einer Massenproduktionslinie liegt: Das Induktionslöten liefert unübertroffene Geschwindigkeit und präzise, wiederholbare Erwärmung.

Letztendlich ist die Auswahl der richtigen Wärmequelle der erste Schritt zur Schaffung einer starken, zuverlässigen und kostengünstigen gelöteten Verbindung.

Zusammenfassungstabelle:

| Wärmequelle | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Brennerlöten | Reparatur, geringes Volumen, Prototyping | Vielseitigkeit & niedrige Kosten | Hohe Anforderungen an die Fähigkeit des Bedieners |

| Ofenlöten | Hohes Volumen, komplexe Baugruppen | Gleichmäßige Erwärmung & Konsistenz | Hohe Anfangsinvestition |

| Induktionslöten | Automatisierte, Hochgeschwindigkeitsfertigung | Schnelle, präzise lokalisierte Wärme | Kundenspezifische Spulen für jedes Teil |

Perfekte Hartlötergebnisse mit KINTEK erzielen

Haben Sie Schwierigkeiten bei der Auswahl der richtigen Hartlötmethode für Ihre Labor- oder Produktionsanforderungen? Die Qualität Ihrer gelöteten Verbindungen hängt stark von einer präzisen, gleichmäßigen Erwärmung ab. Bei KINTEK sind wir darauf spezialisiert, die ideale Laborausrüstung und Verbrauchsmaterialien bereitzustellen, um Ihre spezifischen Hartlötbedürfnisse zu erfüllen.

Warum KINTEK für Ihre Hartlötlösungen wählen?

- Fachkundige Beratung: Unsere Spezialisten helfen Ihnen bei der Auswahl der perfekten Heizmethode – ob Sie die Flexibilität von Brennersystemen, die Konsistenz des Ofenlötens oder die Geschwindigkeit der Induktionserwärmung benötigen.

- Premium-Ausrüstung: Wir liefern zuverlässige, Hochleistungs-Hartlötsysteme, die auf Langlebigkeit und Präzision ausgelegt sind.

- Maßgeschneiderte Lösungen: Von der Kleinserien-F&E bis zur Großserienfertigung bieten wir Ausrüstung, die Ihrem Volumen-, Komplexitäts- und Präzisionsbedarf entspricht.

Sind Sie bereit, Ihren Hartlötprozess zu verbessern? Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK-Lösungen stärkere und zuverlässigere Verbindungen für Ihr Labor oder Ihre Produktionslinie liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

Andere fragen auch

- Wie erleichtert ein Tisch-Orbital-Schüttler die Produktion von reduzierenden Zuckern? Steigert die Ausbeute der Zellulosehydrolyse

- Hält Graphit hohen Temperaturen stand? Maximierung der Leistung in kontrollierten Atmosphären

- Ist die Biokraftstoffproduktion teuer? Die wahren Kosten nachhaltiger Energie erklärt

- Was sind CBD-Destillate? Entdecken Sie die Hauptunterschiede zwischen Vollspektrum, Breitspektrum und Isolat

- Was sind die industriellen Anwendungen des Schmelzens? Ein Leitfaden zur Materialkontrolle in der Fertigung

- Was sind die 3 grundlegenden Methoden für den Aluminiumguss? Sandguss, Druckguss und Kokillenguss erklärt

- Warum wird im Verdampfer Vakuum verwendet? Ermöglichen Sie effiziente, Niedertemperatur-Verdampfung

- Was ist die effizienteste Trenntechnik? Wählen Sie die beste Methode für Ihre Mischung