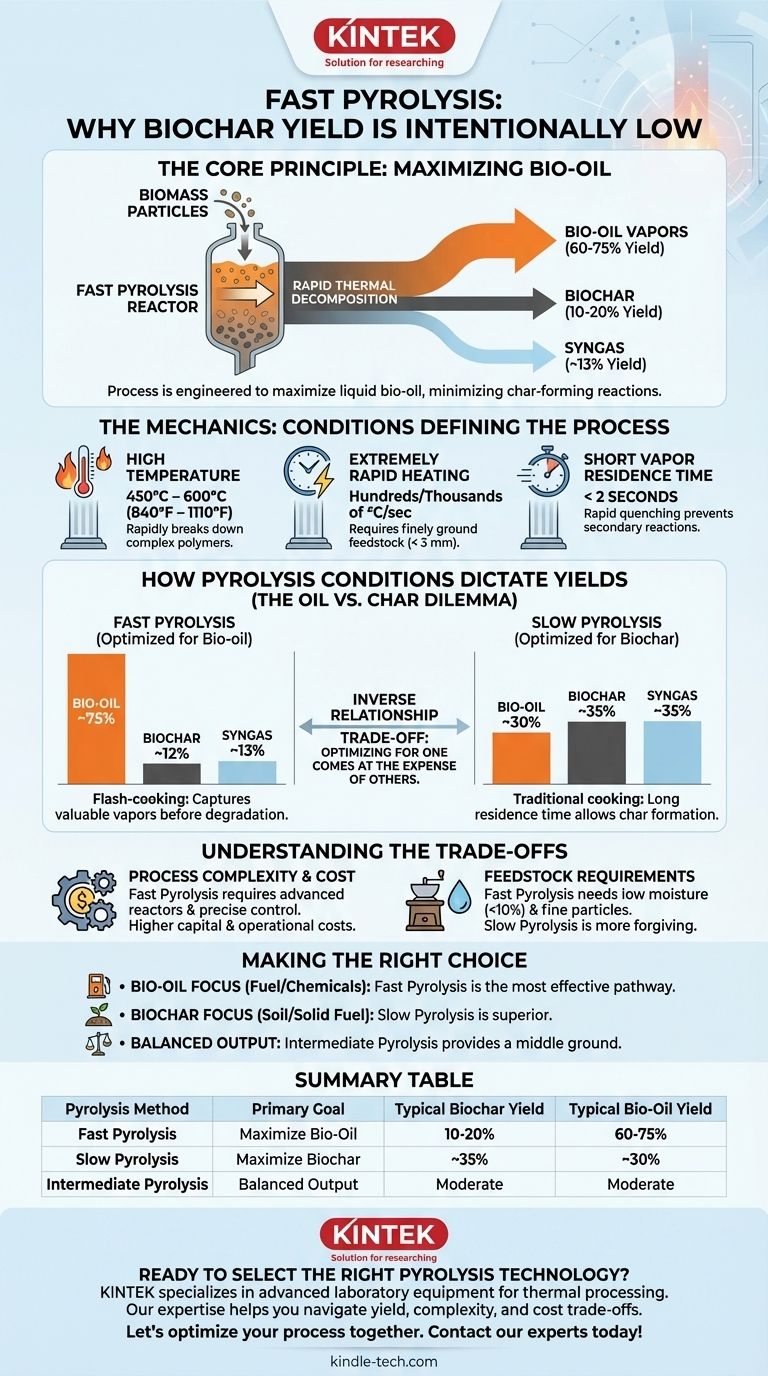

Bei der schnellen Pyrolyse ist der Ertrag an Holzkohle, genauer als Biochar bezeichnet, bewusst gering und liegt typischerweise zwischen 10% und 20% des anfänglichen Biomassegewichts. Dieser Prozess ist speziell darauf ausgelegt, die Produktion von flüssigem Bioöl zu maximieren, das oft Erträge von 60% bis 75% erreicht. Der verbleibende Anteil besteht aus nicht kondensierbarem Synthesegas.

Das Kernprinzip, das man verstehen muss, ist, dass die schnelle Pyrolyse nicht zur Herstellung von Holzkohle konzipiert ist. Ihr Hauptziel ist die schnelle thermische Zersetzung von Biomasse in Dämpfe, die dann schnell abgekühlt und zu flüssigem Bioöl kondensiert werden, wodurch die Zeit für kohlebildende Reaktionen bewusst minimiert wird.

Die Mechanik der schnellen Pyrolyse

Um zu verstehen, warum der Biochar-Ertrag gering ist, muss man zunächst die spezifischen Bedingungen verstehen, die den Prozess der schnellen Pyrolyse definieren. Es handelt sich um eine sorgfältig kontrollierte thermische Reaktion, die durch drei Schlüsselparameter gesteuert wird.

Hohe Temperatur

Die schnelle Pyrolyse arbeitet bei moderaten bis hohen Temperaturen, typischerweise zwischen 450°C und 600°C (840°F bis 1110°F). Diese hohe thermische Energie zersetzt die komplexen Polymere in der Biomasse, wie Zellulose, Hemizellulose und Lignin, schnell.

Extrem schnelle Erhitzung

Dies ist ein kritischer Faktor. Die Biomassepartikel werden mit einer außergewöhnlich hohen Rate erhitzt, oft Hunderte oder Tausende von Grad Celsius pro Sekunde. Dies erfordert, dass das Ausgangsmaterial fein gemahlen wird (typischerweise < 3 mm), um sicherzustellen, dass die Wärme fast augenblicklich in das gesamte Partikel eindringt.

Kurze Verweilzeit der Dämpfe

Dies ist die wichtigste Variable zur Maximierung des Bioöls. Die während der Zersetzung entstehenden heißen Gase (Dämpfe) werden in weniger als zwei Sekunden aus der heißen Reaktionszone entfernt. Dieses schnelle Abschrecken verhindert Sekundärreaktionen, bei denen die anfänglichen Dämpfe weiter zu stabileren, minderwertigen Produkten wie zusätzlichem Kohlenstoff und Synthesegas zerfallen würden.

Wie Pyrolysebedingungen die Produktausbeuten bestimmen

Der Kompromiss zwischen Bioöl, Biochar und Synthesegas ist eine direkte Funktion von Temperatur, Erhitzungsrate und Zeit. Verschiedene Pyrolyseverfahren manipulieren diese Variablen, um ein bestimmtes Produkt zu optimieren.

Schnelle Pyrolyse: Optimiert für Bioöl

Wie bereits erwähnt, spalten hohe Hitze, schnelle Erhitzung und kurze Verweilzeiten der Dämpfe die Biomasse in kondensierbare Dämpfe auf. Dies ist wie das „Blitzkochen“ der Biomasse, um die wertvollen Zwischenprodukte einzufangen, bevor sie weiter zerfallen können.

- Typische Ausbeute: ~75% Bioöl, ~12% Biochar, ~13% Synthesegas.

Langsame Pyrolyse: Optimiert für Biochar

Dies ist die traditionelle Methode zur Herstellung von Holzkohle. Sie verwendet viel niedrigere Temperaturen und deutlich langsamere Erhitzungsraten. Die Biomasse darf Stunden oder sogar Tage „kochen“.

Diese lange Verweilzeit ermöglicht das Fortschreiten von Sekundärreaktionen, was zur Bildung einer stabilen, kohlenstoffreichen festen Struktur – der Holzkohle – führt.

- Typische Ausbeute: ~30% Bioöl, ~35% Biochar, ~35% Synthesegas.

Mittlere Pyrolyse: Ein ausgewogener Ansatz

Die mittlere Pyrolyse, die zwischen den extremen Werten der schnellen und langsamen Pyrolyse arbeitet, verwendet moderate Erhitzungsraten und Verweilzeiten. Dies führt zu einer ausgewogeneren Verteilung der drei Hauptprodukte, ohne eines davon zu maximieren.

Die Abwägungen verstehen

Die Wahl eines Pyrolyseverfahrens beinhaltet die Navigation durch ein „Ausbeute-Trilemma“. Sie können nicht gleichzeitig die Produktion aller drei Produkte maximieren; die Optimierung für eines geht auf Kosten der anderen.

Das Öl- vs. Kohle-Dilemma

Der Zusammenhang zwischen Bioöl- und Biochar-Ausbeute ist umgekehrt proportional. Die kurze Verweilzeit der Dämpfe, die für eine hohe Bioölausbeute unerlässlich ist, verhindert genau die Bildung von zusätzlichem Biochar. Umgekehrt führen die langen Reaktionszeiten, die für eine hohe Biochar-Ausbeute erforderlich sind, unweigerlich dazu, dass wertvolle Öl-Dämpfe zu nicht kondensierbarem Gas abgebaut werden.

Komplexität und Kosten des Prozesses

Die schnelle Pyrolyse ist ein technisch anspruchsvoller Prozess. Das Erreichen und Kontrollieren schneller Erhitzungsraten und kurzer Verweilzeiten erfordert fortschrittliche Reaktoren (z. B. Wirbelschicht- oder Ablationsreaktoren) und präzise Betriebssteuerung. Dies ist typischerweise mit höheren Kapital- und Betriebskosten verbunden als bei einfacheren, robusteren Öfen für die langsame Pyrolyse.

Anforderungen an das Ausgangsmaterial

Die schnelle Pyrolyse ist auch empfindlicher gegenüber der Vorbereitung des Ausgangsmaterials. Die Notwendigkeit eines schnellen Wärmetransfers erfordert, dass die Biomasse auf einen niedrigen Feuchtigkeitsgehalt (z. B. < 10%) getrocknet und zu feinen Partikeln gemahlen wird. Die langsame Pyrolyse ist weitaus toleranter gegenüber variablen Partikelgrößen und höheren Feuchtigkeitsgehalten.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Pyrolysemethode hängt vollständig von Ihrem gewünschten Hauptprodukt ab. Der geringe Holzkohleertrag bei der schnellen Pyrolyse ist kein Fehler, sondern ein Merkmal eines Prozesses, der für ein anderes Ergebnis konzipiert wurde.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Kraftstoff oder chemischen Ausgangsstoffen (Bioöl) liegt: Die schnelle Pyrolyse ist der effektivste und direkteste Weg.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen Bodenverbesserers oder festen Brennstoffs (Biochar) liegt: Die langsame Pyrolyse ist die überlegene Technologie um ein Vielfaches.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität oder einer ausgewogenen Ausgabe liegt: Die mittlere Pyrolyse bietet einen gangbaren Mittelweg zwischen den beiden Extremen.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, die präzise thermische Umwandlungstechnologie auszuwählen, die mit Ihrem strategischen Ziel übereinstimmt.

Zusammenfassungstabelle:

| Pyrolyseverfahren | Hauptziel | Typischer Biochar-Ertrag | Typischer Bioöl-Ertrag |

|---|---|---|---|

| Schnelle Pyrolyse | Bioöl maximieren | 10-20% | 60-75% |

| Langsame Pyrolyse | Biochar maximieren | ~35% | ~30% |

| Mittlere Pyrolyse | Ausgewogene Ausgabe | Mittel | Mittel |

Bereit, die richtige Pyrolysetechnologie für Ihre Biomasseumwandlungsziele auszuwählen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für die thermische Verarbeitung spezialisiert. Ob Sie schnelle Pyrolyse für Bioöl oder langsame Pyrolyse für Biochar erforschen, unsere Reaktoren und Systeme sind auf Präzision und Zuverlässigkeit ausgelegt. Unsere Expertise hilft Ihnen, die Kompromisse zwischen Ausbeute, Komplexität und Kosten zu navigieren, um Ihre spezifischen Ziele zu erreichen.

Lassen Sie uns Ihren Prozess gemeinsam optimieren. Kontaktieren Sie unsere Experten noch heute, um die Pyrolysebedürfnisse Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Tischgefriertrockner für Laboranwendungen

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Welche experimentellen Bedingungen bieten Edelstahlautoklaven für die PCT-A-Auslaugung? Optimierung der Phosphatglasprüfung

- Was ist die Hauptfunktion eines Laborautoklaven bei der Vorbehandlung von medizinischen Kunststoffabfällen für flüssige Brennstoffe?

- Was ist die Funktion von Laborautoklaven in der SCWR-Forschung? Vorhersage der Materialverträglichkeit und Korrosionskinetik

- Was ist die Hauptfunktion und das Prinzip der Autoklavierung? Beherrschen Sie die Labors تحسين mit Hochdruckdampf

- Welche Rolle spielt ein Autoklav bei der Säurebehandlung zur Aufschließung von Mikroalgen? Hochertragreiche Zellvorbehandlung erschließen