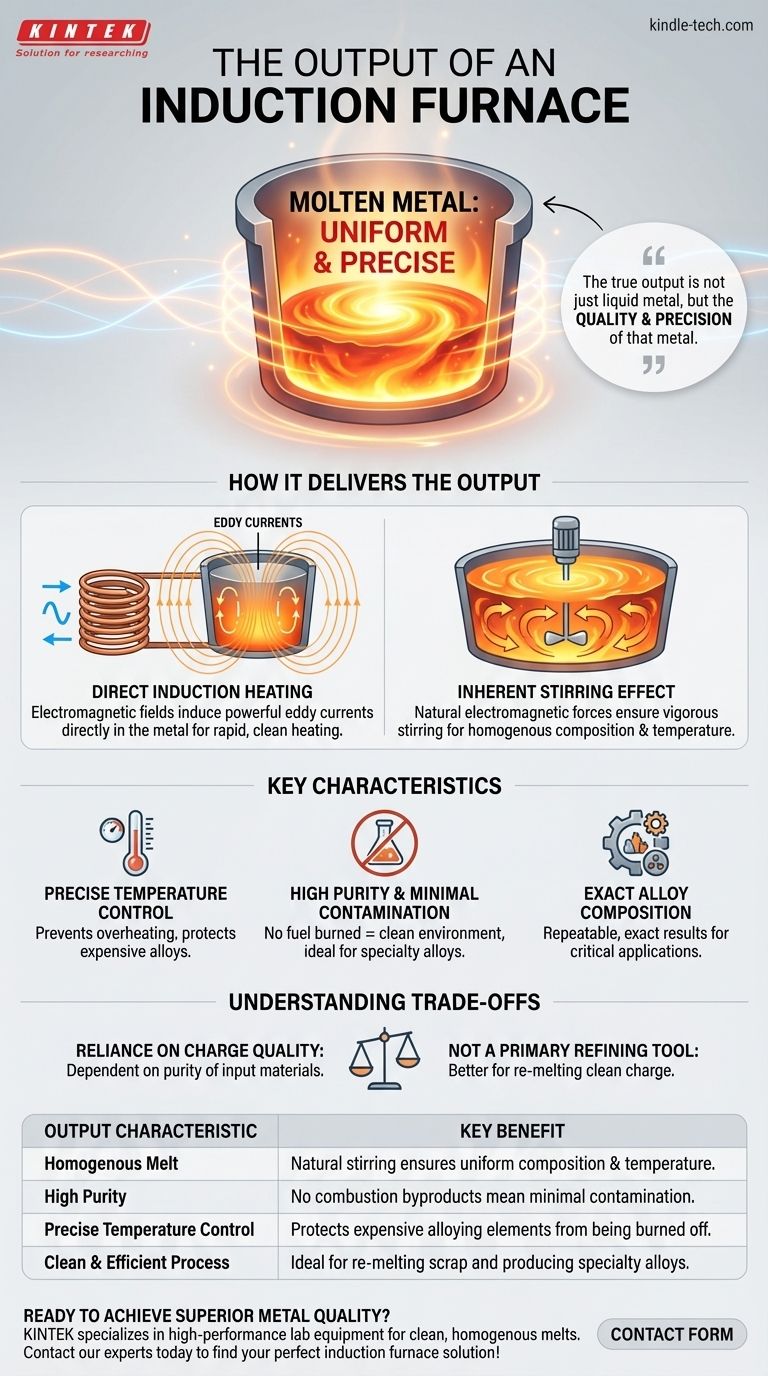

Das primäre Ergebnis eines Induktionsofens ist Schmelzmetall von einer hochgradig gleichmäßigen Temperatur und präzise kontrollierten Zusammensetzung. Im Gegensatz zu traditionellen Öfen, die Brennstoff verbrennen, verwendet ein Induktionsofen elektromagnetische Felder, um das Metall direkt zu erhitzen, was zu einem saubereren, homogeneren und effizienteren Schmelzprozess führt, der ideal für die Herstellung hochwertiger Metalle und Legierungen ist.

Das wahre Ergebnis eines Induktionsofens ist nicht nur flüssiges Metall, sondern vielmehr die Qualität und Präzision dieses Metalls. Seine Kernfunktion ist die Herstellung einer sauberen, gründlich gemischten und thermisch gleichmäßigen Schmelze, was ihn für Anwendungen, die exakte metallurgische Eigenschaften erfordern, unerlässlich macht.

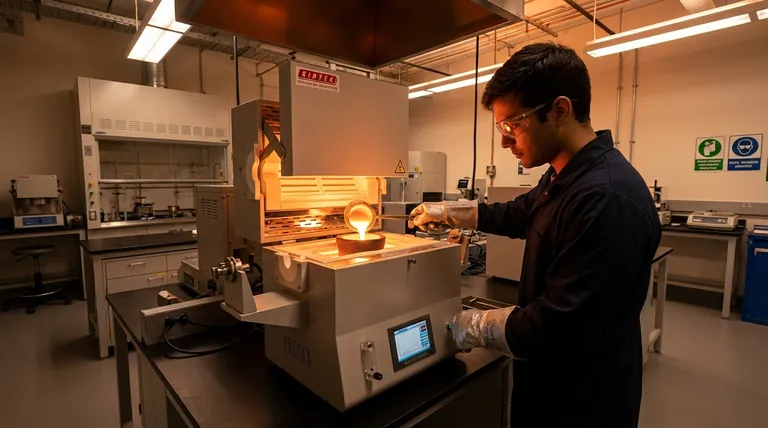

Wie ein Induktionsofen sein Ergebnis liefert

Um das Ergebnis zu verstehen, müssen wir zunächst den Mechanismus verstehen. Das Design des Ofens trägt direkt zu den einzigartigen Eigenschaften des von ihm produzierten Schmelzmetalls bei.

Das Prinzip der direkten Induktionserwärmung

Ein Induktionsofen arbeitet ohne äußere Flamme oder Heizelement, das das Metall berührt. Ein starker Wechselstrom fließt durch eine Kupferspule, die ein fluktuierendes Magnetfeld im Ofen erzeugt.

Dieses Magnetfeld durchdringt die in einem Tiegel befindliche Metallcharge und induziert starke elektrische Ströme – bekannt als Wirbelströme – direkt im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Hitze, wodurch es schnell von innen nach außen schmilzt.

Der inhärente Rühreffekt

Dieselben elektromagnetischen Kräfte, die Wärme erzeugen, erzeugen auch eine kräftige Rührwirkung im Schmelzbad. Dies ist ein entscheidendes, eingebautes Merkmal des Prozesses.

Diese natürliche Zirkulation stellt sicher, dass alle Legierungselemente gleichmäßig in der Schmelze verteilt sind. Das Ergebnis ist ein homogenes Flüssigmetall mit einer konsistenten chemischen Zusammensetzung und Temperatur von oben nach unten.

Hauptmerkmale des Ergebnisses

Die Methode des Erhitzens und Mischens bestimmt die Qualität des Endprodukts. Das Ergebnis eines Induktionsofens wird für mehrere spezifische Eigenschaften geschätzt.

Präzise Temperaturkontrolle

Da die Wärme durch elektrische Energie erzeugt wird, die mit extremer Präzision reguliert werden kann, haben die Bediener eine feine Kontrolle über die Schmelztemperatur. Dies verhindert Überhitzung, die wertvolle und teure Legierungselemente verbrennen kann.

Hohe Reinheit und minimale Kontamination

Induktionsöfen sind außergewöhnlich sauber. Da kein Brennstoff verbrannt wird, gibt es keine Verbrennungsprodukte (wie Kohlenstoff oder Schwefel), die das Metall kontaminieren könnten. Dies macht den Prozess ideal für die Herstellung hochreiner Metalle und Speziallegierungen, bei denen selbst Spurenverunreinigungen inakzeptabel sind.

Exakte Legierungszusammensetzung

Die Kombination aus präziser Temperaturkontrolle, einer sauberen Schmelzumgebung und der natürlichen Rührwirkung ermöglicht es Gießereien, Legierungen mit einer exakten, reproduzierbaren Zusammensetzung herzustellen. Dies ist unerlässlich für die Herstellung von Materialien mit spezifischen mechanischen Eigenschaften für Branchen wie Luft- und Raumfahrt, Automobil und Medizintechnik.

Die Kompromisse verstehen

Obwohl hochwirksam, ist die Technologie keine Universallösung. Ihre Stärken definieren ihre idealen Anwendungen und Einschränkungen.

Abhängigkeit von der Chargenqualität

Ein Induktionsofen ist primär eine Schmelzanlage, keine Raffinationsanlage. Er entfernt vorhandene Verunreinigungen aus den Ausgangsmetallen nicht effektiv. Daher hängt die Reinheit des Ergebnisses fast vollständig von der Qualität des verwendeten Schrottmetalls oder der Rohmaterialien (der "Charge") ab.

Kein primäres Raffinationswerkzeug

Prozesse, die eine signifikante Raffination erfordern – wie das Entfernen großer Mengen Kohlenstoff aus Eisenerz zur Stahlerzeugung – eignen sich besser für andere Ofentypen, wie einen Sauerstoffkonverter oder einen Elektrolichtbogenofen. Induktionsöfen zeichnen sich durch das Umschmelzen und Legieren sauberer Chargenmaterialien aus.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen hängt von der gewünschten Qualität und Art Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Speziallegierungen liegt: Die Präzision, Sauberkeit und homogene Mischung des Ofens sind unerlässlich, um strenge metallurgische Spezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf sauberem und effizientem Umschmelzen liegt: Der Prozess ist ideal für Gießereien, die Schrott oder Barren mit minimalem Metallverlust und Umweltauswirkungen zu neuen Produkten schmelzen müssen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung teurer Legierungselemente liegt: Die präzise Temperaturkontrolle stellt sicher, dass diese wertvollen Metalle nicht verbrannt werden, was erhebliche Kosteneinsparungen und gleichbleibende Qualität bietet.

Letztendlich liefert ein Induktionsofen ein Maß an Kontrolle und Reinheit, das herkömmliche Schmelztechnologien nicht ohne weiteres erreichen können.

Zusammenfassende Tabelle:

| Merkmale des Ergebnisses | Hauptvorteil |

|---|---|

| Homogene Schmelze | Natürliches Rühren sorgt für gleichmäßige Zusammensetzung und Temperatur. |

| Hohe Reinheit | Keine Verbrennungsprodukte bedeuten minimale Verunreinigungen. |

| Präzise Temperaturkontrolle | Schützt teure Legierungselemente vor dem Verbrennen. |

| Sauberer & effizienter Prozess | Ideal zum Umschmelzen von Schrott und zur Herstellung von Speziallegierungen. |

Bereit, überlegene Metallqualität und präzise Legierungskontrolle in Ihrem Labor oder Ihrer Gießerei zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für Zuverlässigkeit und Präzision entwickelt wurden. Unsere Lösungen helfen Ihnen, saubere, homogene Schmelzen mit exakten Zusammensetzungen zu produzieren und so konsistente Ergebnisse für Ihre anspruchsvollsten Anwendungen zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um den perfekten Induktionsofen für Ihre spezifischen Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum ein Quarzrohrreaktor für Y-Ti-O-Phasenumwandlungen? Absolute Reinheit und präzise Kontrolle erreichen