In modernen Vakuumanwendungen wird die ölfreie Technologie den traditionellen ölgedichteten Systemen überwiegend vorgezogen. Die Hauptgründe für diese Verschiebung sind die vollständige Eliminierung von Prozesskontaminationen, deutlich niedrigere langfristige Betriebskosten und eine verbesserte Betriebszuverlässigkeit. Obwohl ölgedichtete Pumpen Nischenanwendungen haben, machen ihre Nachteile in Bezug auf Wartung und Sauberkeit sie zu einer Belastung für die meisten qualitätskritischen Prozesse.

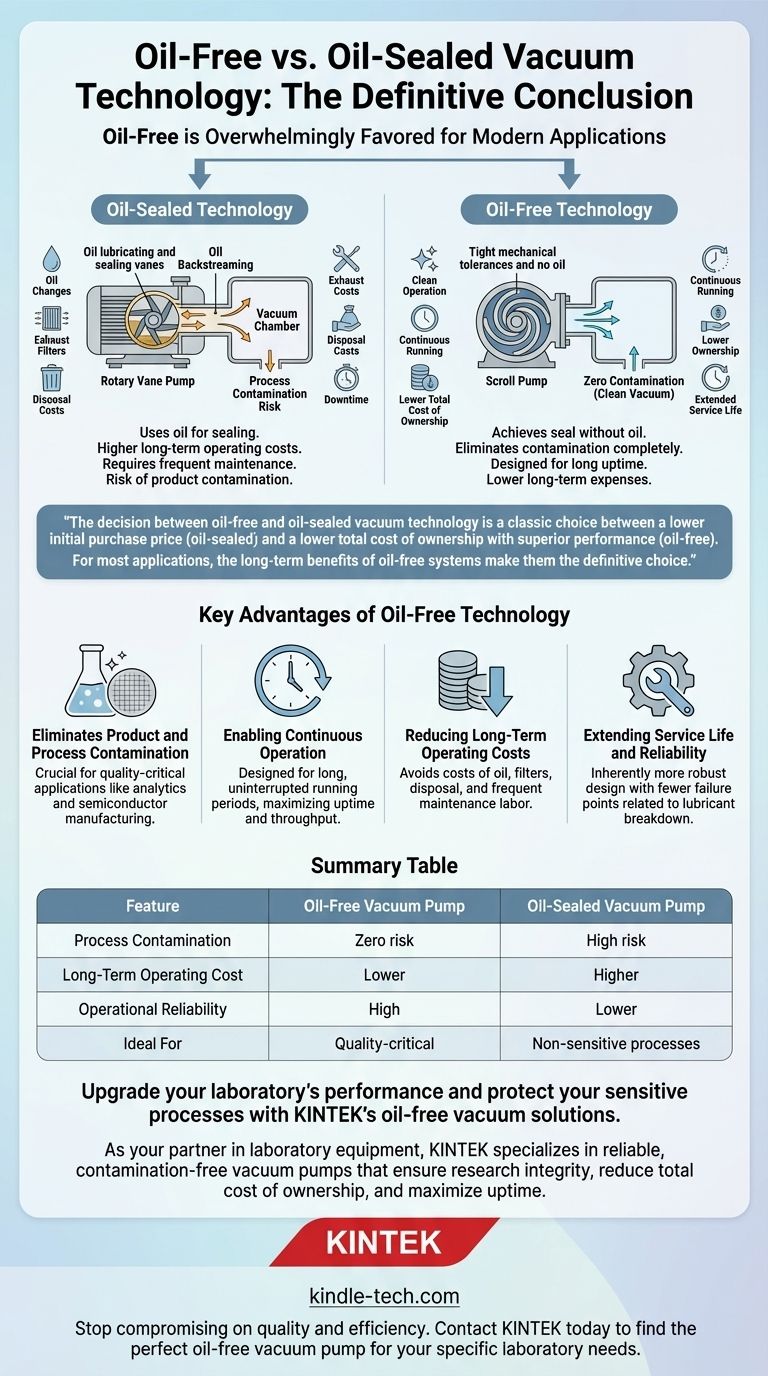

Die Entscheidung zwischen ölfreier und ölgedichteter Vakuumtechnologie ist eine klassische Wahl zwischen einem niedrigeren anfänglichen Kaufpreis (ölgedichtet) und niedrigeren Gesamtbetriebskosten bei überlegener Leistung (ölfrei). Für die meisten Anwendungen machen die langfristigen Vorteile ölfreier Systeme sie zur definitiven Wahl.

Der grundlegende Unterschied: Abdichtung und Kontamination

Um den Vergleich zu verstehen, müssen Sie zunächst erfassen, wie jede Technologie ein Vakuum erzeugt. Der Kernunterschied liegt in der Substanz, die zum Abdichten der beweglichen Teile der Pumpe verwendet wird.

Wie ölgedichtete Pumpen funktionieren

Ölgedichtete Pumpen, am häufigsten Drehschieberpumpen, verwenden einen dünnen Ölfilm, um die Spalte zwischen den rotierenden Schiebern und dem Pumpengehäuse abzudichten. Dieses Öl dient sowohl als Dichtmittel als auch als Schmiermittel.

Der inhärente Nachteil ist, dass dieses Öl dem Vakuum ausgesetzt ist. Ölmoleküle können aus der Pumpe in die Vakuumkammer "zurückströmen" und Ihren Prozess, Ihr Experiment oder Ihr Produkt kontaminieren.

Wie ölfreie Pumpen funktionieren

Ölfreie Pumpen, auch "Trockenpumpen" genannt, verwenden alternative Konstruktionen, um eine Abdichtung ohne Öl zu erreichen. Dazu gehören Technologien wie Scrollpumpen, Membranpumpen und mehrstufige Wälzkolbenpumpen.

Diese Konstruktionen basieren auf extrem engen mechanischen Toleranzen oder flexiblen, nicht kontaminierenden Materialien wie PTFE, um die Kompressionsstufen zu trennen. Dies isoliert den Vakuumweg vollständig von jeglichen Schmiermitteln.

Hauptvorteile der ölfreien Technologie

Die Entscheidung, Öl aus dem Vakuumerzeugungsprozess zu eliminieren, führt zu einer Kaskade von Betriebsvorteilen, die sich direkt auf die Prozessqualität, die Betriebszeit und Ihr Budget auswirken.

Eliminierung von Produkt- und Prozesskontaminationen

Dies ist der wichtigste Vorteil. Öldampf ist ein erheblicher Kontaminant, der empfindliche Analysen ruinieren, optische Beschichtungen beschädigen oder Halbleiterwafer unbrauchbar machen kann.

Eine ölfreie Pumpe liefert ein sauberes Vakuum und stellt sicher, dass die einzigen Gase in Ihrem System die sind, die Sie dort haben möchten. Dies ist unerlässlich für Bereiche wie Massenspektrometrie, Elektronenmikroskopie und die Herstellung medizinischer Geräte.

Ermöglichung des Dauerbetriebs

Ölgedichtete Pumpen erfordern regelmäßige Wartung, um Öl zu überwachen, zu wechseln und nachzufüllen. Diese geplante Ausfallzeit reduziert die Verfügbarkeit und Produktivität der Geräte.

Ölfreie Pumpen sind für lange, kontinuierliche Betriebszeiten ausgelegt und laufen oft Tausende von Stunden, bevor eine Wartung erforderlich ist. Dies maximiert die Betriebszeit und den Durchsatz.

Reduzierung der langfristigen Betriebskosten

Obwohl eine ölgedichtete Pumpe billiger in der Anschaffung sein mag, ist sie teurer im Besitz. Die Gesamtbetriebskosten umfassen die laufenden Ausgaben für Vakuumpumpenöl, Abluftfilter und die Entsorgung von kontaminiertem Öl.

Berücksichtigt man die Arbeitskosten für die Wartung und die Kosten potenzieller Prozessausfälle durch Kontamination, wird das finanzielle Argument für die ölfreie Technologie klar und überzeugend.

Verlängerung der Lebensdauer und Zuverlässigkeit

Öl in einer Vakuumpumpe verschlechtert sich mit der Zeit, insbesondere wenn es Hitze oder reaktiven Prozessgasen ausgesetzt ist. Dieses verschlechterte Öl wird weniger effektiv, was den Verschleiß der internen Komponenten der Pumpe erhöht.

Ölfreie Konstruktionen sind von Natur aus robuster und weisen weniger Fehlerquellen im Zusammenhang mit dem Schmiermittelabbau auf, was zu längeren Wartungsintervallen und einem vorhersehbareren Wartungsplan führt.

Die Kompromisse verstehen

Keine Technologie ist für jedes Szenario perfekt. Das Verständnis der Kompromisse ist entscheidend für eine fundierte Entscheidung.

Die Rolle des anfänglichen Kaufpreises

Der häufigste Grund für die Wahl einer ölgedichteten Pumpe sind ihre niedrigeren Anschaffungskosten. Für Labore oder Projekte mit knappen Kapitalbudgets kann dies ein verlockender Vorteil sein.

Diese anfänglichen Einsparungen werden jedoch fast immer durch höhere langfristige Betriebskosten und das Kontaminationsrisiko ausgeglichen, das weitaus teurer sein kann als die Pumpe selbst.

Wann ölgedichtete Pumpen noch ihren Platz haben

Ölgedichtete Pumpen bleiben für Anwendungen praktikabel, bei denen ein sauberes Vakuum keine Priorität hat. Dies beschränkt sich oft auf "schmutzige" Industrieprozesse oder als Vorpumpen für Hochvakuumsysteme, bei denen mehrere Fallen vorhanden sind, um das Zurückströmen von Öl zu verhindern.

Wenn der Prozess unempfindlich gegenüber Kohlenwasserstoffkontaminationen ist und das Hauptziel lediglich darin besteht, Luft in großen Mengen zu entfernen, kann eine ölgedichtete Pumpe eine kostengünstige, wenn auch veraltete Lösung sein.

Der Mythos der "Wartungsfreiheit"

Es ist wichtig zu verstehen, dass ölfrei nicht wartungsfrei ist. Alle mechanischen Pumpen erfordern irgendwann eine Wartung.

Zum Beispiel müssen bei einer Scrollpumpe irgendwann die Spitzendichtungen ausgetauscht werden. Der Hauptunterschied besteht darin, dass diese Wartung sauber, vorhersehbar und in viel längeren Intervallen (oft Jahre) erfolgt als die häufigen Ölwechsel, die bei gedichteten Pumpen erforderlich sind.

So wählen Sie die richtige Vakuumtechnologie aus

Ihre endgültige Entscheidung sollte sich an den spezifischen Anforderungen Ihres Prozesses und Ihren langfristigen Betriebszielen orientieren.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und -qualität liegt: Die Wahl ist eindeutig die ölfreie Technologie, um jedes Risiko einer Kohlenwasserstoffkontamination auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und der Reduzierung der Wartung liegt: Eine ölfreie Pumpe bietet überragende Zuverlässigkeit und längere Wartungsintervalle, wodurch kostspielige Ausfallzeiten minimiert werden.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Anschaffungskosten für eine unempfindliche Anwendung liegt: Eine ölgedichtete Pumpe kann in Betracht gezogen werden, aber Sie müssen die höheren Gesamtbetriebskosten einkalkulieren und das inhärente Kontaminationsrisiko akzeptieren.

Letztendlich spiegelt die Verlagerung hin zur ölfreien Vakuumtechnologie ein breiteres Engagement der Industrie für höhere Qualität, größere Zuverlässigkeit und niedrigere langfristige Betriebskosten wider.

Zusammenfassungstabelle:

| Merkmal | Ölfreie Vakuumpumpe | Ölgedichtete Vakuumpumpe |

|---|---|---|

| Prozesskontamination | Kein Risiko von Öl-Rückströmung | Hohes Risiko von Kohlenwasserstoffkontamination |

| Langfristige Betriebskosten | Niedriger (kein Öl, Filter, Entsorgung) | Höher (laufende Öl- & Wartungskosten) |

| Betriebs-Zuverlässigkeit | Hoch (lange Wartungsintervalle) | Niedriger (häufige Ölwechsel erforderlich) |

| Ideal für | Qualitätskritische Prozesse, Analytik, F&E | Unempfindliche, 'schmutzige' Industrieprozesse |

Verbessern Sie die Leistung Ihres Labors und schützen Sie Ihre empfindlichen Prozesse mit den ölfreien Vakuumlösungen von KINTEK.

Als Ihr Partner für Laborgeräte ist KINTEK auf die Bereitstellung zuverlässiger, kontaminationsfreier Vakuumpumpen spezialisiert, die die Integrität Ihrer Forschung und Fertigung gewährleisten. Unsere ölfreie Technologie eliminiert das Risiko einer Kohlenwasserstoffkontamination, reduziert Ihre Gesamtbetriebskosten und maximiert die Betriebszeit – entscheidend für Anwendungen in der Massenspektrometrie, Elektronenmikroskopie und der Herstellung medizinischer Geräte.

Hören Sie auf, Kompromisse bei Qualität und Effizienz einzugehen. Kontaktieren Sie KINTEK noch heute, um die perfekte ölfreie Vakuumpumpe für Ihre spezifischen Laboranforderungen zu finden und den KINTEK-Unterschied in Zuverlässigkeit und Support zu erleben.

Visuelle Anleitung

Ähnliche Produkte

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl einer ölfreien Membranvakuumpumpe berücksichtigt werden? Ein Leitfaden für optimale Leistung & Langlebigkeit

- Wie unterscheidet sich die Funktionsweise von ölfreien Membranvakuumpumpen von herkömmlichen Pumpen? Ein Leitfaden für sauberes vs. Tiefvakuum

- Was ist eine ölfreie Membranvakuumpumpe? Der ultimative Leitfaden für sauberes, wartungsarmes Vakuum

- Was ist das Hauptmerkmal von ölfreien Membranvakuumpumpen? Gewährleistung eines kontaminationsfreien Vakuums

- Welche Faktoren sollten bei der Auswahl einer Vakuumpumpe für den Laborgebrauch berücksichtigt werden? Passen Sie sie an die Bedürfnisse Ihres Labors an