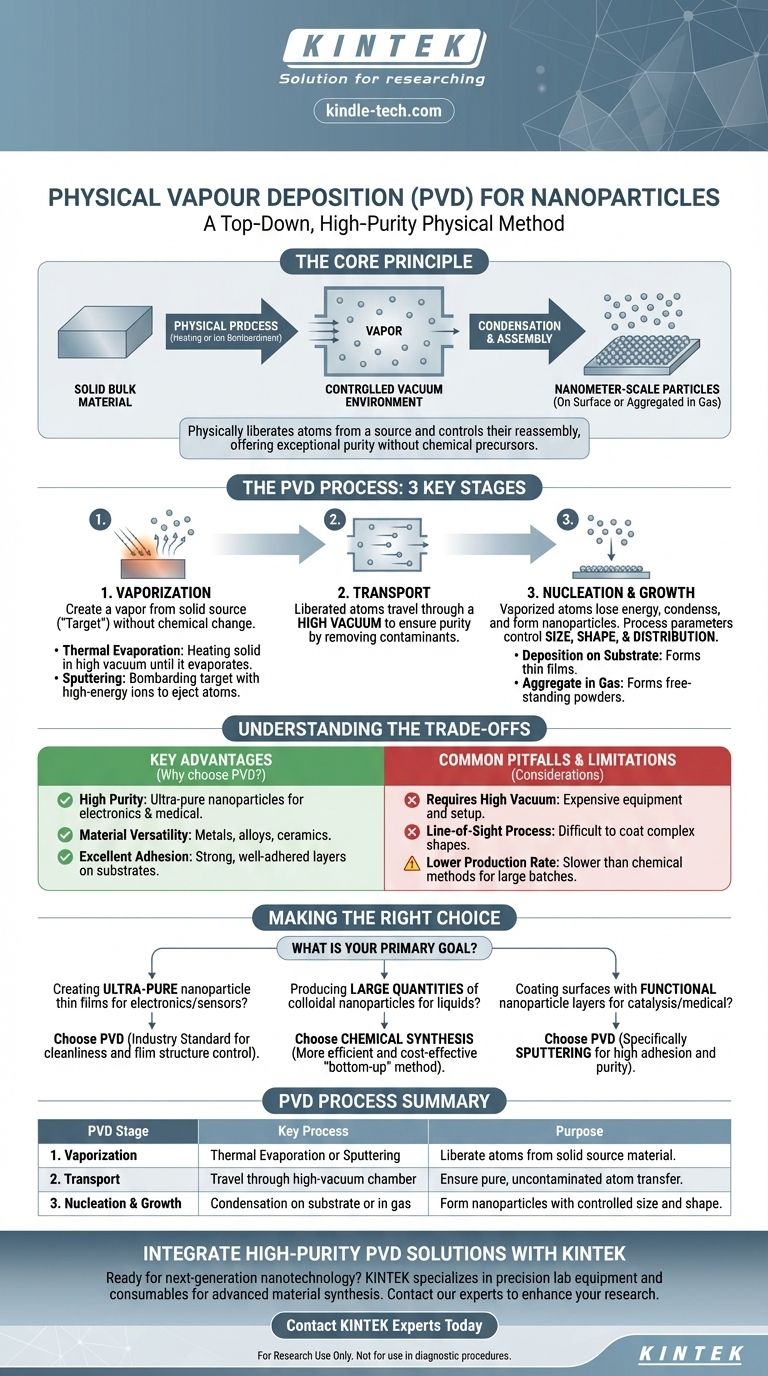

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) für Nanopartikel eine „Top-Down“-Methode, bei der ein festes Ausgangsmaterial durch einen physikalischen Prozess, wie Erhitzen oder Ionenbeschuss, in einen Dampf umgewandelt wird. Dieser Dampf bewegt sich dann durch eine kontrollierte Umgebung – typischerweise ein Vakuum – und kondensiert, um Nanometer-große Partikel zu bilden, entweder auf einer Oberfläche oder durch Aggregation in einem Gas. Diese Technik unterscheidet sich grundlegend von chemischen Methoden, die Nanopartikel aus molekularen Vorläufern durch chemische Reaktionen aufbauen.

Das Kernprinzip der PVD besteht darin, Atome physikalisch aus einem Ausgangsmaterial freizusetzen und deren Wiederzusammensetzung zu Nanopartikeln sorgfältig zu steuern. Dieser Prozess bietet eine außergewöhnliche Reinheit und Kontrolle, da er die chemischen Vorläufer und Nebenprodukte vermeidet, die bei anderen Methoden inhärent sind.

Der PVD-Prozess: Vom Feststoff zum Nanopartikel

Die physikalische Gasphasenabscheidung ist keine einzelne Technik, sondern eine Familie von Prozessen. Sie alle teilen jedoch drei grundlegende Stadien, die ein Ausgangsmaterial in eine Sammlung von Nanopartikeln umwandeln.

Stufe 1: Verdampfung

Der erste Schritt besteht darin, einen Dampf aus einem festen Ausgangsmaterial, dem „Target“, zu erzeugen. Dies geschieht ohne chemische Veränderung.

Die beiden gängigsten Methoden sind die thermische Verdampfung und das Sputtern.

- Thermische Verdampfung: Das Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis es verdampft oder sublimiert, ähnlich wie kochendes Wasser zu Dampf wird.

- Sputtern: Das Target wird mit hochenergetischen Ionen (normalerweise von einem Inertgas wie Argon) bombardiert. Dieser Beschuss schlägt physikalisch Atome von der Oberfläche des Targets ab und schleudert sie in die Vakuumkammer.

Stufe 2: Transport

Sobald Atome aus der Quelle freigesetzt wurden, bewegen sie sich durch die kontrollierte Umgebung.

Diese Transportphase wird fast immer im Vakuum durchgeführt. Das Vakuum ist entscheidend, da es andere Gasmoleküle entfernt, die mit den verdampften Atomen kollidieren und diese kontaminieren könnten, wodurch ein reines Endprodukt gewährleistet wird.

Stufe 3: Keimbildung und Wachstum

Dies ist die letzte und kritischste Phase, in der Nanopartikel gebildet werden.

Während sich die verdampften Atome bewegen, verlieren sie Energie und beginnen zu kondensieren. Sie können entweder auf einer festen Oberfläche (einem Substrat) abgeschieden werden, um einen dünnen Nanopartikel-Film zu bilden, oder sie können im Inertgas miteinander kollidieren, um freistehende Nanopartikel zu bilden, die dann als Pulver gesammelt werden können.

Die endgültige Größe, Form und Verteilung der Nanopartikel wird präzise durch die Abstimmung von Prozessparametern wie Druck, Temperatur und Abscheidungszeit gesteuert.

Die Kompromisse der PVD verstehen

PVD ist eine leistungsstarke Technik, aber ihre Eignung hängt vollständig von der Anwendung ab. Das Verständnis ihrer Vorteile und Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Wesentliche Vorteile

- Hohe Reinheit: Da PVD mit einer reinen, festen Quelle beginnt und chemische Reagenzien vermeidet, können die resultierenden Nanopartikel außergewöhnlich rein sein. Dies ist entscheidend für Elektronik- und medizinische Anwendungen.

- Materialvielseitigkeit: Eine Vielzahl von Materialien, einschließlich Metalle, Legierungen und Keramiken, kann mittels PVD abgeschieden werden.

- Ausgezeichnete Haftung: Bei der Abscheidung von Nanopartikeln als Film auf einem Substrat erzeugen PVD-Methoden typischerweise eine sehr starke, gut haftende Schicht.

Häufige Fallstricke und Einschränkungen

- Erfordert Hochvakuum: PVD-Systeme benötigen anspruchsvolle und teure Vakuumausrüstung, was die anfänglichen Einrichtungskosten hoch macht.

- Sichtlinienprozess: Bei den meisten PVD-Anordnungen kann das Ausgangsmaterial nur Oberflächen beschichten, die sich in seiner direkten Sichtlinie befinden. Dies kann es schwierig machen, komplexe, dreidimensionale Formen gleichmäßig zu beschichten.

- Geringere Produktionsrate: Im Vergleich zu großtechnischen chemischen Synthesemethoden, die Nanopartikel in einer flüssigen Charge herstellen, kann PVD ein langsamerer Prozess sein, wodurch es weniger für die Massenproduktion von Nanopartikelpulvern geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Synthesemethode erfordert die Abstimmung der Stärken der Technik auf Ihr primäres Ziel. PVD zeichnet sich dort aus, wo Reinheit und präzise Oberflächenabscheidung von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner Nanopartikel-Dünnschichten für Elektronik oder Sensoren liegt: PVD ist aufgrund seiner Sauberkeit und Kontrolle über die Filmstruktur eine branchenübliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Mengen kolloidaler Nanopartikel zur Verwendung in Flüssigkeiten oder Verbundwerkstoffen liegt: Eine „Bottom-up“-Methode der chemischen Synthese ist fast immer effizienter und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer Oberfläche mit einer funktionellen Nanopartikelschicht für Katalyse oder medizinische Implantate liegt: PVD, insbesondere Sputtern, bietet die hohe Haftung und Reinheit, die für diese anspruchsvollen Anwendungen erforderlich sind.

Letztendlich ist PVD die definitive Wahl, wenn Sie eine hochreine nanostrukturierte Oberfläche oder ein Material direkt aus einer festen Quelle physikalisch konstruieren müssen.

Zusammenfassungstabelle:

| PVD-Stufe | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Verdampfung | Thermische Verdampfung oder Sputtern | Atome aus einem festen Ausgangsmaterial freisetzen. |

| 2. Transport | Bewegung durch eine Hochvakuumkammer | Sicherstellung eines reinen, unkontaminierten Atomtransfers. |

| 3. Keimbildung & Wachstum | Kondensation auf einem Substrat oder im Gas | Nanopartikel mit kontrollierter Größe und Form bilden. |

Bereit, hochreine PVD-Nanopartikel in Ihre Forschung oder Produktion zu integrieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialsynthese. Ob Sie Elektronik der nächsten Generation, medizinische Implantate oder katalytische Oberflächen entwickeln, unsere Lösungen bieten die Kontrolle und Reinheit, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Systeme Ihre Nanotechnologieprojekte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung