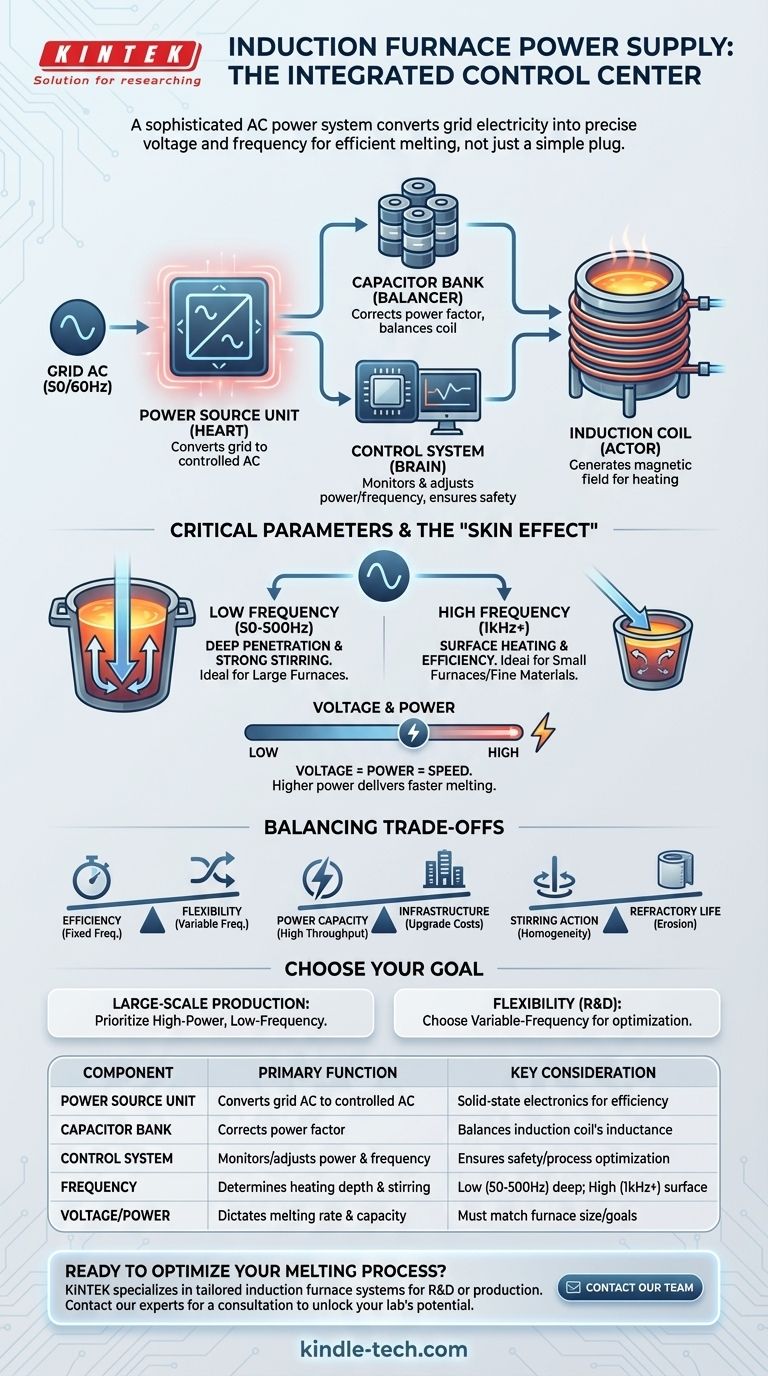

Im Kern ist das Netzteil eines Induktionsofens ein spezialisiertes Wechselstromversorgungssystem. Es handelt sich nicht um einen einfachen Anschluss an das Stromnetz, sondern um eine hochentwickelte Einheit, die entwickelt wurde, um den normalen Netzstrom in die präzise Spannung und Frequenz umzuwandeln, die zum Schmelzen von Metall erforderlich sind. Dieses System arbeitet zusammen mit Kondensatoren und einer Steuereinheit, um starke, oszillierende Magnetfelder innerhalb der Induktionsspule des Ofens zu erzeugen, die wiederum intensive elektrische Ströme direkt im zu schmelzenden Material induzieren.

Das Netzteil eines Induktionsofens ist nicht nur eine Stromquelle; es ist ein integriertes Steuerungssystem. Seine Hauptfunktion besteht darin, den normalen Netzstrom in eine hochstromige, präzise geregelte Frequenz umzuwandeln, die auf die Ofengröße und das zu schmelzende Material zugeschnitten ist.

Die Anatomie eines Induktionsofen-Stromversorgungssystems

Um den Ofen zu verstehen, muss man zuerst die Komponenten verstehen, die ihn antreiben. Das „Netzteil“ ist eigentlich ein System miteinander verbundener Teile, die harmonisch zusammenarbeiten.

Die Stromquelleinheit

Dies ist das Herzstück des Systems. Es nimmt den normalen Drehstrom-Wechselstrom aus dem Netz (typischerweise mit 50 oder 60 Hz) auf und wandelt ihn um. Moderne Systeme verwenden Festkörperelektronik, um den Wechselstrom zunächst in Gleichstrom zu gleichrichten und ihn dann wieder in einen einphasigen Wechselstrom mit einer neuen, präzise gesteuerten Frequenz umzuwandeln.

Der Kondensatorbank

Die Induktionsspule im Ofen ist ein massiver Induktor. Um effizient arbeiten zu können, muss diese Induktivität ausgeglichen sein. Eine Bank von Kondensatoren wird parallel zur Spule geschaltet, um den Leistungsfaktor zu korrigieren und sicherzustellen, dass die maximale Energiemenge auf das Metall übertragen wird und nicht verloren geht.

Das Steuerungssystem

Dies ist das Gehirn des Betriebs. Das Steuerungssystem überwacht den Schmelzprozess und gibt dem Bediener eine präzise Kontrolle über Leistungsniveau und Frequenz. Es stellt sicher, dass der Ofen sicher und effizient arbeitet, indem es die Ausgabe an die spezifischen Anforderungen der Schmelze anpasst.

Die Induktionsspule

Obwohl technisch gesehen Teil des Ofenkörpers, ist die Induktionsspule die letzte Komponente des elektrischen Kreises. Diese große, wassergekühlte Kupferspule erhält den hochstromigen, frequenzgeregelten Strom vom Versorgungssystem. Der Strom, der durch sie fließt, erzeugt das starke Magnetfeld, das die Grundlage der Induktionserwärmung bildet.

Warum Frequenz und Spannung entscheidend sind

Die Wirksamkeit eines Induktionsofens wird durch die Eigenschaften der ihm zugeführten Leistung bestimmt. Die Spannung und Frequenz sind nicht willkürlich; sie sind grundlegende technische Parameter.

Die Rolle der Frequenz

Die Frequenz des Wechselstroms bestimmt, wie das Magnetfeld mit der Metallcharge interagiert. Dies wird als „Skin-Effekt“ bezeichnet, bei dem höhere Frequenzen den induzierten Strom nahe der Oberfläche des Materials konzentrieren.

- Niedrige Frequenzen (z. B. 50 Hz - 500 Hz): Diese Leistung dringt tiefer in die Schmelze ein und erzeugt eine starke Rührwirkung. Dies ist ideal für große Öfen, die große Schrottstücke einschmelzen, da es Temperatur- und chemische Gleichmäßigkeit fördert.

- Mittlere bis hohe Frequenzen (z. B. 1 kHz - 10 kHz+): Diese Leistung ist stärker auf die Oberfläche konzentriert. Sie ist sehr effizient für kleinere Öfen, das Schmelzen feinerer Materialien oder Anwendungen, bei denen weniger Rühren erwünscht ist.

Die Bedeutung von Spannung und Leistung

Die an das System angelegte Spannung bestimmt die maximale Leistung, die an die Spule abgegeben werden kann. Ein höheres Leistungsniveau führt direkt zu einer schnelleren Schmelzrate. Sicherzustellen, dass das Netzteil den Bedarf des Ofens decken kann, ist entscheidend, um Produktionsziele zu erreichen.

Verständnis der Kompromisse

Die Auswahl oder der Betrieb eines Netzteils beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzige „beste“ Lösung, sondern nur diejenige, die für die Anwendung richtig ist.

Effizienz vs. Flexibilität

Ein Netzteil mit fester Frequenz, das für einen bestimmten Ofen und ein bestimmtes Material entwickelt wurde, kann sehr effizient sein. Eine frequenzvariable Versorgung bietet jedoch die Flexibilität, verschiedene Chargengrößen oder Materialtypen effizient zu schmelzen, oft zu höheren Anfangskosten und höherer Komplexität.

Leistungskapazität vs. Infrastruktur

Ein Hochleistungsofen kann den Durchsatz dramatisch erhöhen, stellt aber erhebliche Anforderungen an die elektrische Infrastruktur eines Betriebs. Die Kosten für die Aufrüstung von Transformatoren, Schaltanlagen und Verkabelung müssen bei der Entscheidung für ein leistungsstärkeres System berücksichtigt werden.

Rührwirkung vs. Feuerfestmaterial-Lebensdauer

Die starke Rührwirkung, die durch Niederfrequenz-Netzteile erzeugt wird, ist ausgezeichnet für metallurgische Homogenität. Diese heftige Bewegung kann jedoch auch die Erosion der Feuerfestauskleidung des Ofens beschleunigen, was zu erhöhten Wartungskosten und Ausfallzeiten führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre operativen Ziele sollten Ihre Netzteilstrategie bestimmen.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, konstanten Produktion liegt: Priorisieren Sie ein Hochleistungs-, Niederfrequenzsystem, das präzise auf Ihre Ofengröße abgestimmt ist, um maximale Schmelzrate und metallurgisches Rühren zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für F&E oder Speziallegierungen liegt: Ein frequenzvariables Netzteil ist die überlegene Wahl, da es Ihnen ermöglicht, das Erhitzen und Rühren für eine breite Palette von Materialien und Chargengrößen zu optimieren.

Letztendlich ist die Betrachtung des Netzteils als das integrierte Kontrollzentrum des Ofens – und nicht nur als dessen „Stecker“ – der Schlüssel zur Erschließung von Betriebseffizienz und Qualität.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wichtige Überlegung |

|---|---|---|

| Stromquelleinheit | Wandelt Netz-AC in geregelten AC um | Festkörperelektronik für Effizienz |

| Kondensatorbank | Korrigiert den Leistungsfaktor für Effizienz | Gleicht die Induktivität der Induktionsspule aus |

| Steuerungssystem | Überwacht und passt Leistung & Frequenz an | Gewährleistet Sicherheit und Prozessoptimierung |

| Frequenz | Bestimmt die Heiztiefe und das Rühren | Niedrig (50-500Hz) für tiefes Rühren; Hoch (1kHz+) für Oberflächenerwärmung |

| Spannung/Leistung | Bestimmt die Schmelzrate und Kapazität | Muss zur Ofengröße und Produktionszielen passen |

Bereit, Ihren Schmelzprozess zu optimieren? Das richtige Netzteil ist entscheidend für Effizienz, Qualität und Flexibilität. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsofenanlagen, die auf Ihre spezifischen F&E- oder Produktionsanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems, um Ihre metallurgischen Ziele zu erreichen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und schöpfen Sie das volle Potenzial Ihres Labors aus!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen