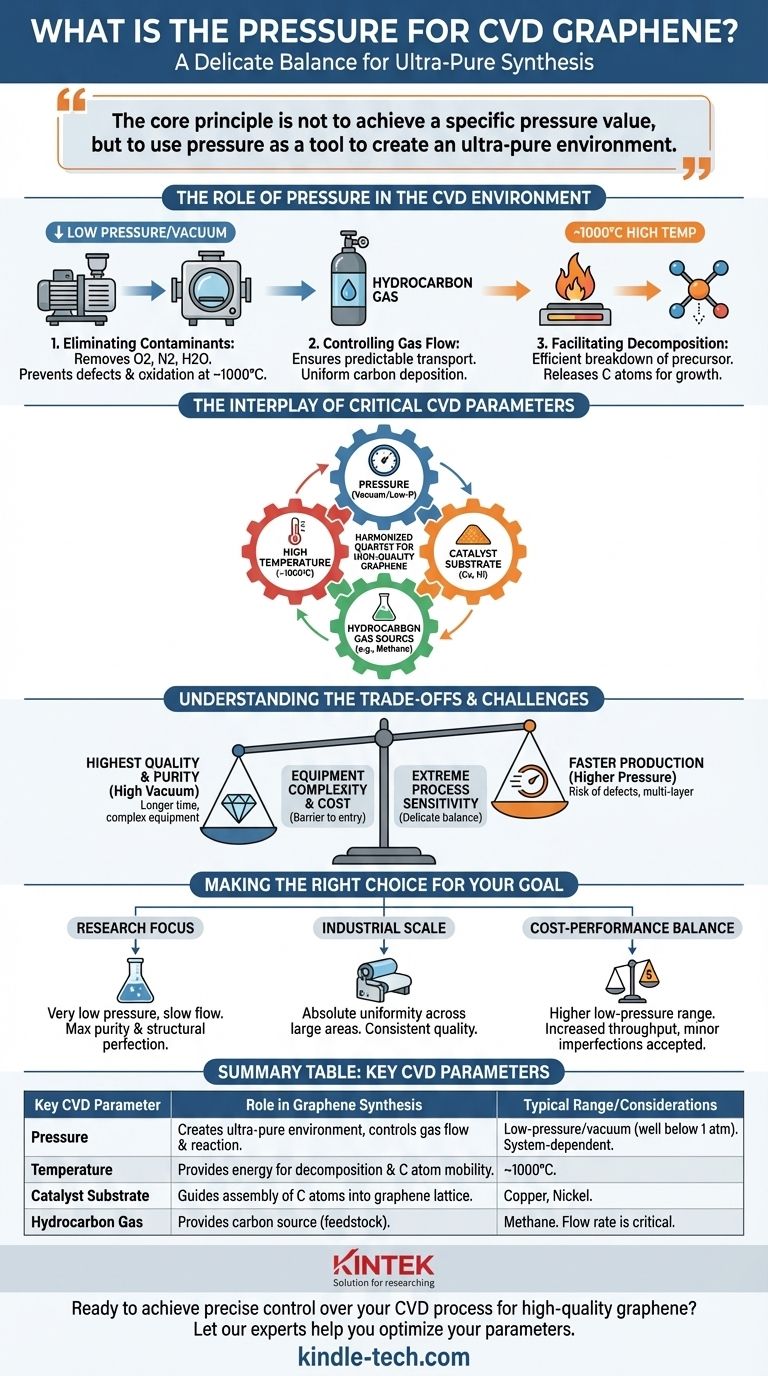

Der optimale Druck für die CVD-Graphensynthese ist keine einzelne Zahl, sondern ein sorgfältig kontrollierter Parameter in einer Umgebung mit niedrigem Druck oder Vakuum. Während die spezifischen Werte je nach Ausrüstung und gewünschtem Ergebnis variieren, wird der Prozess fast universell weit unterhalb des atmosphärischen Drucks durchgeführt. Diese kontrollierte Atmosphäre ist eine unabdingbare Voraussetzung, um Kontaminationen zu verhindern und die präzise Abscheidung von Kohlenstoffatomen auf dem Substrat zu steuern.

Das Kernprinzip besteht nicht darin, einen bestimmten Druckwert zu erreichen, sondern den Druck als Werkzeug zur Schaffung einer ultrareinen Umgebung zu nutzen. Das erfolgreiche Graphenwachstum hängt vom präzisen Zusammenspiel zwischen niedrigem Druck, hoher Temperatur, Gasfluss und dem katalytischen Substrat ab.

Die Rolle des Drucks in der CVD-Umgebung

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein heikler Prozess, bei dem die Kontrolle der Umgebung von größter Bedeutung ist. Der Druck ist einer der kritischsten Hebel zur Steuerung dieser Umgebung und beeinflusst direkt die Qualität und Reinheit des resultierenden Graphenfilms.

Beseitigung von Verunreinigungen

Bevor Reaktantengase zugeführt werden, wird die Reaktionskammer in einen Vakuumzustand gepumpt. Dieser entscheidende erste Schritt entfernt atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf.

Wären diese Verunreinigungen bei den hohen Betriebstemperaturen (~1000°C) vorhanden, würden sie sofort mit dem Metallsubstrat (z. B. Kupfer) und den Kohlenstoffatomen reagieren, was zu Oxidation, Defekten und einem Fehlschlag des Wachstums führen würde.

Kontrolle des Gasflusses und der Reaktion

Der Betrieb bei niedrigem Druck gewährleistet eine vorhersagbare Transportkinetik der Gase. Er ermöglicht es den Kohlenwasserstoffgasmolekülen (der Kohlenstoffquelle), gleichmäßig über das Substrat zu strömen.

Diese Kontrolle verhindert, dass das Gas vorzeitig in der Kammer reagiert, bevor es das Substrat erreicht, und stellt sicher, dass sich die Kohlenstoffatome gleichmäßig über die gesamte Oberfläche abscheiden, um einen kontinuierlichen, nur ein Atom dicken Film zu bilden.

Ermöglichung der Zersetzung des Vorläufers

Die Kombination aus hoher Temperatur und niedrigem Druck erleichtert die effiziente Aufspaltung (Zersetzung) des Kohlenwasserstoffgases in elementaren Kohlenstoff. Dieser Prozess setzt die Kohlenstoffatome frei, die für die Bildung des Graphengitter auf der katalytischen Metalloberfläche erforderlich sind.

Das Zusammenspiel kritischer CVD-Parameter

Der Druck wirkt nicht isoliert. Er ist Teil eines Quartetts von Schlüsselvariablen, die harmonisiert werden müssen, um hochwertiges Graphen zu erzeugen – ein Punkt, der in erfolgreichen Synthesemethoden immer wieder hervorgehoben wird.

Hohe Temperatur (~1000°C)

Diese liefert die thermische Energie, die erforderlich ist, um die chemischen Bindungen im Kohlenwasserstoffgas aufzubrechen. Sie verleiht den abgeschiedenen Kohlenstoffatomen auch genügend Mobilität, um sich auf der Substratoberfläche in die stabile hexagonale Gitterstruktur des Graphens anzuordnen.

Das Metallsubstrat (Katalysator)

Substrate wie Kupfer und Nickel sind nicht nur passive Oberflächen; sie sind aktive Katalysatoren. Sie senken die für die gesamte Reaktion erforderliche Energie erheblich und leiten die Anordnung der Kohlenstoffatome zu einer einzigen, gleichmäßigen Schicht. Die Wahl des Substrats ist ein bestimmender Faktor für die endgültige Qualität.

Kohlenwasserstoff-Gasquelle

Dies ist der „Rohstoff“, der die Kohlenstoffatome liefert. Die Gasflussrate bestimmt zusammen mit Druck und Temperatur die Wachstumsrate des Graphens. Durch die Anpassung dieser Parameter kann genau gesteuert werden, ob eine einzelne Schicht oder mehrere Schichten Graphen gebildet werden.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD die vielversprechendste Methode für die industrielle Produktion ist, ist sie ein Prozess, der durch seine Empfindlichkeit und die Notwendigkeit einer sorgfältigen Abwägung konkurrierender Faktoren definiert ist.

Das Gleichgewicht zwischen Qualität und Reinheit

Der Betrieb bei möglichst niedrigem Druck (Hochvakuum) führt im Allgemeinen zu den reinsten Graphenfilmen. Dies erfordert jedoch oft längere Prozesszeiten und anspruchsvollere Ausrüstung. Höhere Drücke können die Abscheidung beschleunigen, erhöhen aber das Risiko von Defekten und unerwünschtem mehrschichtigem Wachstum.

Komplexität und Kosten der Ausrüstung

Die Aufrechterhaltung einer stabilen Umgebung mit niedrigem Druck und hoher Temperatur erfordert spezielle und teure Geräte, einschließlich versiegelter Quarzrohröfen und fortschrittlicher Vakuumpumpensysteme. Dies stellt ein erhebliches Eintrittshindernis und einen Schlüsseltreiber für die Kosten bei der Skalierung der Produktion dar.

Extreme Prozesssensitivität

Der gesamte Prozess ist außergewöhnlich empfindlich. Geringfügige Schwankungen von Druck, Temperatur oder Gasfluss können die Qualität der gesamten Charge beeinträchtigen. Diese Empfindlichkeit ist der Grund, warum CVD als ein Prozess gilt, der erhebliches technisches Fachwissen erfordert, um ihn für die industrielle Fertigung zu beherrschen und zu automatisieren.

Die richtige Wahl für Ihr Ziel treffen

Die idealen CVD-Parameter werden vollständig durch die gewünschte Qualität und Anwendung des fertigen Graphenprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von qualitativ hochwertigem, einlagigem Graphen für die Forschung liegt: Sie sollten sehr niedrige Drücke und langsame, kontrollierte Gasflussraten priorisieren, um maximale Reinheit und strukturelle Perfektion zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Roll-to-Roll-Produktion liegt: Die größte Herausforderung besteht darin, die absolute Gleichmäßigkeit von Druck und Temperatur über sehr große Substrate aufrechtzuerhalten, um eine konsistente Qualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Kosten und Leistung liegt: Sie könnten am oberen Ende des Niederdruckbereichs arbeiten, um den Durchsatz zu erhöhen, während Sie akzeptieren, dass der resultierende Film geringfügige Unvollkommenheiten aufweisen kann.

Letztendlich geht es bei der Beherrschung von CVD für Graphen nicht darum, eine magische Zahl für den Druck zu finden, sondern darum, ein dynamisches System miteinander verbundener Variablen zu verstehen und zu kontrollieren.

Zusammenfassungstabelle:

| Wichtiger CVD-Parameter | Rolle bei der Graphensynthese | Typischer Bereich/Überlegungen |

|---|---|---|

| Druck | Schafft ultrareine Umgebung, steuert Gasfluss und Reaktionskinetik. | Niedriger Druck/Vakuum (weit unter 1 atm). Der spezifische Wert hängt vom System ab. |

| Temperatur | Liefert Energie für die Gaszersetzung und die Mobilität der Kohlenstoffatome. | ~1000°C. |

| Katalytisches Substrat | Leitet die Anordnung der Kohlenstoffatome zu einem Graphengitter. | Kupfer, Nickel. |

| Kohlenwasserstoffgas | Liefert die Kohlenstoffquelle (Rohmaterial) für das Wachstum. | Methan üblich. Die Durchflussrate ist entscheidend. |

Sind Sie bereit, eine präzise Kontrolle über Ihren CVD-Prozess für hochwertiges Graphen zu erlangen?

Die Synthese von hochreinem Graphen erfordert ein tiefes Verständnis dafür, wie Druck, Temperatur und Gasfluss interagieren. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die die stabilen, kontrollierten Umgebungen bieten, die für erfolgreiche Forschung und Entwicklung notwendig sind.

Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Ofens und der richtigen Vakuumsysteme helfen, um Ihre Parameter zu optimieren und Ihre spezifischen Ziele zu erreichen, sei es für bahnbrechende Forschung oder skalierbare Produktion.

Kontaktieren Sie KINTEK noch heute, um die CVD-Anforderungen Ihres Labors zu besprechen und wie wir Ihre Innovation unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

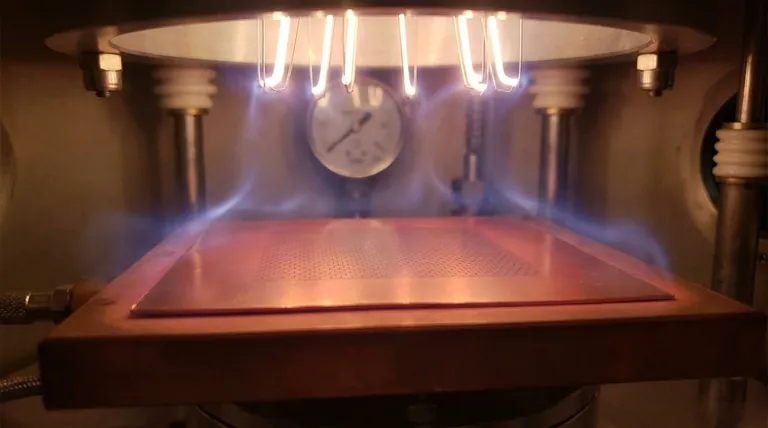

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien