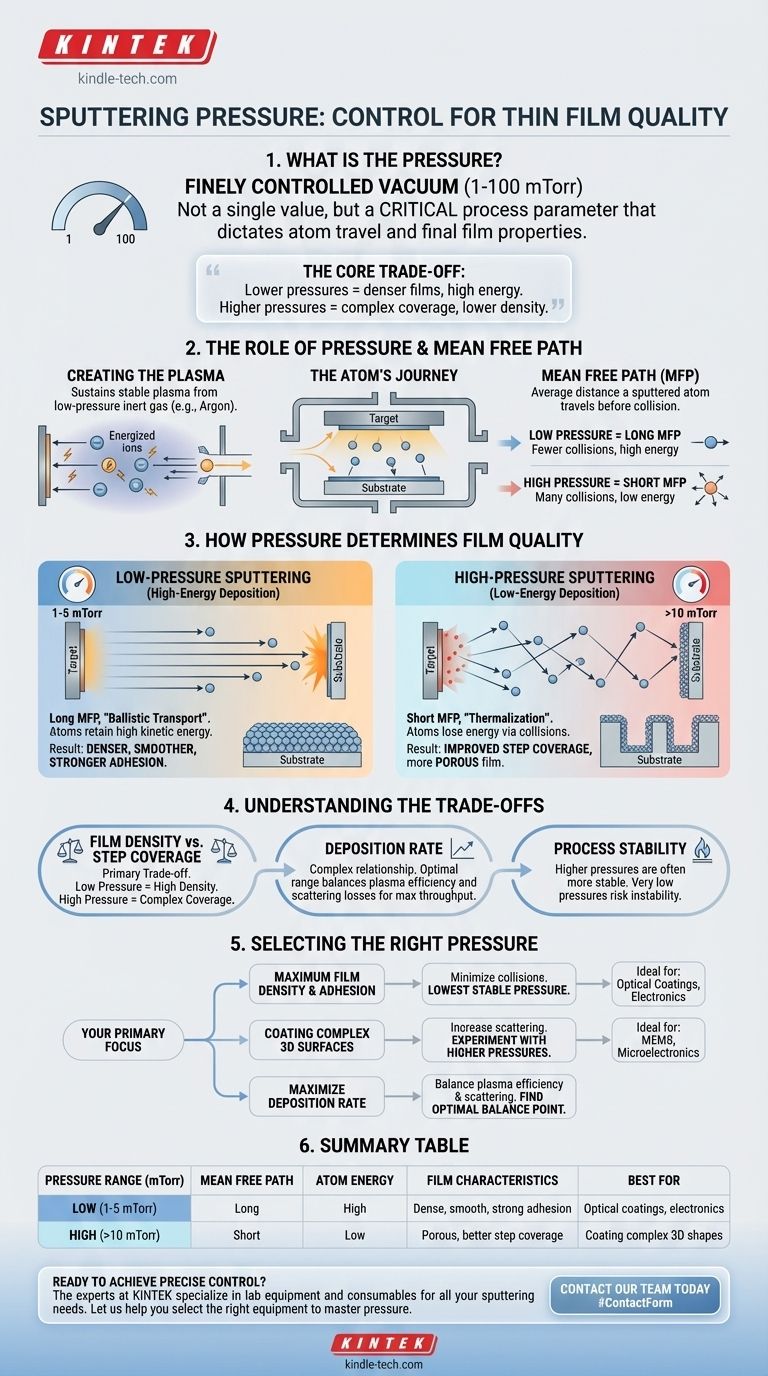

Beim Sputtern ist der Arbeitsdruck ein fein kontrolliertes Vakuum, das typischerweise zwischen 1 und 100 Millitorr (mTorr) gehalten wird. Dies ist kein einzelner fester Wert, sondern ein kritischer Prozessparameter, der bewusst angepasst wird. Der gewählte Druck bestimmt direkt, wie gesputterte Atome vom Quellmaterial zu Ihrem Substrat gelangen, und legt damit die endgültigen Eigenschaften der abgeschiedenen Dünnschicht fest.

Die Wahl des Sputterdrucks stellt einen zentralen Kompromiss bei der Dünnschichtabscheidung dar. Niedrigere Drücke führen zu dichteren, qualitativ hochwertigeren Filmen, da Atome mit mehr Energie reisen können, während höhere Drücke die Beschichtung komplexer Formen verbessern können, oft jedoch auf Kosten der Filmdichte.

Die Rolle des Drucks im Sputterprozess

Um die Auswirkung des Drucks zu verstehen, müssen Sie zunächst den Weg eines gesputterten Atoms verstehen. Der Prozess beginnt in einer Vakuumkammer, die mit einer kleinen Menge eines Inertgases, meist Argon, gefüllt ist.

Erzeugung des Plasmas

Der Sputterprozess basiert auf einem Plasma, einem Materiezustand, der durch Energiezufuhr zu diesem Niederdruckgas erzeugt wird. Der Druck muss hoch genug sein, um genügend Gasatome für die Aufrechterhaltung eines stabilen Plasmas bereitzustellen, aber niedrig genug, um als Vakuumumgebung zu gelten.

Definition der mittleren freien Weglänge

Sobald ein Atom vom Targetmaterial ausgestoßen wird, muss es zum Substrat gelangen. Der wichtigste Faktor, der diese Reise bestimmt, ist die mittlere freie Weglänge (MFP).

Die MFP ist die durchschnittliche Strecke, die ein Teilchen – in diesem Fall ein gesputtertes Atom – zurücklegen kann, bevor es mit einem Hintergrundgasatom (z. B. einem Argonatom) kollidiert.

Der Zusammenhang zwischen Druck und mittlerer freier Weglänge

Die Beziehung ist einfach und direkt:

- Niedriger Druck = Lange mittlere freie Weglänge

- Hoher Druck = Kurze mittlere freie Weglänge

Dieses einzige Prinzip ist der Schlüssel zur Steuerung der Energie der abscheidenden Partikel und damit der Qualität Ihres Films.

Wie der Druck die Filmqualität bestimmt

Die Energie, mit der Atome auf der Substratoberfläche ankommen, bestimmt, wie sie sich anordnen. Eine höhere Energie ermöglicht es den Atomen, sich zu bewegen und ideale Positionen zu finden, was zu einer überlegenen Filmstruktur führt.

Niederdruck-Sputtern (Hochenergieabscheidung)

Bei niedrigeren Drücken (z. B. 1-5 mTorr) kann die mittlere freie Weglänge so lang sein wie die Kammer selbst. Gesputterte Atome bewegen sich vom Target zum Substrat mit wenigen oder keinen Kollisionen.

Dieser "ballistische" Transport bedeutet, dass die Atome den größten Teil ihrer anfänglichen hohen kinetischen Energie behalten. Dieser energetische Beschuss führt zu Filmen, die dichter, glatter und eine stärkere Haftung am Substrat aufweisen.

Hochdruck-Sputtern (Niedrigenergieabscheidung)

Bei höheren Drücken (z. B. >10 mTorr) wird die mittlere freie Weglänge sehr kurz. Ein gesputtertes Atom wird auf seinem Weg zum Substrat zahlreiche Kollisionen mit Gasatomen erleiden.

Jede Kollision entzieht dem gesputterten Atom Energie. Die Atome erreichen das Substrat mit sehr geringer Energie, ein Prozess, der als "Thermisierung" bekannt ist.

Diese Streuung führt dazu, dass Atome aus vielen verschiedenen Winkeln ankommen. Dies kann zwar die Stufenabdeckung verbessern – die Fähigkeit, die Seitenwände von Gräben oder anderen komplexen 3D-Strukturen zu beschichten – führt aber typischerweise zu einem poröseren und weniger dichten Film.

Die Kompromisse verstehen

Die Anpassung des Drucks bedeutet nie, einen "richtigen" Wert zu finden; es geht darum, konkurrierende Ziele auszugleichen.

Filmdichte vs. Stufenabdeckung

Dies ist der primäre Kompromiss. Für Anwendungen, die hohe Leistung erfordern, wie z. B. optische Beschichtungen oder elektrische Leiter, ist die Maximierung der Dichte entscheidend, was Sie zu niedrigeren Drücken drängt. Für die Beschichtung komplexer Topographien in MEMS oder der Mikroelektronik müssen Sie möglicherweise den Druck erhöhen, um eine ausreichende Abdeckung zu gewährleisten, wobei Sie eine potenzielle Abnahme der Filmdichte in Kauf nehmen.

Abscheiderate

Die Beziehung zwischen Druck und Abscheiderate ist komplex. Bei sehr niedrigen Drücken kann es schwierig sein, ein dichtes, effizientes Plasma aufrechtzuerhalten, was die Rate verringern kann. Umgekehrt können bei sehr hohen Drücken übermäßige Streuung verhindern, dass gesputterte Atome das Substrat erreichen, was ebenfalls die Rate verringert. Es gibt oft einen optimalen Druckbereich zur Maximierung des Durchsatzes.

Prozessstabilität

Die Aufrechterhaltung einer stabilen Plasmaentladung ist bei etwas höheren Drücken im Allgemeinen einfacher. Der Betrieb bei den niedrigstmöglichen Drücken kann manchmal das Risiko einer Prozessinstabilität bergen, bei der das Plasma flackern oder erlöschen kann. Die Fähigkeiten Ihres Systems definieren die untere Grenze Ihres praktischen Arbeitsbereichs.

Den richtigen Druck für Ihre Anwendung wählen

Ihre Druckwahl sollte ausschließlich vom gewünschten Ergebnis für Ihre Dünnschicht abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdichte und Haftung liegt: Ihr Ziel ist es, Kollisionen im Flug zu minimieren. Sie sollten bei dem niedrigsten stabilen Druck arbeiten, den Ihr System erreichen kann, um eine hochenergetische, ballistische Abscheidung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Oberflächen liegt: Ihr Ziel ist es, die Atomstreuung zu erhöhen. Sie sollten mit höheren Arbeitsdrücken experimentieren, um die Stufenabdeckung zu verbessern, auch wenn dies zu einem weniger dichten Film führt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Sie müssen den optimalen Gleichgewichtspunkt für Ihr spezifisches Material und System finden, bei dem das Plasma effizient ist, aber die Streuverluste noch nicht dominant sind.

Letztendlich ist der Sputterdruck Ihr primärer Hebel zur Steuerung der auf das Substrat übertragenen Energie, wodurch Sie die Mikrostruktur Ihres Films gezielt gestalten können.

Zusammenfassungstabelle:

| Druckbereich (mTorr) | Mittlere freie Weglänge | Atomenergie | Filmeigenschaften | Am besten geeignet für |

|---|---|---|---|---|

| Niedrig (1-5 mTorr) | Lang | Hoch | Dicht, glatt, starke Haftung | Optische Beschichtungen, Elektronik |

| Hoch (>10 mTorr) | Kurz | Niedrig | Porös, bessere Stufenabdeckung | Beschichtung komplexer 3D-Formen |

Möchten Sie eine präzise Kontrolle über Ihre Dünnschichteigenschaften erreichen? Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Sputter- und Abscheidungsanforderungen. Ob Sie optische Beschichtungen, MEMS-Bauteile oder fortschrittliche Elektronik entwickeln, wir können Ihnen helfen, die richtige Ausrüstung auszuwählen, um kritische Parameter wie den Druck zu meistern. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten