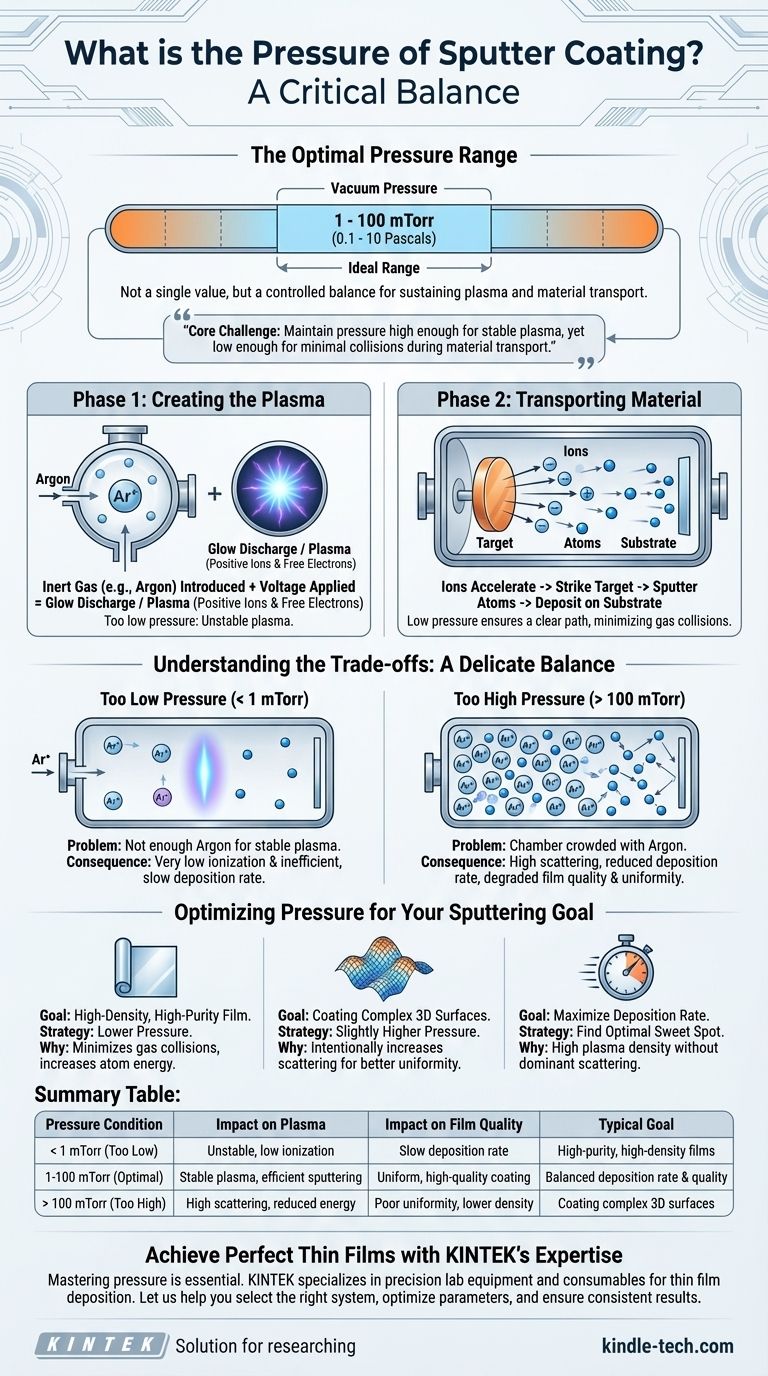

Der Druck für das Sputter-Coating ist kein Einzelwert, sondern ein sorgfältig kontrollierter Bereich innerhalb eines Vakuums, typischerweise zwischen 1 und 100 Millitorr (ungefähr 0,1 bis 10 Pascal). Dieser spezifische Druck ist ein kritischer Parameter, der präzise ausbalanciert werden muss. Er muss niedrig genug sein, um ein Vakuum zu erzeugen, aber hoch genug, um das für den Prozess erforderliche Gasplasma aufrechtzuerhalten.

Die zentrale Herausforderung beim Sputter-Coating besteht darin, einen Druck aufrechtzuerhalten, der hoch genug ist, um ein stabiles Ionenplasma zum Beschuss des Targets zu erzeugen, und gleichzeitig niedrig genug, um sicherzustellen, dass die ausgestoßenen Atome mit minimalen Kollisionen zum Substrat gelangen können.

Die grundlegende Rolle des Gasdrucks

Um das Sputter-Coating zu verstehen, müssen Sie es als einen Prozess betrachten, der in zwei unterschiedlichen Phasen abläuft, die beide vom Druck bestimmt werden. Das gesamte System arbeitet in einer Vakuumkammer.

Phase 1: Erzeugung des Plasmas

Der Prozess beginnt mit der Einführung eines inerten Gases, fast immer Argon, in die Vakuumkammer.

Ein niedriger Druck dieses Gases ist unerlässlich. Eine Spannung wird angelegt, und dieses Gas wird ionisiert, wodurch eine Glimmentladung oder ein Plasma entsteht. Dieses Plasma besteht aus positiv geladenen Argonionen und freien Elektronen.

Ohne eine ausreichende Anzahl von Gasatomen (d.h., wenn der Druck zu niedrig ist), kann kein stabiles Plasma gebildet oder aufrechterhalten werden.

Phase 2: Materialtransport

Die positiv geladenen Argonionen aus dem Plasma werden durch ein elektrisches Feld beschleunigt, wodurch sie mit hoher Energie auf ein Targetmaterial treffen.

Dieser Beschuss stößt Atome aus dem Target aus oder "sputtert" sie. Diese ausgestoßenen Atome bewegen sich dann durch die Kammer und lagern sich auf Ihrer Probe ab, wodurch eine dünne, gleichmäßige Schicht entsteht.

Deshalb muss der Prozess im Vakuum stattfinden. Der niedrige Druck stellt sicher, dass die gesputterten Atome einen freien Weg zum Substrat haben, mit einer geringen Wahrscheinlichkeit, mit herumirrenden Gasmolekülen zu kollidieren.

Die Kompromisse verstehen: Ein heikles Gleichgewicht

Der Erfolg Ihrer Beschichtung hängt vollständig davon ab, wie Sie die Kompromisse zwischen einem zu hohen und einem zu niedrigen Druck handhaben.

Das Problem des "zu niedrigen" Drucks

Wenn der Kammerdruck übermäßig niedrig ist, stehen nicht genügend Argonatome zur Verfügung, um ein dichtes, stabiles Plasma zu erzeugen.

Dies führt zu einer sehr niedrigen Ionisierungsrate, was einen ineffizienten Sputterprozess und eine unpraktisch langsame Abscheiderate auf Ihrer Probe zur Folge hat.

Das Problem des "zu hohen" Drucks

Umgekehrt, wenn der Druck zu hoch ist, ist die Kammer mit Argonatomen überfüllt.

Dies führt dazu, dass die gesputterten Atome auf ihrem Weg zum Substrat häufig mit Gasatomen kollidieren. Diese Kollisionen streuen die gesputterten Atome, wodurch die Abscheiderate reduziert und die Filmqualität und Gleichmäßigkeit beeinträchtigt werden.

Optimierung des Drucks für Ihr Sputterziel

Der ideale Druck ist nicht universell; er hängt von Ihrem Material, der Geometrie Ihres Systems und den gewünschten Eigenschaften Ihrer Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf einer hochdichten, hochreinen Schicht liegt: Sie werden im Allgemeinen am unteren Ende des Druckbereichs arbeiten, um Gaskollisionen zu minimieren und die Energie der am Substrat ankommenden Atome zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, 3D-Oberfläche liegt: Sie können einen etwas höheren Druck verwenden, um die Streuung bewusst zu erhöhen, was dazu beitragen kann, dass sich die Beschichtung gleichmäßiger über nicht-ebene Merkmale ablagert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Sie müssen den optimalen "Sweet Spot" für Ihr spezifisches System finden, bei dem die Plasmadichte hoch ist, aber Streueffekte noch nicht dominant geworden sind.

Letztendlich ist die Kontrolle des Drucks der Schlüssel zur Kontrolle der Qualität und Effizienz Ihres Sputter-Coating-Prozesses.

Zusammenfassungstabelle:

| Druckbedingung | Auswirkung auf Plasma | Auswirkung auf Filmqualität | Typisches Ziel |

|---|---|---|---|

| Zu niedrig (< 1 mTorr) | Instabil, geringe Ionisierung | Langsame Abscheiderate | Hochreine, hochdichte Filme |

| Optimal (1-100 mTorr) | Stabiles Plasma, effizientes Sputtern | Gleichmäßige, hochwertige Beschichtung | Ausgewogene Abscheiderate und Qualität |

| Zu hoch (> 100 mTorr) | Hohe Streuung, reduzierte Energie | Schlechte Gleichmäßigkeit, geringere Dichte | Beschichtung komplexer 3D-Oberflächen |

Erreichen Sie perfekte Dünnschichten mit der Expertise von KINTEK

Die Beherrschung des Sputter-Coating-Drucks ist für reproduzierbare, qualitativ hochwertige Ergebnisse in Ihrem Labor unerlässlich. Ob Sie fortschrittliche Materialien, Halbleiterbauelemente entwickeln oder Oberflächeneigenschaften verbessern, die richtige Ausrüstung und die richtigen Parameter sind entscheidend.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für alle Ihre Dünnschichtabscheidungsanforderungen. Unser Team kann Ihnen bei der Auswahl des idealen Sputtersystems und der Optimierung Ihrer Prozessparameter für maximale Effizienz und Filmqualität helfen.

Wir helfen Ihnen dabei:

- Das richtige Sputtersystem für Ihre spezifische Anwendung auszuwählen

- Druck und andere kritische Parameter für Ihre Materialien zu optimieren

- Eine konsistente, hochwertige Dünnschichtabscheidung sicherzustellen

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an das Sputter-Coating zu besprechen und zu erfahren, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten