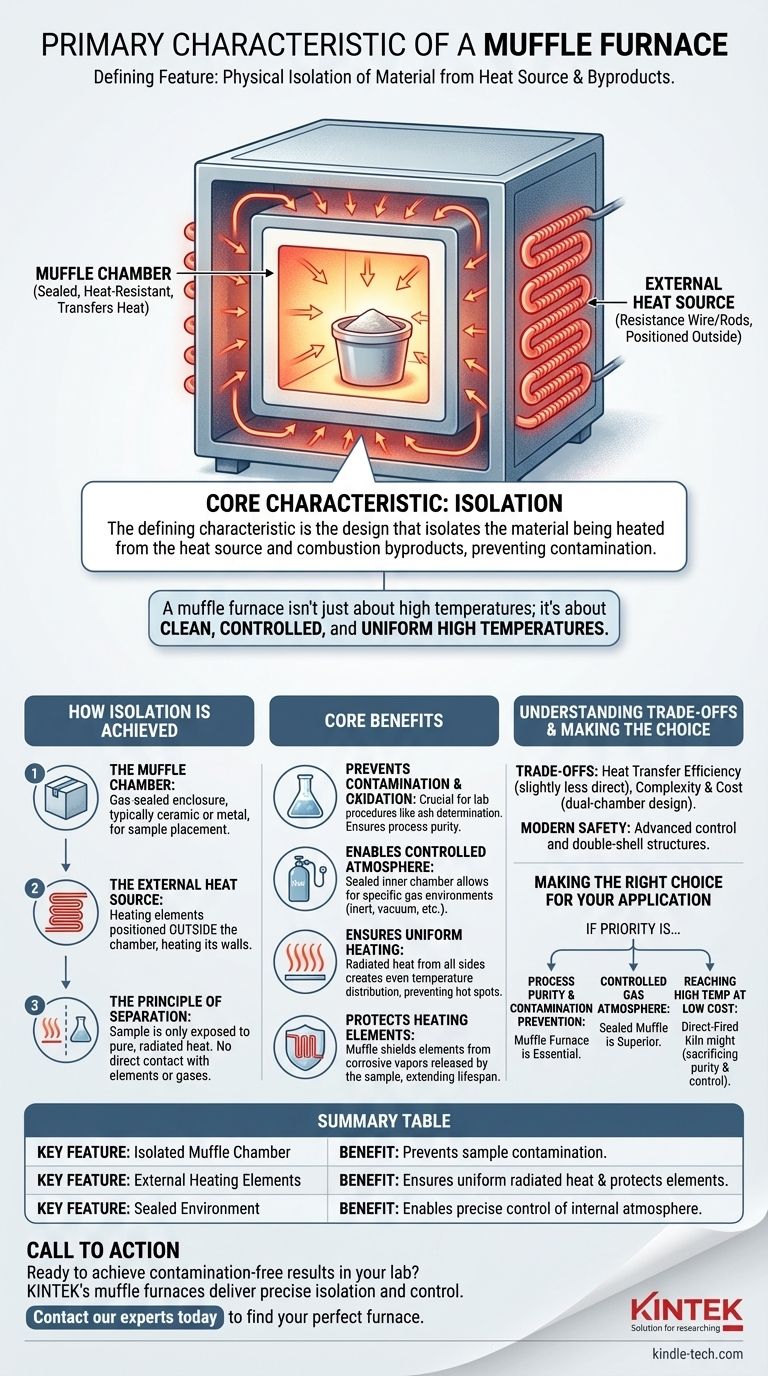

Das entscheidende Merkmal eines Muffelofens ist sein Design, das das zu erhitzende Material physisch von der Wärmequelle und allen Verbrennungsprodukten isoliert. Die Probe wird in eine separate, abgedichtete Kammer – die „Muffel“ – gelegt, die dann von außen beheizt wird. Diese grundlegende Trennung verhindert jegliche Kontamination und gewährleistet die Integrität des Prozesses und des Materials.

Ein Muffelofen dient nicht nur dem Erreichen hoher Temperaturen; es geht darum, saubere, kontrollierte und gleichmäßige hohe Temperaturen zu erzielen. Sein Kernwert liegt in der Schaffung einer reinen Heizumgebung durch die Trennung der Arbeitslast von den Heizelementen und ihren Nebenprodukten.

Wie ein Muffelofen Isolation erreicht

Der Geniestreich des Muffelofens liegt in seiner einfachen, aber effektiven Architektur. Er ist im Wesentlichen ein Ofen im Ofen, der als Barriere fungiert.

Die Muffelkammer

Die „Muffel“ ist die zentrale Komponente. Es handelt sich um ein kastenförmiges, gasdichtes Gehäuse, das typischerweise aus einem Material besteht, das extremen Temperaturen standhält und Wärme effizient überträgt. Das zu behandelnde Material oder die Probe wird ausschließlich in diese Kammer gelegt.

Die externe Wärmequelle

Die Heizelemente, wie z. B. Heizwiderstände, Siliziumkarbidstäbe oder Siliziummolybdänstäbe, sind außerhalb der Muffelkammer positioniert. Sie erwärmen die Wände der Muffel, die wiederum diese Wärme gleichmäßig in die isolierte Kammer abstrahlen.

Das Prinzip der Trennung

Dieses Design stellt sicher, dass die Probe niemals direkten Kontakt mit den Heizelementen oder mit während der Verbrennung entstehenden Gasen hat. Das Einzige, dem die Probe ausgesetzt ist, ist reine, abgestrahlte Wärme in einer eingeschlossenen Umgebung.

Die Kernvorteile dieses Designs

Diese Trennung ist keine willkürliche Designentscheidung; sie bietet entscheidende Vorteile für wissenschaftliche und industrielle Prozesse, bei denen Präzision nicht verhandelbar ist.

Verhindert Kontamination und Oxidation

Dies ist der Hauptzweck. Bei Laborverfahren wie der Aschebestimmung, der Kohleanalyse oder der Materialforschung würden externe Verunreinigungen die Ergebnisse ungültig machen. Die Muffel stellt sicher, dass der Prozess absolut rein ist.

Ermöglicht eine kontrollierte Atmosphäre

Da die Innenkammer abgedichtet ist, können die Bediener die Atmosphäre darin kontrollieren. Dies ermöglicht Prozesse, die eine bestimmte Gasumgebung (wie Stickstoff für Inertgasbeheizung) oder sogar ein Vakuum erfordern, was in einem direkt befeuerten Ofen nicht möglich ist.

Gewährleistet gleichmäßige Erwärmung

Die Wände der Muffel erwärmen sich und strahlen Energie von allen Seiten nach innen ab. Dies erzeugt eine extrem gleichmäßige Temperaturverteilung in der gesamten Kammer, verhindert heiße Stellen und sorgt dafür, dass die gesamte Probe gleichmäßig behandelt wird.

Schützt die Heizelemente

Die Muffel funktioniert auch umgekehrt und schützt den Ofen selbst. Sie schirmt die teuren Heizelemente vor korrosiven Dämpfen oder Gasen ab, die während des Erhitzens aus der Probe freigesetzt werden könnten, und verlängert so die Lebensdauer der Geräte erheblich.

Verständnis der Kompromisse

Obwohl das Muffeldesign äußerst effektiv ist, hat es inhärente Eigenschaften, die Sie bei der Auswahl der richtigen Ausrüstung für Ihre Bedürfnisse berücksichtigen müssen.

Wärmeübertragungseffizienz

Da die Wärme zuerst durch die Wände der Muffel übertragen werden muss, um die Probe zu erreichen, kann der Heizprozess etwas weniger direkt sein als in einem Ofen, bei dem die Probe direkt der Wärmequelle ausgesetzt ist. Moderne Designs sind jedoch sehr effizient.

Komplexität und Kosten

Die Doppelkammerkonstruktion macht einen Muffelofen zu einem komplexeren und oft teureren Gerät als einen einfachen, direkt befeuerten Ofen. Die Kosten werden durch das Maß an Kontrolle und Reinheit gerechtfertigt, das er bietet.

Moderne Sicherheit und Steuerung

Neuere Muffelöfen verfügen über fortschrittliche Funktionen zur Steuerung ihrer Leistung. Dazu gehören oft Doppelmantelkonstruktionen zur Kühlung und ausgeklügelte Temperaturregelsysteme sowie Sicherheitsmechanismen für Überstrom-, Überspannungs- und Leckageschutz.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob ein Muffelofen das richtige Werkzeug ist, bewerten Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und der Vermeidung von Probenkontamination liegt: Ein Muffelofen ist die wesentliche Wahl, da seine isolierte Kammer speziell für diesen Zweck entwickelt wurde.

- Wenn Sie eine spezifische, kontrollierte Gasatmosphäre um Ihre Probe aufrechterhalten müssen: Die abgedichtete Natur der Muffel macht sie jeder direkt befeuerten Alternative weit überlegen.

- Wenn Ihr Hauptaugenmerk einfach darin besteht, eine hohe Temperatur zu den niedrigstmöglichen Kosten zu erreichen: Ein direkt befeuerter Ofen mag ausreichend sein, aber Sie verzichten auf den Schutz, die Gleichmäßigkeit und die Kontrolle, die ein Muffelofen garantiert.

Letztendlich ist die Wahl eines Muffelofens eine Entscheidung, bei der Präzision und Reinheit bei Ihrer Hochtemperaturarbeit im Vordergrund stehen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Isolierte Muffelkammer | Verhindert Probenkontamination durch Heizelemente und Verbrennungsprodukte. |

| Externe Heizelemente | Gewährleistet gleichmäßige, abgestrahlte Wärme und schützt die Elemente vor korrosiven Proben-Dämpfen. |

| Abgedichtete Umgebung | Ermöglicht präzise Kontrolle der internen Atmosphäre (z. B. Inertgas, Vakuum). |

Bereit, kontaminationsfreie Ergebnisse in Ihrem Labor zu erzielen?

KINTEKs Muffelöfen sind mit der präzisen Isolierung und Kontrolle ausgestattet, die Ihre empfindlichen Anwendungen erfordern. Ob Sie Aschebestimmungen, Materialforschung oder andere Prozesse durchführen, die eine reine thermische Umgebung erfordern, unsere Geräte liefern die Zuverlässigkeit und Präzision, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen für die einzigartigen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist das Funktionsprinzip einer Muffelofen? Präzise, kontaminationsfreie Erwärmung erreichen

- Welche Rolle spielt ein Muffelofen in der Fluidmechanik? Ein Schlüsselwerkzeug für die Materialvorbereitung

- Was ist das Funktionsprinzip eines Labor-Muffelofens? Erzielen Sie kontaminationsfreie Hochtemperaturprozesse

- Was sind die verschiedenen Arten der Ascheanalyse? Erklärung der Methoden des Trocken- und Nassveraschung

- Was sind die 3 offiziellen Methoden zur Bestimmung von Asche- und Wassergehalt? Ein Leitfaden zur Proximatanalyse