In der chemischen Industrie besteht der Hauptzweck eines Ofens in der Wärmebehandlung. Dies ist der Prozess der Anwendung hoher, kontrollierter Hitze auf Rohstoffe, Zwischenprodukte oder Endprodukte, um gezielt spezifische und vorhersagbare physikalische und chemische Veränderungen herbeizuführen.

Die Rolle eines Ofens geht weit über einfaches Erhitzen hinaus. Er ist ein präzises Ingenieurwerkzeug, das verwendet wird, um die Struktur und die Eigenschaften eines Materials grundlegend zu verändern und alles von der einfachen chemischen Synthese bis zur Herstellung fortschrittlicher Materialien wie Halbleiter und Luft- und Raumfahrtlegierungen zu ermöglichen.

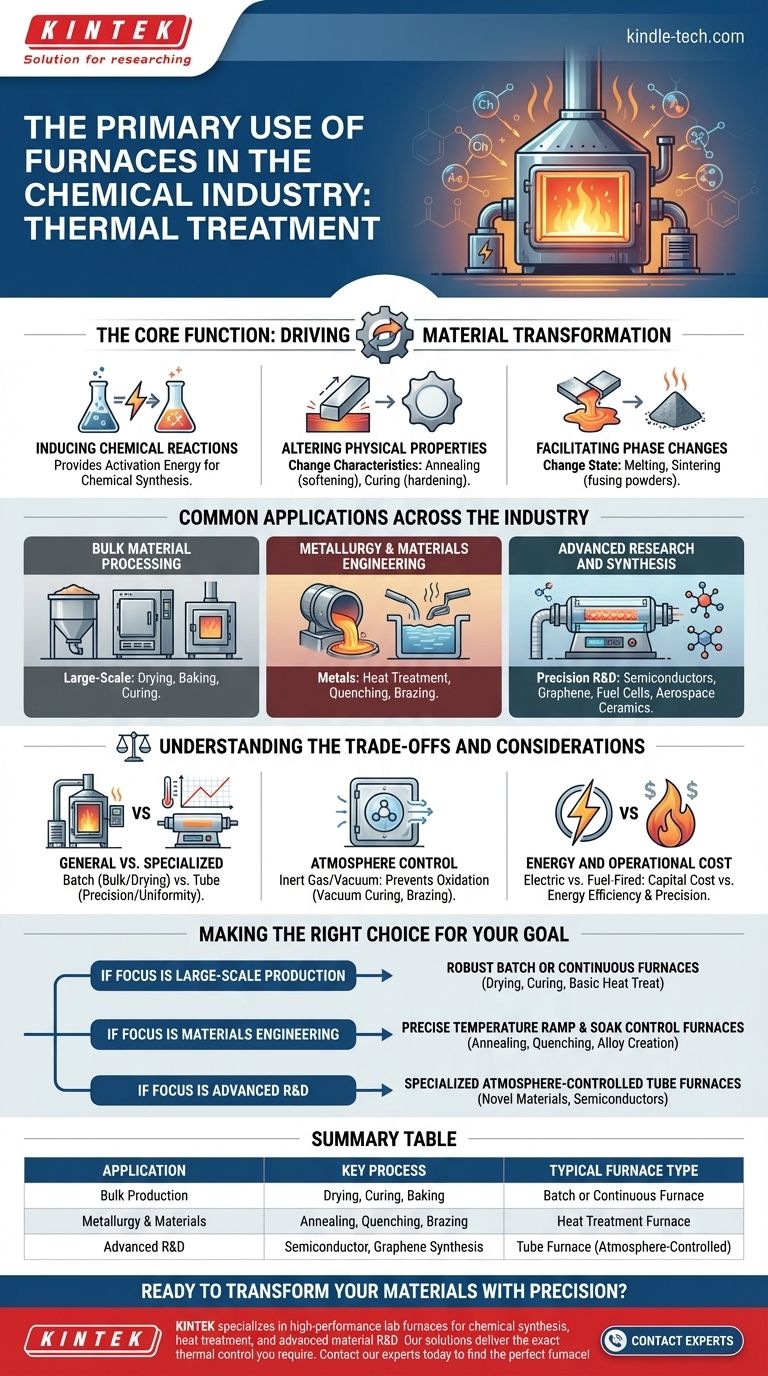

Die Kernfunktion: Materialumwandlung vorantreiben

Ein Ofen ist das Arbeitstier für jeden Prozess, der thermische Energie zur Einleitung einer Veränderung benötigt. Diese Wärmeanwendung ist selten grob; es ist ein sorgfältig kontrollierter Prozess, der darauf ausgelegt ist, ein bestimmtes Ergebnis zu erzielen.

Auslösen chemischer Reaktionen

Viele chemische Reaktionen erfordern einen erheblichen Energieeintrag, bekannt als Aktivierungsenergie, um zu beginnen. Ein Ofen liefert diese Energie in einer kontrollierten Umgebung und ist somit ein grundlegendes Werkzeug für die chemische Synthese.

Veränderung physikalischer Eigenschaften

Wärme kann die physikalischen Eigenschaften eines Materials radikal verändern, ohne seine chemische Formel zu ändern. Prozesse wie das Glühen erweichen Metalle, um sie bearbeitbarer zu machen, während das Härten Polymere und Keramiken aushärtet, um ihre endgültige Festigkeit zu erreichen.

Ermöglichung von Phasenübergängen

Die intuitivste Verwendung eines Ofens ist die Zustandsänderung eines Materials. Dazu gehört das Schmelzen fester Metalle zur Herstellung von Legierungen oder das Sintern feiner Pulver, bis sie zu einem festen, dichten Objekt verschmelzen, ein Schlüsselprozess in der Keramik und Pulvermetallurgie.

Häufige Anwendungen in der gesamten Industrie

Das Prinzip der Wärmebehandlung wird in einer Vielzahl von Prozessen angewendet, von der Massenproduktion bis hin zu hochspezialisierter Forschung und Entwicklung.

Massenmaterialverarbeitung

In der Großproduktion werden Öfen für grundlegende Schritte verwendet. Dazu gehören Trocknen zur Entfernung von Feuchtigkeit, Brennen zum Fixieren von Beschichtungen oder Aushärten großer Chargen von Verbundwerkstoffen.

Metallurgie und Werkstofftechnik

Öfen sind unerlässlich für die Herstellung und Veredelung von Metallen. Zu den Schlüsselprozessen gehören die Wärmebehandlung zur Verbesserung von Festigkeit und Haltbarkeit, das Abschrecken (schnelles Abkühlen), um eine bestimmte Kristallstruktur zu fixieren, und das Hartlöten zum Verbinden von Metallkomponenten.

Fortschrittliche Forschung und Synthese

Spezialisierte Öfen, wie Rohröfen, bieten die extreme Präzision, die für zukunftsweisende Anwendungen erforderlich ist. Sie sind entscheidend für die Herstellung von Hochleistungsmaterialien wie Halbleitern, Festoxid-Brennstoffzellen, Graphen und fortschrittlicher Luft- und Raumfahrtkeramik.

Abwägungen und Überlegungen verstehen

Die Auswahl eines Ofens ist keine Einheitslösung. Die Wahl hängt vollständig von den Prozessanforderungen ab, da verschiedene Bauarten unterschiedliche Vorteile und Einschränkungen bieten.

Allzweck- vs. Spezialöfen

Ein großer Chargenofen eignet sich hervorragend zum Trocknen von Tonnen von Rohmaterial, verfügt jedoch nicht über die Präzision für empfindliche Arbeiten. Im Gegensatz dazu bietet ein horizontaler oder Drehrohr-Ofen eine außergewöhnliche Temperaturuniformität und -kontrolle, was für die Herstellung beispielsweise eines Halbleiterwafers nicht verhandelbar ist.

Atmosphärenkontrolle

Viele Hochtemperaturreaktionen werden durch den Kontakt mit Sauerstoff ruiniert. Fortschrittliche Öfen ermöglichen eine präzise Atmosphärenkontrolle und ermöglichen Prozesse wie Vakuumhärtung oder Löten in einer Inertgasatmosphäre. Dies verhindert unerwünschte Oxidation und gewährleistet die Materialreinheit.

Energie- und Betriebskosten

Industrieöfen sind extrem energieintensiv. Die Entscheidung zwischen einem Elektroofen und einem befeuerten Ofen beinhaltet einen komplexen Kompromiss zwischen Investitionskosten, Energiepreisen, Temperaturpräzision und Umweltauflagen.

Die richtige Wahl für Ihr Ziel treffen

Der richtige thermische Prozess wird durch Ihr Endziel bestimmt. Der Ofen ist lediglich das Werkzeug zur Durchführung dieses Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion liegt: Sie werden wahrscheinlich robuste Chargen- oder Durchlauföfen für Prozesse wie Trocknen, Härten oder einfache Wärmebehandlung verwenden.

- Wenn Ihr Hauptaugenmerk auf der Werkstofftechnik liegt: Sie benötigen Öfen mit präzisen Temperaturrampen- und Haltezeitsteuerungen für Prozesse wie Glühen, Abschrecken und Legierungsherstellung.

- Wenn Ihr Hauptaugenmerk auf der fortgeschrittenen Forschung und Entwicklung liegt: Spezialisierte Rohröfen mit integrierter Atmosphärenkontrolle sind unerlässlich für die Synthese neuartiger Materialien wie Brennstoffzellen, Verbundwerkstoffe oder Halbleiter.

Letztendlich ist der Ofen das primäre Instrument zur Umwandlung des Potenzials von Rohstoffen in die Realität wertvoller, funktionaler Produkte.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Typischer Ofentyp |

|---|---|---|

| Massenproduktion | Trocknen, Härten, Brennen | Chargen- oder Durchlaufofen |

| Metallurgie & Materialien | Glühen, Abschrecken, Hartlöten | Wärmebehandlungsofen |

| Fortgeschrittene F&E | Halbleiter-, Graphensynthese | Rohrofen (Atmosphärenkontrolliert) |

Bereit, Ihre Materialien präzise zu transformieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen für chemische Synthese, Wärmebehandlung und die F&E fortschrittlicher Materialien. Ob Sie robuste Chargenöfen für die Produktion oder atmosphärenkontrollierte Rohröfen für empfindliche Forschung benötigen, unsere Lösungen liefern genau die thermische Kontrolle, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Anwendung in der chemischen Industrie zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie pflegt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Ausrüstung maximieren

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C

- Was ist ein Muffelofen-Test? Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihr Labor

- Welchen Temperaturbereich hat ein Muffelofen? Wählen Sie die richtige Temperatur für Ihr Labor

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung