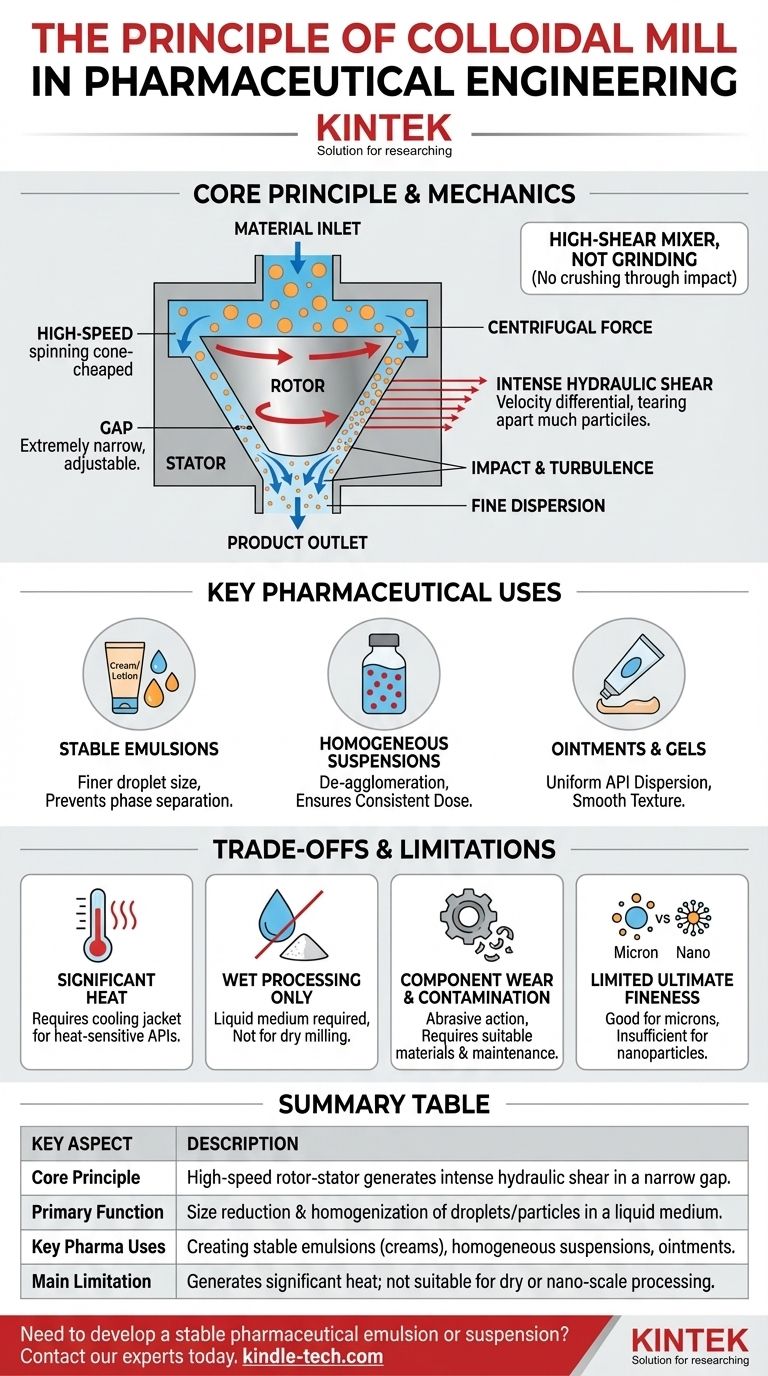

Das Kernprinzip einer Kolloidmühle ist die Nutzung hoher mechanischer Geschwindigkeit, um intensive hydraulische Scherung und Turbulenzen zu erzeugen. Diese Wirkung wird erreicht, indem eine flüssige oder halbfeste Substanz durch einen sehr engen, präzise kontrollierten Spalt zwischen einem sich schnell drehenden Rotor und einem feststehenden Stator geleitet wird. Die resultierenden Kräfte zerkleinern, dispergieren und homogenisieren Partikel oder Tröpfchen in der Flüssigkeit.

Eine Kolloidmühle ist keine Mahlmaschine, die Partikel durch Aufprall zerkleinert. Stattdessen fungiert sie als Hochscher-Rotor-Stator-Mischer, der speziell dafür entwickelt wurde, die Tröpfchengröße in Emulsionen zu reduzieren und feste Partikel in flüssigen Suspensionen zu deagglomerieren, um ein stabiles, homogenes Endprodukt zu erzeugen.

Die Mechanik der Hochscherwirkung

Um das Prinzip zu verstehen, müssen wir uns zunächst die Kernkomponenten und die von ihnen erzeugten Kräfte ansehen. Der gesamte Prozess ist darauf ausgelegt, das Material extremen, lokalisierten Energien auszusetzen.

Das Rotor-Stator-Design

Das Herzstück der Mühle besteht aus einer sich schnell drehenden Komponente, dem Rotor, der sich innerhalb einer feststehenden Komponente, dem Stator, dreht. Beide Teile sind oft kegelförmig und können gezahnt, gerillt oder texturiert sein.

Das entscheidende Merkmal ist der extrem kleine Abstand oder Spalt zwischen Rotor und Stator, der einstellbar ist.

Die Rolle der Zentrifugalkraft

Das Material wird in die Mitte des Rotors eingeführt. Wenn sich der Rotor mit sehr hoher Geschwindigkeit dreht (typischerweise 3.000 bis 20.000 U/min), schleudert eine starke Zentrifugalkraft das Material nach außen in Richtung des Spalts zwischen Rotor und Stator.

Intensive Hydraulische Scherung

Wenn das Material in den engen Spalt gepresst wird, wird es einem enormen Geschwindigkeitsunterschied ausgesetzt. Die Flüssigkeitsschicht, die mit dem Rotor in Kontakt steht, bewegt sich mit hoher Geschwindigkeit, während die Schicht, die mit dem Stator in Kontakt steht, stationär ist.

Dieser Unterschied erzeugt eine intensive hydraulische Scherung, die die Hauptkraft für die Größenreduzierung ist. Sie wirkt wie unzählige mikroskopisch kleine Scheren, die Tröpfchen auseinanderreißen und Ansammlungen fester Partikel aufbrechen.

Aufprall und Turbulenz

Zusätzlich zur Scherung erfährt das Material hochfrequente mechanische Effekte. Wenn es den Spalt mit hoher Geschwindigkeit verlässt, prallt es gegen die Oberflächen des Stators und erfährt extreme Turbulenzen, was weiter zur Dispergierung und Homogenisierung beiträgt.

Warum dieses Prinzip in der Pharmazie wichtig ist

Die kontrollierte Anwendung hoher Scherkräfte ist für die Herstellung vieler gängiger pharmazeutischer Darreichungsformen unerlässlich. Das Ziel ist nicht nur die Größenreduzierung, sondern auch die Stabilität und Konsistenz.

Herstellung stabiler Emulsionen

Bei Produkten wie Cremes, Lotionen und sterilen intravenösen Emulsionen wird die Kolloidmühle verwendet, um Öl- und Wassertröpfchen auf eine sehr feine Größe zu zerlegen. Dies erzeugt eine große Oberfläche und ermöglicht es den Emulgatoren, wirksam zu arbeiten, wodurch verhindert wird, dass sich die Mischung im Laufe der Zeit trennt.

Herstellung homogener Suspensionen

In flüssigen Suspensionen (z. B. orale Antibiotika, Antazida) ist der Wirkstoff ein unlösliches Feststoff. Eine Kolloidmühle stellt sicher, dass diese festen Partikel deagglomeriert und gleichmäßig in der Flüssigkeit verteilt werden, was eine konsistente Dosis in jeder Entnahme garantiert.

Herstellung von Salben und Gelen

Die homogenisierende Wirkung der Mühle wird auch genutzt, um sicherzustellen, dass pharmazeutische Wirkstoffe (APIs) fein und gleichmäßig in einer halbfesten Basis für Salben dispergiert werden, wodurch eine glatte Textur entsteht und die therapeutische Wirksamkeit gewährleistet wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie leistungsstark ist, ist die Kolloidmühle keine universelle Lösung. Ihr Funktionsprinzip bringt spezifische Einschränkungen mit sich, die entscheidend zu berücksichtigen sind.

Erhebliche Wärmeentwicklung

Die intensive Energie und Reibung, die bei der Hochschermahlung entstehen, erzeugen erhebliche Wärme. Dies kann für thermolabile (wärmeempfindliche) APIs oder Formulierungen schädlich sein. Die meisten industriellen Kolloidmühlen verfügen über einen Kühlmantel, um dieses Problem zu mildern.

Nicht für Trockenmahlung geeignet

Das Prinzip der hydraulischen Scherung erfordert grundsätzlich ein flüssiges Medium. Kolloidmühlen werden ausschließlich für die Nassverarbeitung verwendet und können nicht zum Mahlen trockener Pulver eingesetzt werden.

Bauteilverschleiß und Kontamination

Bei abrasiven Materialien kann die Hochgeschwindigkeitswirkung zu Verschleiß an Rotor- und Statoroberflächen führen. Dies kann eine Quelle für metallische Kontamination sein und erfordert regelmäßige Wartung sowie die Auswahl von Materialien, die für den pharmazeutischen Einsatz geeignet sind (z. B. Edelstahl 316L).

Begrenzte ultimative Feinheit

Obwohl sie hervorragend geeignet ist, Partikel in den niedrigen Mikrometerbereich zu reduzieren, erreicht eine Kolloidmühle möglicherweise nicht die Nanometer-Partikelgrößen, die mit Technologien wie Hochdruckhomogenisatoren oder Nassmahlanlagen möglich sind.

Anwendung auf Ihre Formulierung

Die Wahl der richtigen Verarbeitungsmethode hängt vollständig von den physikalischen Eigenschaften und den Stabilitätsanforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer stabilen Creme oder Lotion (Emulsion) liegt: Die Kolloidmühle ist eine ausgezeichnete Wahl, um die Tröpfchengröße zu reduzieren, Phasentrennung zu verhindern und die gewünschte Textur zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer gleichmäßigen Dosierung in einer flüssigen Suspension liegt: Die homogenisierende Wirkung der Mühle ist ideal, um Partikel zu deagglomerieren und eine gleichmäßige Verteilung des Wirkstoffs zu gewährleisten.

- Wenn Sie mit einem stark hitzeempfindlichen Wirkstoff arbeiten: Sie müssen eine Mühle mit einem effektiven Kühlmantel verwenden oder niedrigere Energiemischverfahren in Betracht ziehen, falls die erzeugte Wärme nicht kontrolliert werden kann.

- Wenn Ihr Ziel die Herstellung von Nanopartikeln zur verbesserten Bioverfügbarkeit ist: Eine Kolloidmühle ist wahrscheinlich nicht ausreichend; Sie sollten stattdessen Hochdruckhomogenisierung oder Nano-Mahlverfahren prüfen.

Das Verständnis des Prinzips der kontrollierten hydraulischen Scherung ist der Schlüssel zur effektiven Nutzung der Kolloidmühle für robuste, stabile und wirksame pharmazeutische Formulierungen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Hochgeschwindigkeits-Rotor-Stator erzeugt intensive hydraulische Scherung in einem engen Spalt. |

| Hauptfunktion | Größenreduzierung & Homogenisierung von Tröpfchen/Partikeln in einem flüssigen Medium (Nassverarbeitung). |

| Wichtigste pharmazeutische Anwendungen | Herstellung stabiler Emulsionen (Cremes, Lotionen), homogener Suspensionen (orale Antibiotika), Salben. |

| Haupteinschränkung | Erzeugt erhebliche Wärme; nicht geeignet für trockene Pulver oder die Herstellung von Nanopartikeln. |

Müssen Sie eine stabile pharmazeutische Emulsion oder Suspension entwickeln?

KINTEK ist spezialisiert auf Präzisionslaborgeräte für die pharmazeutische Technik. Unsere Expertise kann Ihnen bei der Auswahl der richtigen Kolloidmühle oder Homogenisierungstechnologie helfen, um sicherzustellen, dass Ihre Formulierungen die erforderliche Stabilität, Konsistenz und Dosierungsgleichmäßigkeit erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und wie wir Ihre F&E- und Produktionsziele mit zuverlässigen Geräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Mörserschleifmaschine zur Probenvorbereitung

Andere fragen auch

- Was ist die Hauptfunktion des Mahlprozesses bei LiCoO2/LSPS-Mischungen? Optimierung der Leitfähigkeit von Festkörperbatterien

- Was ist die vorbeugende Wartung einer Kugelmühle? Gewährleistung maximaler Betriebszeit und Zuverlässigkeit

- Was beeinflusst die Effizienz von Kugelmühlen? Optimieren Sie Mahlgeschwindigkeit, Mahlkörper und Material für Spitzenleistung

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation