Im Kern ist die physikalische Gasphasenabscheidung (PVD) eine Familie von vakuumbasierten Prozessen, die zur Herstellung von Hochleistungsdünnschichten und -beschichtungen verwendet werden. Das grundlegende Prinzip besteht darin, ein festes Ausgangsmaterial physikalisch in einen Dampf umzuwandeln, diesen Dampf durch eine Vakuumkammer zu transportieren und ihn auf einem Zielobjekt, dem Substrat, kondensieren zu lassen, um einen festen Film zu bilden.

Das zentrale Konzept der PVD ist einfach: Nehmen Sie einen Feststoff, verwandeln Sie ihn im Vakuum in ein Gas und lassen Sie ihn dann auf einer Oberfläche wieder verfestigen. Dieser scheinbar einfache Prozess ermöglicht die Herstellung von Beschichtungen mit Eigenschaften, die sonst oft nicht zu erreichen wären.

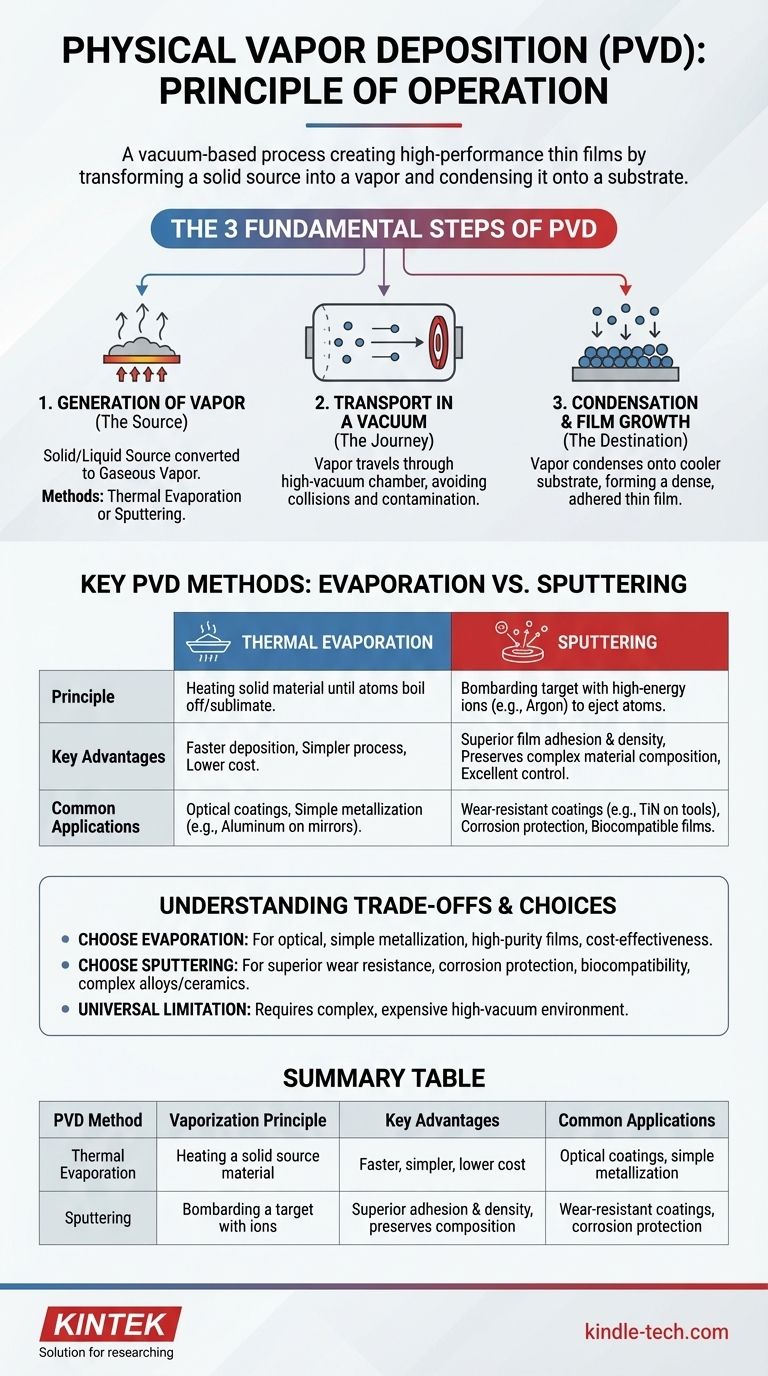

Die drei grundlegenden Schritte der PVD

Jeder PVD-Prozess, unabhängig von der spezifischen Technik, folgt drei wesentlichen Schritten. Das Verständnis dieser Abfolge ist der Schlüssel zum Verständnis seiner Funktionsweise.

Schritt 1: Erzeugung von Dampf (Die Quelle)

Der Prozess beginnt mit der Umwandlung eines festen oder flüssigen Ausgangsmaterials, oft als „Target“ bezeichnet, in einen gasförmigen Dampf. Dies ist der „physikalische“ Teil der PVD – das Material wird chemisch nicht verändert, nur sein physikalischer Zustand.

Diese Verdampfung wird typischerweise durch zwei Hauptmethoden erreicht: thermische Verdampfung oder Sputtern.

Schritt 2: Transport im Vakuum (Die Reise)

Sobald die Atome oder Moleküle verdampft sind, bewegen sie sich durch eine Hochvakuumkammer. Das Vakuum ist aus zwei Gründen entscheidend.

Erstens eliminiert es andere Gasatome (wie Sauerstoff und Stickstoff), die mit dem verdampften Material kollidieren könnten, und gewährleistet so einen klaren, geraden Weg zum Substrat. Zweitens verhindert es, dass das heiße verdampfte Material mit Luft reagiert, was unerwünschte chemische Verbindungen erzeugen und den endgültigen Film kontaminieren würde.

Schritt 3: Kondensation und Filmbildung (Das Ziel)

Wenn die Dampfatome die kühlere Oberfläche des Substrats erreichen, kondensieren sie wieder zu einem festen Zustand. Wenn immer mehr Atome ankommen, bauen sie Schicht für Schicht einen dichten, gut haftenden Dünnfilm auf. Die Eigenschaften dieses Films können durch die Steuerung der Prozessparameter präzise kontrolliert werden.

Wichtige PVD-Methoden: Verdampfung vs. Sputtern

Während die drei Schritte universell sind, definiert die Methode, die für Schritt 1 – die Dampferzeugung – verwendet wird, die spezifische PVD-Technik und ihre Fähigkeiten.

Thermische Verdampfung: Erhitzen zum Verdampfen

Dies ist die konzeptionell einfachste Methode. Das Ausgangsmaterial wird in der Vakuumkammer erhitzt, bis seine Atome genügend thermische Energie erhalten, um zu verdampfen oder zu sublimieren. Dies geschieht oft durch das Anlegen eines hohen Stroms an ein Widerstandsschiffchen, das das Material enthält, oder durch die Verwendung eines Hochenergie-Elektronenstrahls (E-Beam).

Sputtern: Eine Billardkugel-Kollision

Sputtern ist, wie in der Referenz erwähnt, ein rein mechanischer Prozess auf atomarer Ebene. Anstatt das Material zu erhitzen, wird die Oberfläche des Targets mit hochenergetischen Ionen, typischerweise von einem Inertgas wie Argon, bombardiert.

Stellen Sie es sich wie ein mikroskopisches Billardspiel vor. Ein hochenergetisches Ion (die weiße Kugel) trifft auf die Targetoberfläche und überträgt seinen Impuls auf die Targetatome (die Anordnung der Kugeln). Diese Kollision schleudert Targetatome von der Oberfläche ab, die dann zum Substrat wandern.

Die Kompromisse verstehen

Die Wahl zwischen Verdampfung und Sputtern hängt vollständig von den gewünschten Filmeigenschaften und der Anwendung ab.

Warum Verdampfung wählen?

Die Verdampfung ist oft schneller und kann ein einfacherer, kostengünstigerer Prozess sein. Sie eignet sich gut für die Abscheidung hochreiner Filme bestimmter Metalle und Verbindungen, die einen geeigneten Dampfdruck aufweisen.

Warum Sputtern wählen?

Sputtern bietet eine überlegene Kontrolle und erzeugt Filme mit deutlich besserer Haftung und Dichte. Da die Atome mit höherer kinetischer Energie auf dem Substrat ankommen, bilden sie einen robusteren und gleichmäßigeren Film. Diese Methode ist auch ideal für die Abscheidung komplexer Materialien wie Legierungen oder Verbindungen, da sie deren chemische Zusammensetzung bewahrt.

Die universelle Einschränkung: Vakuum

Die größte Herausforderung bei allen PVD-Prozessen ist die Notwendigkeit einer Hochvakuumumgebung. Vakuumkammern und die dazugehörigen Pumpen sind komplex und teuer und stellen einen erheblichen Teil der Gerätekosten und des Betriebsaufwands dar.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der PVD-Methode muss auf das Endziel der Beschichtung abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen oder einfacher Metallisierung liegt (z. B. Aluminium auf einem Spiegel): Die thermische Verdampfung ist oft eine kostengünstige und ausreichende Wahl.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit, Korrosionsschutz oder Biokompatibilität liegt (z. B. Titannitrid auf Schneidwerkzeugen): Sputtern ist aufgrund seiner außergewöhnlichen Filmhaftung und -dichte die überlegene Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung oder Keramikverbindung liegt: Sputtern bietet die Kontrolle, die erforderlich ist, um sicherzustellen, dass der endgültige Film die gleiche Zusammensetzung wie das Ausgangsmaterial aufweist.

Letztendlich bietet PVD ein leistungsstarkes und vielseitiges Werkzeug zur präzisen Oberflächengestaltung eines Materials.

Zusammenfassungstabelle:

| PVD-Methode | Verdampfungsprinzip | Wesentliche Vorteile | Häufige Anwendungen |

|---|---|---|---|

| Thermische Verdampfung | Erhitzen eines festen Ausgangsmaterials | Schnellere Abscheidung, einfacherer Prozess, geringere Kosten | Optische Beschichtungen, einfache Metallisierung (z. B. Aluminium auf Spiegeln) |

| Sputtern | Bombardieren eines Targets mit Ionen (z. B. Argon) | Überlegene Filmhaftung und -dichte, bewahrt komplexe Materialzusammensetzung | Verschleißfeste Beschichtungen (z. B. TiN auf Werkzeugen), Korrosionsschutz, biokompatible Filme |

Bereit, überlegene Oberflächen mit PVD zu entwickeln?

Ob Sie langlebige Sputterbeschichtungen für den Werkzeugschutz oder hochreine verdampfte Filme für die Optik benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Dünnschichtanforderungen Ihres Labors zu erfüllen. Unser Team kann Ihnen helfen, den idealen PVD-Prozess auszuwählen, um die präzise Haftung, Dichte und Leistung zu erreichen, die Ihre Anwendung erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Laborausrüstungslösungen Ihre Forschung und Entwicklung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt