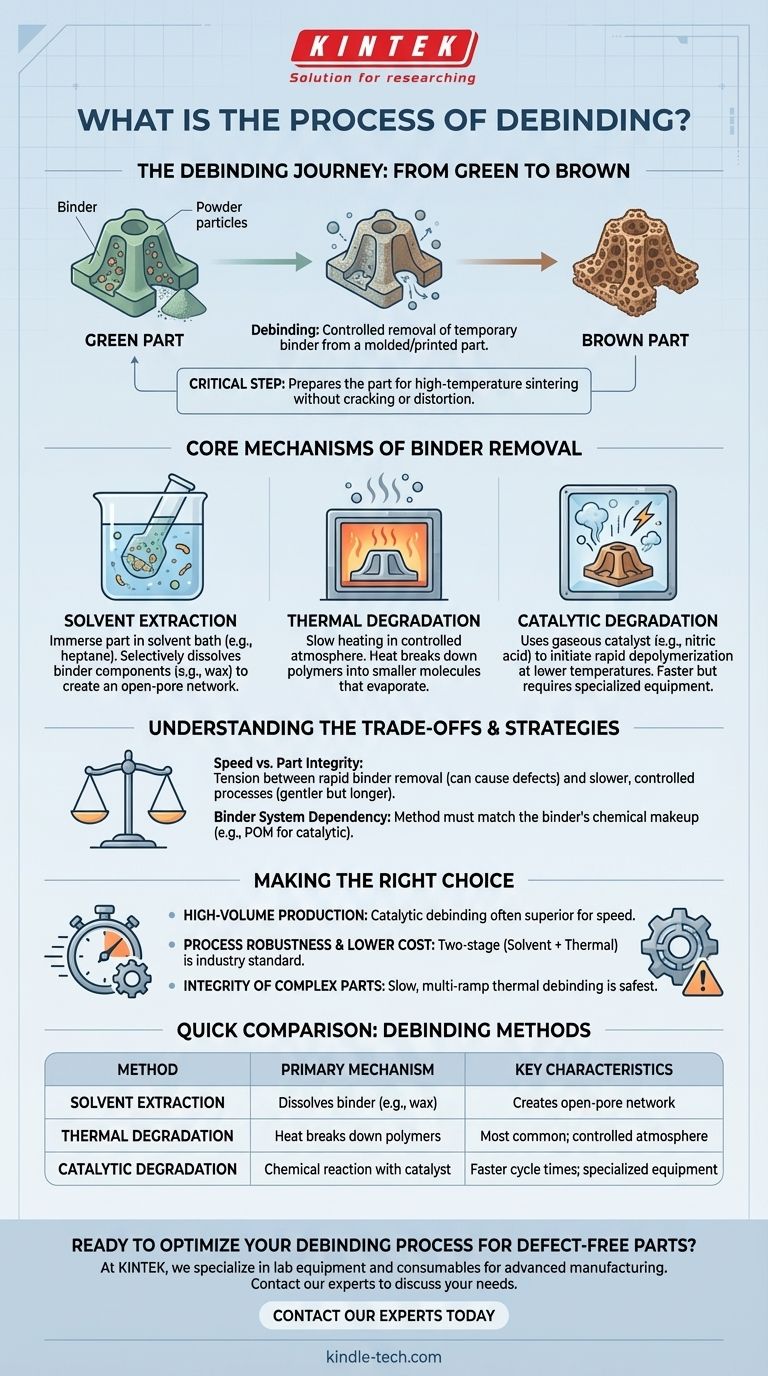

Im Wesentlichen ist die Entbinderung der kritische Fertigungsschritt, bei dem ein temporäres „Bindemittel“-Material aus einem geformten oder gedruckten Teil entfernt wird. Dieser Prozess bereitet das zerbrechliche „Grünteil“ auf seine endgültige Hochtemperatursinterphase vor, bei der die Materialpartikel miteinander verschmelzen. Das Bindemittel wird systematisch abgebaut und extrahiert, typischerweise durch chemische Reaktion, thermische Zersetzung oder Lösungsmittelauflösung.

Die Entbinderung ist keine einmalige Aktion, sondern ein sorgfältig gesteuerter Prozess, der darauf abzielt, das Bindemittelgerüst zu entfernen, ohne Spannungen, Risse oder Verformungen im Teil zu verursachen. Der Erfolg dieses Zwischenschritts ist grundlegend für die strukturelle Integrität des Endprodukts.

Warum die Entbinderung ein kritischer Schritt ist

Bevor ein Teil in seine endgültige, feste Form verdichtet werden kann, muss das temporäre Material, das seine Form hält, vollständig entfernt werden. Dieses Zwischenteil, das voller Bindemittel ist, wird oft als „Grünteil“ bezeichnet.

Die Rolle des Bindemittels

Das Bindemittel ist eine Mischung, oft aus Wachsen und Polymeren, die als Träger für Metall- oder Keramikpulver dient. Es sorgt für die notwendige Fließfähigkeit beim Spritzgießen oder die strukturelle Integrität beim 3D-Druck und ermöglicht so die Formgebung und Handhabung komplexer Geometrien.

Vom „Grünteil“ zum „Braun-Teil“

Die Entfernung des Bindemittels wandelt das „Grünteil“ in eine poröse, zerbrechliche Struktur um, die als „Braun-Teil“ bekannt ist. Dieser Schritt ist nicht verhandelbar. Würde das Bindemittel zurückbleiben, würde es während der Hochtemperatursinterung unkontrolliert verbrennen und Gase freisetzen, die die endgültige Komponente reißen, Blasen werfen oder verziehen würden.

Die Kernmechanismen der Binderentfernung

Die Entbinderung ist nicht für alle gleich; die Methode wird basierend auf dem Bindemittelsystem, der Teilegeometrie und den Produktionsanforderungen ausgewählt. Der Prozess kombiniert oft mehrere Stufen.

Lösungsmittelextraktion

In vielen Systemen besteht die erste Stufe darin, das Grünteil in ein Lösungsmittelbad (wie Heptan oder eine spezielle Flüssigkeit) einzutauchen. Das Lösungsmittel löst selektiv einige Komponenten des Bindemittels, wie z. B. Wachs, und erzeugt so ein offenes Porennetzwerk im gesamten Teil. Dieses Netzwerk ermöglicht es, das verbleibende Bindemittel in nachfolgenden Stufen leichter zu entfernen.

Thermische Zersetzung

Die thermische Entbinderung ist die gängigste Methode, bei der das Teil langsam in einem Ofen mit kontrollierter Atmosphäre erhitzt wird. Die Hitze zersetzt die langen Polymerketten des Bindemittels in kleinere, leichtere Moleküle. Diese kleineren Moleküle verdampfen und werden von der Ofenatmosphäre weggetragen, sodass nur noch die Pulverstruktur übrig bleibt.

Katalytische Zersetzung

Wie in einigen Prozessen erwähnt, verwendet die katalytische Entbinderung einen gasförmigen Katalysator, wie z. B. Salpetersäuredampf, um den Abbau des Bindemittels zu beschleunigen. Der Katalysator initiiert eine chemische Reaktion, die das Bindemittel bei viel niedrigeren Temperaturen als die alleinige thermische Entbinderung schnell depolymerisiert. Dies reduziert die Zykluszeiten erheblich, erfordert jedoch spezielle Ausrüstung.

Die Abwägungen verstehen

Die Wahl einer Entbinderungsstrategie beinhaltet das Abwägen von Geschwindigkeit, Kosten und dem Risiko von Teiledefekten. Dies ist ein Prozess sorgfältiger Ingenieurskunst.

Geschwindigkeit vs. Teileintegrität

Die Hauptspannung besteht zwischen Prozessgeschwindigkeit und Sicherheit. Wird das Bindemittel zu schnell entfernt, können sich gasförmige Nebenprodukte im Inneren des Teils ansammeln und Druck aufbauen, was zu Rissen, Schwellungen oder Verformungen führen kann. Ein langsamerer, kontrollierterer Prozess ist sanfter, erhöht jedoch die Herstellungszeit und -kosten.

Abhängigkeit vom Bindemittelsystem

Es gibt keine universelle Entbinderungsmethode. Die Technik hängt vollständig von der chemischen Zusammensetzung des Bindemittelsystems ab, das zur Herstellung des Grünteils verwendet wurde. Ein für die katalytische Entbinderung entwickeltes Bindemittel (wie eines auf Basis von Polyoxymethylen oder POM) reagiert nicht richtig auf einen lösungsmittelbasierten Prozess und umgekehrt.

Ausrüstung und Sicherheit

Jede Methode hat einzigartige Anforderungen. Die Lösungsmittelentbinderung beinhaltet den Umgang mit und die Entsorgung von flüchtigen organischen Verbindungen (VOCs). Die katalytische Entbinderung erfordert Öfen, die mit hochkorrosiven Säuren umgehen können. Die thermische Entbinderung ist zwar einfacher, kann aber die zeitaufwändigste sein.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entbinderungsstrategie sollte direkt auf Ihre Produktionsziele und die von Ihnen verwendeten Materialien abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit hoher Geschwindigkeit liegt: Die katalytische Entbinderung ist oft die überlegene Wahl aufgrund ihrer Geschwindigkeit, vorausgesetzt, die höheren anfänglichen Investitionen in die Ausrüstung sind tragbar.

- Wenn Ihr Hauptaugenmerk auf Prozessrobustheit und geringeren Kapitalkosten liegt: Ein zweistufiger Prozess, der die Lösungsmittelextraktion mit anschließender thermischer Entbinderung kombiniert, ist ein bewährter und weit verbreiteter Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Integrität großer oder komplexer Teile liegt: Ein langsamer thermischer Entbinderungszyklus mit mehreren Rampen ist die sicherste Methode, um innere Spannungen zu minimieren und Defekte zu vermeiden.

Letztendlich ist ein erfolgreicher Entbinderungszyklus das unsichtbare Fundament, auf dem ein fehlerfreies, hochdichtes Endteil aufgebaut wird.

Zusammenfassungstabelle:

| Entbinderungsmethode | Primärer Mechanismus | Hauptmerkmale |

|---|---|---|

| Lösungsmittelextraktion | Löst Bindemittelkomponenten (z. B. Wachs) auf | Erzeugt ein offenes Porennetzwerk für nachfolgende Stufen |

| Thermische Zersetzung | Hitze zersetzt Polymere in Gase | Häufigste Methode; erfordert Ofen mit kontrollierter Atmosphäre |

| Katalytische Zersetzung | Chemische Reaktion mit einem gasförmigen Katalysator | Schnellere Zykluszeiten; erfordert spezielle Ausrüstung |

Bereit, Ihren Entbinderungsprozess für fehlerfreie Teile zu optimieren?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Fertigung spezialisiert. Unsere Expertise hilft Ihnen bei der Auswahl der richtigen Entbinderungsstrategie – sei es für die Massenproduktion mit katalytischen Methoden oder robuste thermische Prozesse –, um sicherzustellen, dass Ihre Metall- oder Keramikteile maximale strukturelle Integrität erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Effizienz und den Erfolg Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Was ist das Prinzip eines Ofens? Hitze beherrschen mit Widerstand, Induktion & Vakuum

- Was sind die 3 Hauptsubstanzen, die als Biomassebrennstoff verwendet werden? Erschließen Sie nachhaltige Energie aus organischer Materie

- Wie viel effizienter sind Elektrolichtbogenöfen? Erzielen Sie 90 % Energieeinsparungen bei der Stahlproduktion

- Was ist die Funktion eines Laborfiltersystems bei der hydrothermalen Verflüssigung? Maximierung der Biomasseausbeute

- Was sind die verschiedenen Arten von Röntgenfluoreszenz (RFA)-Proben? Ein Leitfaden zur Probenvorbereitung von Feststoffen, Pulvern und Flüssigkeiten

- Wie wird die Reinheit von Metall gemessen? Karat, Feinheit & Prozent für Gold & Silber verstehen

- Was ist die Funktion der Ultraschalldispersion in Al-Sn-Nanokompositen? Optimierung der Graphenverteilung

- Welche Arten von Tiefkühlschränken für ultraniedrige Temperaturen sind für Labore mit begrenztem Platzangebot erhältlich? Optimieren Sie das Layout und die Lagerung Ihres Labors