Im Kern ist das Ofenlöten ein Hochvolumenprozess zum gleichzeitigen Verbinden mehrerer Komponenten unter Verwendung eines präzise gesteuerten Heiz- und Kühlzyklus innerhalb einer regulierten Atmosphäre. Es unterscheidet sich erheblich vom Sintern, einem in den Referenzen beschriebenen Prozess, bei dem Pulver zu einer festen Masse verschmolzen werden. Beim Ofenlöten wird ein Füllmetall (Lot) verwendet, um starke, saubere Verbindungen über ganze Baugruppen hinweg zu schaffen, ohne dass eine manuelle, punktuelle Anwendung erforderlich ist.

Der grundlegende Vorteil des Ofenlötens liegt nicht nur im Erhitzen, sondern darin, eine perfekte Verbindung zu erzielen, indem die gesamte thermische und atmosphärische Umgebung kontrolliert wird. Dies verhindert Oxidation und stellt sicher, dass das Lot genau dorthin fließt, wo es benötigt wird, was es zu einem Eckpfeiler der hochzuverlässigen Fertigung macht.

Der grundlegende Unterschied: Löten vs. Sintern

Bevor wir den Lötprozess detailliert beschreiben, ist es entscheidend, ihn vom Sintern abzugrenzen, einem häufigen Verwechslungspunkt, da beide Hochtemperaturöfen verwenden.

Was ist Löten?

Löten ist ein Fügeverfahren, bei dem zwei oder mehr Metallteile durch Schmelzen und Fließen eines Füllmetalls (Lot) in die Fuge miteinander verbunden werden. Die Basismaterialien selbst werden nicht geschmolzen; nur das Lot.

Was ist Sintern?

Sintern ist ein Prozess, bei dem Wärme und manchmal Druck verwendet werden, um Partikel eines Pulvers zu einer festen, kohärenten Masse zu verschmelzen. Das Material wird unter seinem Schmelzpunkt erhitzt, bis die einzelnen Partikel sich verbinden und ein einziges festes Stück bilden.

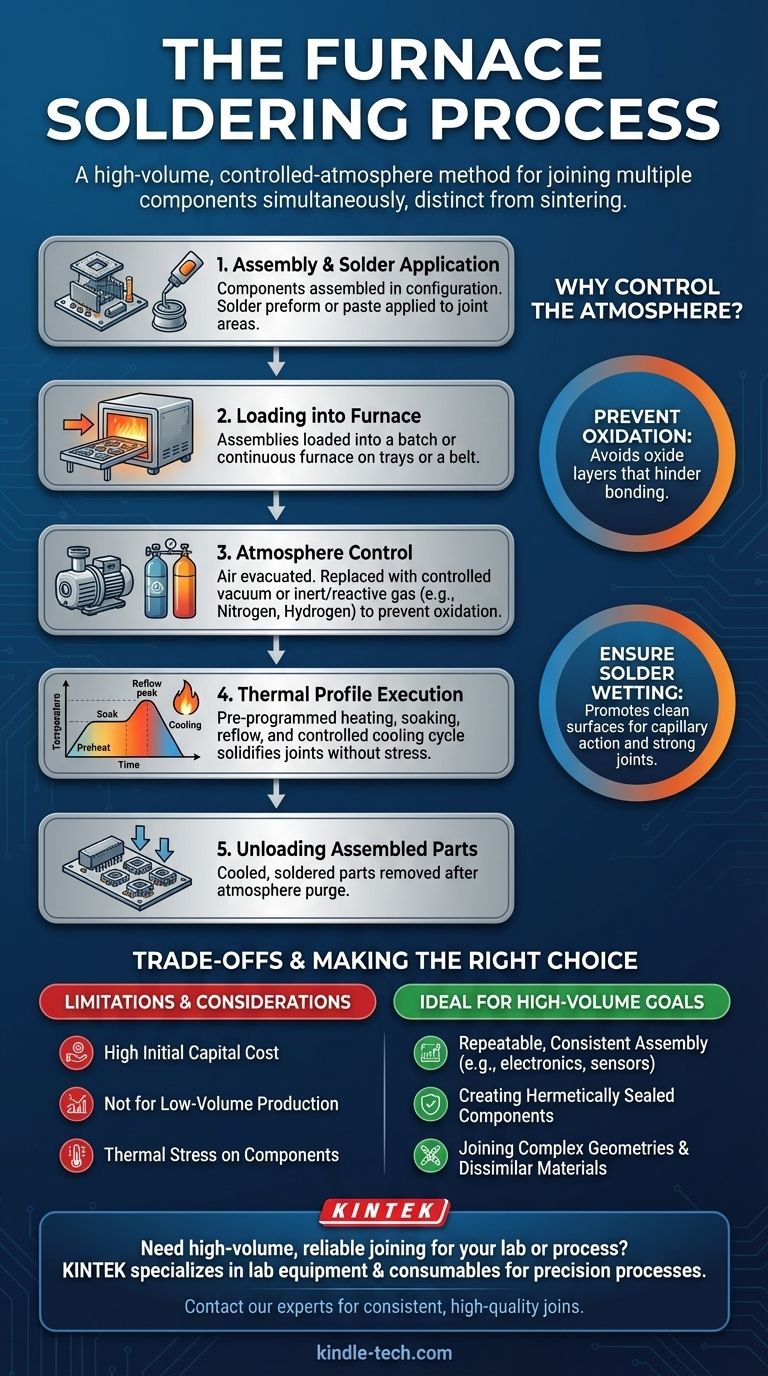

Der schrittweise Ofenlötprozess

Der Ofenlötprozess ist eine sorgfältig choreografierte Abfolge, die auf Wiederholbarkeit und Qualitätskontrolle ausgelegt ist.

Schritt 1: Komponentenmontage und Lotauftrag

Zuerst werden die zu verbindenden Komponenten in ihrer endgültigen Konfiguration montiert. Lot wird auf die Verbindungsbereiche aufgetragen, typischerweise als vorgeformtes Lotformteil (eine gestanzte Form einer Lotlegierung) oder als Lotpaste (eine Mischung aus Lotpulver und Flussmittel).

Schritt 2: Beladen in den Ofen

Die Baugruppen werden auf Tabletts oder ein Förderband gelegt und in den Ofen geschoben. Dies kann ein Chargenofen sein, in dem eine einzelne Charge auf einmal verarbeitet wird, oder ein Durchlaufofen, bei dem ein Band die Baugruppen durch verschiedene Temperaturzonen transportiert.

Schritt 3: Atmosphärenkontrolle

Der Ofen wird abgedichtet und die Luft entfernt. Sie wird durch eine streng kontrollierte Atmosphäre ersetzt, die für den Erfolg entscheidend ist. Dies ist oft ein Vakuum oder, häufiger, ein Inertgas wie Stickstoff oder eine reaktive Gasmischung wie Wasserstoff.

Schritt 4: Das thermische Profil

Der Ofen führt ein vorprogrammiertes thermisches Profil aus. Dies beinhaltet das Erhöhen der Temperatur mit einer bestimmten Rate, das Halten bei einer "Einweich"-Temperatur, um die Baugruppe zu stabilisieren, das erneute Ansteigen auf die Spitzen-Reflow-Temperatur, um das Lot zu schmelzen, und schließlich eine kontrollierte Abkühlung, um die Verbindungen ohne Thermoschock zu verfestigen.

Schritt 5: Entladen der montierten Teile

Sobald der Zyklus abgeschlossen und die Baugruppen abgekühlt sind, wird die kontrollierte Atmosphäre gespült und die fertigen, gelöteten Teile aus dem Ofen entnommen.

Warum die Atmosphäre kontrollieren? Das Kernprinzip

Die Verwendung eines Vakuums oder einer spezifischen Gasatmosphäre, ähnlich den in den Referenzen erwähnten Sinterprozessen, ist der kritischste Aspekt des Ofenlötens.

Oxidation verhindern

Bei hohen Temperaturen reagieren Metalle schnell mit Sauerstoff und bilden Oxide auf der Oberfläche. Diese Oxidschichten verhindern, dass das Lot richtig mit dem Grundmetall verbindet, was zu schwachen oder fehlerhaften Verbindungen führt. Eine inerte Atmosphäre eliminiert dieses Risiko.

Sicherstellung der richtigen Lotbenetzung

"Benetzung" ist die Fähigkeit von flüssigem Lot, über eine feste Oberfläche zu fließen und daran zu haften. Eine saubere, oxidfreie Oberfläche, die durch die kontrollierte Atmosphäre aufrechterhalten wird, fördert eine ausgezeichnete Benetzung, wodurch das Lot durch Kapillarwirkung in die Verbindung gezogen werden kann, um eine starke, vollständige Verbindung zu gewährleisten.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Ofenlöten keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Hohe anfängliche Investitionskosten

Öfen, insbesondere solche mit fortschrittlicher Atmosphärenkontrolle, stellen im Vergleich zu Handlötstationen oder kleinen Reflow-Öfen eine erhebliche Kapitalinvestition dar.

Nicht geeignet für Kleinserienfertigung

Die Einrichtung, Programmierung der thermischen Profile und die Zykluszeit machen das Ofenlöten ineffizient für Einzelprototypen oder sehr kleine Produktionsläufe. Seine Stärke liegt in der mittleren bis hohen Volumenfertigung, wo Konsistenz von größter Bedeutung ist.

Überlegungen zur thermischen Belastung

Das Aussetzen einer gesamten Baugruppe hohen Temperaturen kann thermische Belastungen verursachen. Komponenten müssen so ausgewählt werden, dass sie kompatible Wärmeausdehnungskoeffizienten aufweisen, um Schäden oder Verformungen während des Heiz- und Kühlzyklus zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Das Ofenlöten ist ein spezialisiertes Verfahren, das am besten für spezifische Fertigungsherausforderungen geeignet ist.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, wiederholbarer Montage liegt: Das Ofenlöten bietet eine unübertroffene Konsistenz für die Herstellung Tausender identischer, hochwertiger Baugruppen, beispielsweise in der Elektronik- oder Automobilsensorfertigung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hermetisch dichter Komponenten liegt: Die sauberen, flussmittelfreien Verbindungen, die in einer kontrollierten Atmosphäre entstehen, sind ideal zum Abdichten elektronischer Gehäuse, Sensoren und Luft- und Raumfahrtkomponenten gegen die Umgebung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Geometrien oder unterschiedlicher Materialien liegt: Das Ofenlöten kann gleichzeitig mehrere Verbindungen an komplexen Teilen herstellen, wo Handlöten unpraktisch oder unmöglich wäre.

Das Verständnis dieses Prozesses ermöglicht es Ihnen, die richtige Verbindungstechnologie basierend auf Ihren spezifischen Anforderungen an Qualität, Volumen und Leistung auszuwählen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Montage & Lotauftrag | Komponenten montiert; Lotformteil oder Paste aufgetragen. | Bereitet die Verbindung zum Bonden vor. |

| 2. Beladen | Baugruppen werden in Chargen- oder Durchlaufofen platziert. | Bereitet auf den kontrollierten Heizzyklus vor. |

| 3. Atmosphärenkontrolle | Luft entfernt; ersetzt durch Vakuum oder inertes/reaktives Gas. | Verhindert Oxidation für eine ordnungsgemäße Lotbenetzung. |

| 4. Thermisches Profil | Vorprogrammiertes Heizen, Halten, Reflow und Kühlen. | Schmilzt das Lot gleichmäßig und verfestigt die Verbindungen spannungsfrei. |

| 5. Entladen | Fertige, gelötete Teile werden nach dem Abkühlen entnommen. | Schließt den hochzuverlässigen Fügeprozess ab. |

Benötigen Sie hochvolumige, zuverlässige Verbindungen für Ihr Labor oder Ihren Fertigungsprozess?

Das Ofenlöten ist ideal für die Herstellung starker, hermetisch dichter Baugruppen in der Elektronik-, Luft- und Raumfahrt- sowie Sensorfertigung. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die Präzisionsprozesse wie diesen ermöglichen.

Lassen Sie uns Ihnen helfen, einwandfreie Ergebnisse zu erzielen: Wir bieten das Fachwissen und die Lösungen für konsistente, hochwertige Verbindungen. Kontaktieren Sie unsere Experten noch heute über unser Formular, um zu besprechen, wie wir Ihre Produktionsziele mit den richtigen Geräten und Materialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Materials für Hochtemperaturanwendungen berücksichtigt werden? Ein Leitfaden zur Langzeitperformance

- Welche vier Arten von Biomasse können umgewandelt werden? Ein Leitfaden für erneuerbare Energiequellen

- Was sind die Eigenschaften des Sinterns? Erschließen Sie verbesserte Festigkeit und Leistung

- Ist eine Kohlebürste ein guter Stromleiter? Die überraschende technische Wahl

- Wie viele Arten von physikalischer Gasphasenabscheidung gibt es? Die 4 wichtigsten PVD-Verfahren erklärt

- Warum werden KBr-Presslinge zur Probenvorbereitung fester Proben in der FTIR verwendet? Erzielen Sie eine klare, zuverlässige Feststoffanalyse

- Was ist die gebräuchlichste Methode zur Synthese von Nanomaterialien? Ein Leitfaden zu dominanten Techniken

- Was ist die Funktion eines Laborfiltersystems bei der hydrothermalen Verflüssigung? Maximierung der Biomasseausbeute