Im Wesentlichen ist das Isostatische Warmpressen (HIP) ein hochentwickeltes Herstellungsverfahren, bei dem Bauteile gleichzeitig hohen Temperaturen und hohem, gleichmäßigem Druck ausgesetzt werden. Dies geschieht in einem versiegelten Hochdruckbehälter unter Verwendung eines Inertgases, meist Argon, um innere Porosität zu beseitigen und Materialien zu konsolidieren, wodurch ihre mechanischen Eigenschaften dramatisch verbessert werden, ohne ihre Form zu verändern.

Das Isostatische Warmpressen ist nicht nur ein Erhitzungsprozess; es ist eine Methode der inneren Reinigung. Durch die Anwendung eines gleichmäßigen Drucks aus allen Richtungen bei erhöhten Temperaturen werden innere Hohlräume und Defekte effektiv herausgepresst, wodurch ein Standardbauteil in ein hochzuverlässiges Hochleistungsteil umgewandelt wird.

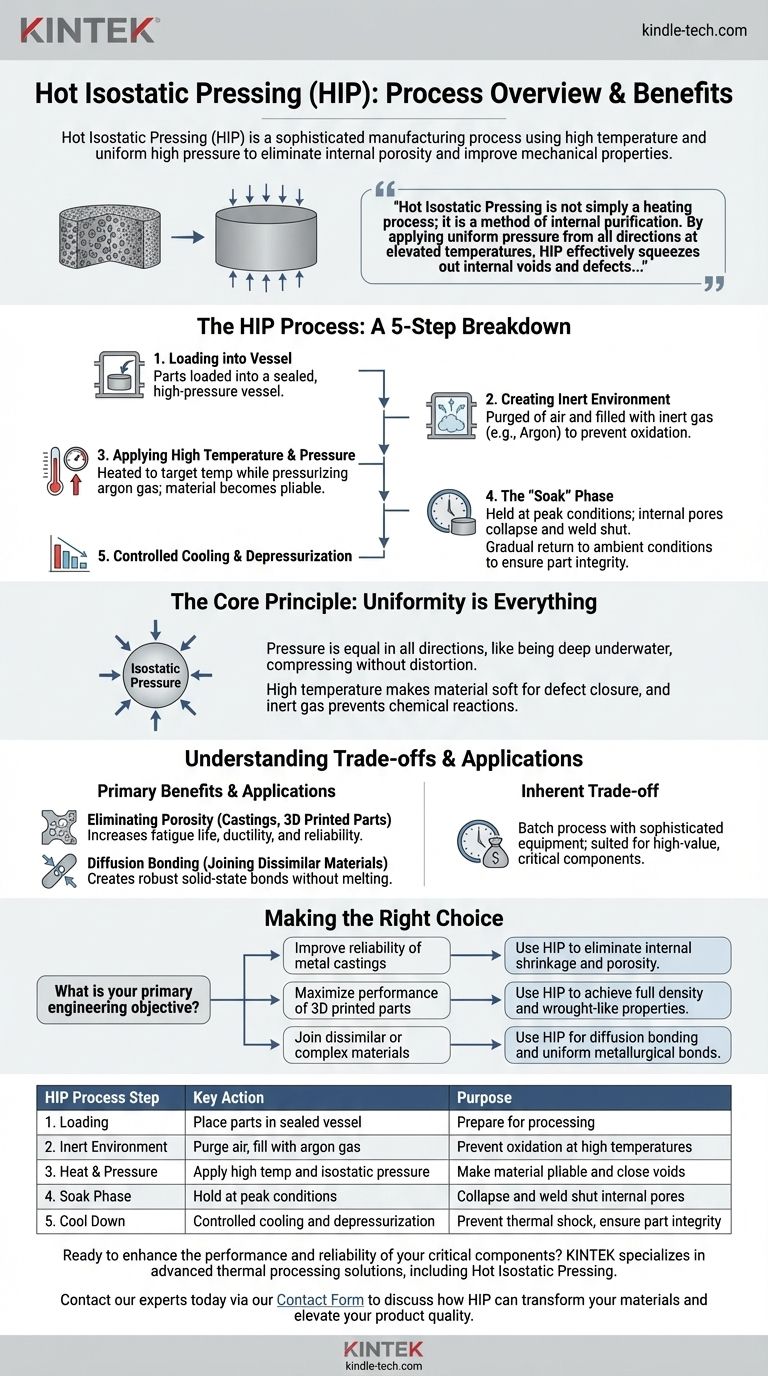

Wie das Isostatische Warmpressen funktioniert: Eine schrittweise Aufschlüsselung

Der HIP-Prozess wird von Anfang bis Ende sorgfältig gesteuert. Jeder Schritt ist präzise programmiert, um je nach Bauteil und dessen Verwendungszweck spezifische Materialergebnisse zu erzielen.

Schritt 1: Beladung in den Behälter

Teile oder Bauteile werden sorgfältig in den Druckbehälter der HIP-Anlage geladen. Diese Kammer kann von kleinen Laboreinheiten bis hin zu riesigen Behältern reichen, die Tonnen von Material aufnehmen können.

Schritt 2: Schaffung der inerten Umgebung

Nach dem Verschließen wird die Kammer von Luft gereinigt und mit einem Inertgas, typischerweise Argon, gefüllt. Dieses Gas ist entscheidend, da es verhindert, dass das Material bei den extremen Temperaturen des Prozesses oxidiert oder chemisch reagiert.

Schritt 3: Anwendung von hoher Temperatur und Druck

Der Behälter wird auf die Zieltemperatur erhitzt, während das Argon-Gas gleichzeitig unter Druck gesetzt wird. Die Temperatur senkt die Streckgrenze des Materials und macht es formbar, während der immense Gasdruck auf jede Oberfläche des Bauteils wirkt.

Schritt 4: Die „Haltephase“: Wo die Transformation stattfindet

Das Bauteil wird für eine festgelegte Dauer, oft als „Haltezeit“ bezeichnet, bei Spitzentemperatur und -druck gehalten. Während dieser Phase bewirkt die Kombination aus Hitze und gleichmäßigem hydrostatischem Druck, dass innere Poren und Hohlräume kollabieren und verschweißen.

Schritt 5: Kontrolliertes Abkühlen und Druckentlastung

Nach Abschluss der Haltephase beginnt das System einen sorgfältig kontrollierten Abkühl- und Druckentlastungszyklus. Diese allmähliche Rückkehr zu Umgebungsbedingungen ist entscheidend, um einen thermischen Schock zu vermeiden und die Integrität des neu verdichteten Teils zu gewährleisten.

Das Kernprinzip: Gleichmäßigkeit ist alles

Der Begriff „isostatisch“ im Namen ist der Schlüssel zum Verständnis, warum dieser Prozess so effektiv ist. Er bedeutet, dass der Druck in alle Richtungen gleich ist.

Was „isostatischer“ Druck bedeutet

Stellen Sie sich ein Bauteil tief im Ozean vor. Der Wasserdruck wirkt gleichmäßig aus jedem möglichen Winkel auf es ein. HIP erzeugt einen ähnlichen Effekt mithilfe von Hochdruckgas und stellt sicher, dass das Teil nach innen komprimiert wird, ohne seine Gesamtform zu verzerren.

Die Rolle der hohen Temperatur

Druck allein reicht nicht aus. Die hohe Temperatur macht das Material weich genug, damit der Gasdruck innere Defekte wie Gasporosität oder Schrumpfhohlräume, die beim Gießen oder 3D-Druck zurückbleiben, physisch schließen kann.

Warum ein Inertgas entscheidend ist

Die Verwendung eines Gases wie Argon stellt sicher, dass das Druckmedium nicht reaktiv ist. Würde normale Luft verwendet, würde der Sauerstoff bei solch hohen Temperaturen zu einer starken Oxidation auf der Materialoberfläche führen und das Bauteil ruinieren.

Verständnis der Kompromisse und Anwendungen

HIP ist ein mächtiges Werkzeug, aber sein Wert lässt sich am besten im Kontext seiner Hauptanwendungen und inhärenten Kompromisse verstehen.

Der Hauptvorteil: Eliminierung von Porosität

Die häufigste Anwendung von HIP ist die Verdichtung. Sie wird auf kritische Metallgussteile und additiv gefertigte (3D-gedruckte) Teile angewendet, um innere Porosität zu entfernen, was die Ermüdungslebensdauer, Duktilität und Gesamtzuverlässigkeit erheblich steigert.

Eine Schlüsselanwendung: Diffusionsschweißen

HIP kann verwendet werden, um zwei oder mehr unterschiedliche Materialien miteinander zu verbinden, ohne sie zu schmelzen. An der Grenzfläche zwischen den Materialien fördern Hitze und Druck die Atomdiffusion und erzeugen eine Festkörperverbindung, die oft so stark ist wie die Grundmaterialien selbst.

Der inhärente Kompromiss: Prozesskosten und Zeit

HIP ist ein Batch-Prozess, der anspruchsvolle, teure Ausrüstung erfordert und von Anfang bis Ende mehrere Stunden dauern kann. Dies macht ihn am besten geeignet für hochwertige Bauteile, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von HIP sollte eine bewusste Entscheidung sein, die auf einem klaren technischen Ziel basiert.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zuverlässigkeit von Metallgussteilen liegt: Verwenden Sie HIP, um innere Schrumpf- und Gasporosität zu beseitigen und so die Ermüdungslebensdauer und Schlagfestigkeit dramatisch zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung von 3D-gedruckten Metallteilen liegt: Verwenden Sie HIP als Nachbehandlungsschritt, um eine vollständige Dichte zu erreichen und mechanische Eigenschaften zu erschließen, die mit geschmiedeten Materialien vergleichbar sind.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher oder komplexer Materialien liegt: Verwenden Sie HIP für das Diffusionsschweißen, um eine robuste, gleichmäßige metallurgische Verbindung ohne die Probleme zu schaffen, die mit Schweißen oder Löten verbunden sind.

Letztendlich ermöglicht Ihnen das Isostatische Warmpressen, Materialien von innen heraus zu konstruieren und so maximale Dichte und Leistung zu gewährleisten.

Zusammenfassungstabelle:

| HIP-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Beladung | Teile in versiegelten Behälter legen | Vorbereitung für die Verarbeitung |

| 2. Inertgasumgebung | Luft evakuieren, mit Argon füllen | Oxidation bei hohen Temperaturen verhindern |

| 3. Hitze & Druck | Hohe Temperatur und isostatischer Druck anwenden | Material formbar machen und Hohlräume schließen |

| 4. Haltephase | Auf Spitzbedingungen halten | Innere Poren kollabieren und verschweißen |

| 5. Abkühlung | Kontrolliertes Abkühlen und Druckentlastung | Thermischen Schock verhindern, Teileintegrität sichern |

Bereit, die Leistung und Zuverlässigkeit Ihrer kritischen Bauteile zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Isostatischem Warmpressen, um Ihnen zu helfen, maximale Materialdichte und überlegene mechanische Eigenschaften zu erzielen. Ob Sie mit hochwertigen Gussteilen, additiv gefertigten Teilen arbeiten oder Diffusionsschweißen benötigen, unsere Expertise und Ausrüstung sind darauf ausgelegt, die strengen Anforderungen moderner Labore und Fertigungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie HIP Ihre Materialien verändern und Ihre Produktqualität steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Zylindrische Pressform mit Skala für Labor

Andere fragen auch

- Was ist die Heißpressmethode des Sinterns? Ein Leitfaden zur Herstellung hochdichter Materialien

- Wie verbessert der Druck im Vakuum-Warmpressen die Bindung zwischen SiCp/Al? Ingenieurwissenschaftliche atomare Materialfestigkeit

- Wie löst die Vakuum-Heißpress-Sinteranlage die W-Si-Zusammensetzungssegregation? Erzielung von Materialhomogenität

- Wie verbessert eine Vakuum-Heißpresse die Verdichtung von Graphen-verstärkten ZrB2-SiC-Kompositen?

- Was sind die Vorteile einer Vakuum-Heißpresse für LTPO-Festkörperelektrolyte? Erhöhung der Dichte und Leitfähigkeit

- Wie wirkt sich die programmgesteuerte Temperaturregelung eines Heißpresssinterofens auf Nanokupfer aus? Beherrschen Sie die Mikrostruktur

- Erfordert Sintern Druck? Finden Sie die richtige Methode für Ihre Materialdichte

- Wie trägt eine Vakuumheißpresse (VHP) zur Verdichtung von Al-Cu-ZrC-Verbundwerkstoffen bei? Hauptvorteile der VHP