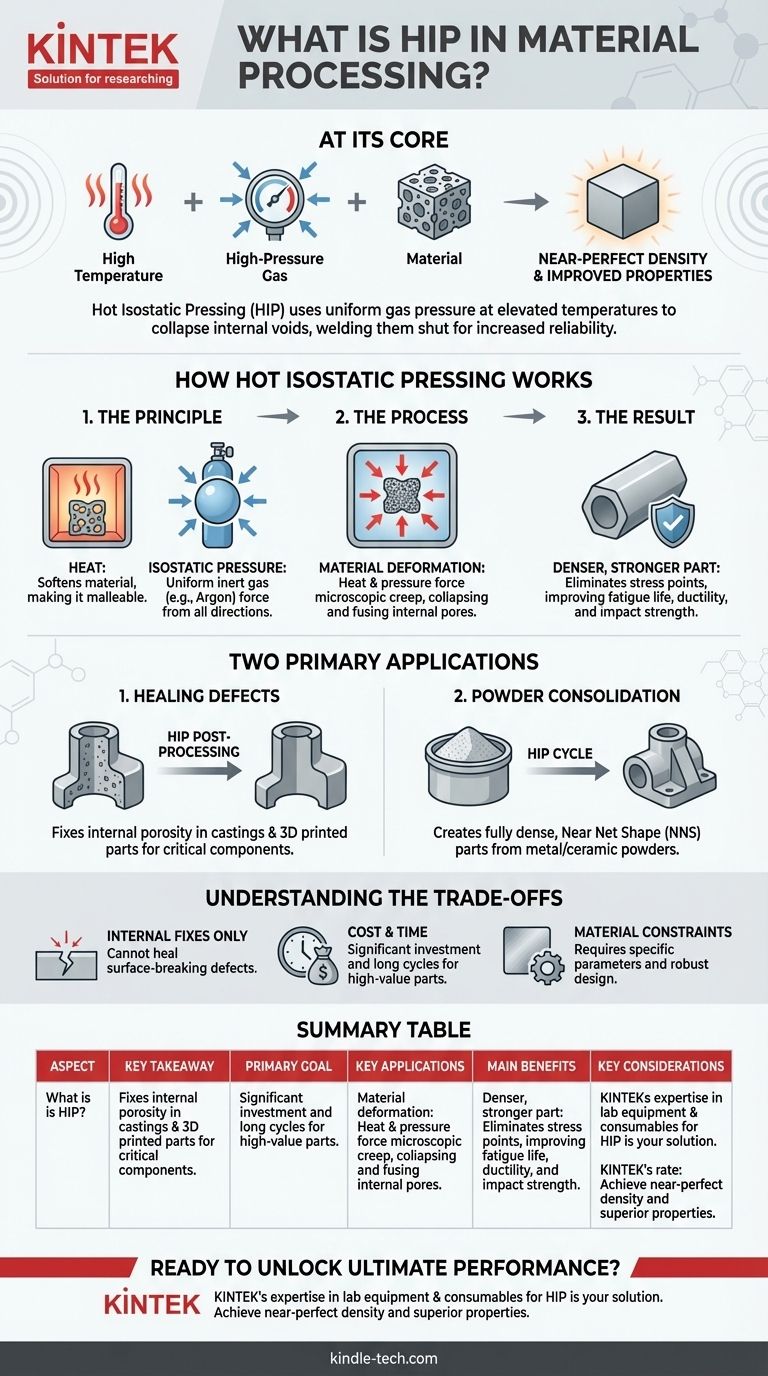

Im Kern ist das Isostatische Heißpressen (HIP) ein Materialbearbeitungsverfahren, das hohe Temperaturen und hochverdichtetes Gas nutzt, um die Eigenschaften eines Materials zu verbessern. Durch die Unterwerfung einer Komponente erhöhter Temperaturen und gleichmäßigem Druck aus allen Richtungen schließt der Prozess innere Hohlräume, Risse und Porosität und verschweißt sie dauerhaft. Dies führt zu einem Endteil mit deutlich erhöhter Dichte, verbesserten mechanischen Eigenschaften und größerer Zuverlässigkeit.

Der grundlegende Zweck von HIP ist es, eine nahezu perfekte Materialdichte zu erreichen. Es ist ein entscheidendes Werkzeug, um entweder innere Defekte in vorgeformten Teilen zu heilen oder Pulver zu einer vollständig festen Komponente zu konsolidieren und so das ultimative Leistungspotenzial des Materials freizusetzen.

Wie das Isostatische Heißpressen funktioniert

HIP nutzt die Prinzipien der Thermodynamik und des Drucks, um die innere Struktur eines Materials grundlegend zu verändern. Die Aspekte „Heiß“ und „isostatisch“ sind gleichermaßen wichtig.

Das Kernprinzip: Temperatur und Druck

Die hohe Temperatur bringt das Material in einen Zustand, in dem es weich und plastisch ist, sich aber unterhalb seines Schmelzpunkts befindet. Dadurch wird es formbar genug, damit mikroskopische Veränderungen stattfinden können.

Gleichzeitig wird ein Inertgas (typischerweise Argon) verwendet, um einen extremen, gleichmäßigen Druck auszuüben. Dies wird als isostatischer Druck bezeichnet, was bedeutet, dass er auf allen Oberflächen der Komponente gleichmäßig ausgeübt wird, wodurch das Risiko von Verformungen eliminiert wird.

Der Prozess in Aktion

Eine Komponente wird in ein versiegeltes Hochdruck-Einschlussgefäß geladen. Das Gefäß wird erhitzt, und dann wird das Inertgas eingepumpt und unter Druck gesetzt.

Die Kombination aus Hitze und Druck zwingt das Material, auf mikroskopischer Ebene zu kriechen und sich plastisch zu verformen. Diese Aktion kollabiert effektiv alle inneren Poren oder Hohlräume und verschmilzt deren Oberflächen dauerhaft miteinander.

Das Ergebnis: Ein dichteres, stärkeres Teil

Das Hauptergebnis von HIP ist die Eliminierung der inneren Porosität. Durch die Beseitigung dieser mikroskopischen Defekte, die als Spannungskonzentrationspunkte wirken, verbessert der Prozess die mechanischen Eigenschaften eines Materials dramatisch, einschließlich der Ermüdungslebensdauer, der Duktilität und der Schlagzähigkeit.

Die beiden Hauptanwendungen von HIP

Obwohl das Prinzip einheitlich ist, fällt seine Anwendung in zwei Hauptkategorien: die Heilung bestehender Teile und die Herstellung neuer Teile.

1. Heilung von Defekten in Gussteilen und additiven Teilen

Viele Herstellungsmethoden, wie Metallguss oder additive Fertigung (3D-Druck), können winzige innere Hohlräume hinterlassen. Obwohl das Teil perfekt aussehen mag, beeinträchtigen diese Poren seine strukturelle Integrität.

HIP wird als Nachbearbeitungsschritt verwendet, um diese Defekte zu „heilen“. Dies ist ein üblicher und oft obligatorischer Schritt für kritische Komponenten, bei denen ein Versagen keine Option ist.

2. Konsolidierung von Pulvern zu einem Festkörper

HIP kann auch verwendet werden, um direkt aus Metall-, Keramik- oder Verbundpulvern vollständig dichte Teile herzustellen. Das Pulver wird in einen geformten Behälter oder eine „Dose“ gegeben, die dann versiegelt wird.

Während des HIP-Zyklus werden die Pulverpartikel miteinander verschmolzen, was zu einer festen Komponente in Nahe-Nettoform (NNS) führt. Dies ist eine leistungsstarke Methode zur Herstellung komplexer Teile aus Materialien, die schwer zu schmieden oder zu bearbeiten sind.

Die Abwägungen verstehen

Obwohl HIP ein mächtiges Verfahren ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Überlegungen. Es ist keine universelle Lösung für alle Materialprobleme.

Es behebt hauptsächlich innere Defekte

HIP ist außergewöhnlich wirksam beim Schließen innerer Porosität. Es kann jedoch keine Risse oder Defekte heilen, die an der Oberfläche offen sind, da das unter Druck stehende Gas in den Riss eindringen und den Druck ausgleichen würde, wodurch er sich nicht schließen kann.

Kosten und Zykluszeit

HIP-Ausrüstung stellt eine erhebliche Kapitalinvestition dar, und der Prozess selbst kann mehrere Stunden pro Zyklus dauern. Dies macht es teurer als viele herkömmliche Wärmebehandlungen und wird typischerweise für hochwertige oder leistungskritische Komponenten reserviert.

Material- und Designbeschränkungen

Die Prozessparameter (Temperatur und Druck) müssen sorgfältig auf das spezifische Material abgestimmt werden, das behandelt wird. Auch das Design der Komponente muss dem Prozess ohne unerwünschte Verformung standhalten können.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob HIP spezifiziert werden soll, erfordert ein klares Verständnis der Leistungsanforderungen und der Ausfallrisiken Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zuverlässigkeit kritischer Komponenten liegt: Verwenden Sie HIP als Nachbearbeitungsschritt an Gussteilen oder 3D-gedruckten Teilen, um innere Porosität zu beseitigen und die Ermüdungslebensdauer erheblich zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus fortschrittlichen Materialien liegt: Ziehen Sie die Verwendung von HIP mit Pulvermetallurgie in Betracht, um vollständig dichte Teile in Nahe-Nettoform herzustellen, die auf andere Weise nur schwer oder gar nicht herzustellen wären.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Eigenschaften eines Materials liegt: HIP ist das definitive Verfahren zur Beseitigung inhärenter Defekte, die Festigkeit, Duktilität und Konsistenz einschränken.

Letztendlich ist das Isostatische Heißpressen das Werkzeug, zu dem Sie greifen, wenn „gut genug“ nicht gut genug ist, um sicherzustellen, dass Ihr Material seine maximale theoretische Integrität erreicht.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Hauptziel | Erreichen einer nahezu perfekten Materialdichte durch Eliminierung innerer Porosität. |

| Hauptanwendungen | Heilung von Defekten in Gussteilen/additiven Teilen; Konsolidierung von Pulvern zu festen Komponenten. |

| Hauptvorteile | Erhöhte Ermüdungslebensdauer, verbesserte Duktilität, größere Zuverlässigkeit und erhöhte Festigkeit. |

| Wichtige Überlegungen | Kann keine oberflächenbrechenden Defekte heilen; beinhaltet erhebliche Kosten und Zykluszeit. |

Bereit, das ultimative Leistungspotenzial Ihrer Materialien freizusetzen?

Wenn Ihr Projekt maximale Zuverlässigkeit für kritische Komponenten erfordert oder die Herstellung komplexer Teile aus fortschrittlichen Materialien beinhaltet, ist die Expertise von KINTEK im Isostatischen Heißpressen Ihre Lösung. Wir sind spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die erforderlich sind, um nahezu perfekte Dichte und überlegene mechanische Eigenschaften zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HIP die Fähigkeiten Ihres Labors verbessern und sicherstellen kann, dass Ihre Materialien die höchsten Integritätsstandards erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische Labor-Heißpresse

Andere fragen auch

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess