Das Warmpressen von Stahl, in der Industrie besser bekannt als Warmumformung oder Presshärten, ist ein Fertigungsprozess, bei dem ein Blech aus Spezialstahl erhitzt wird, bis es formbar ist, in eine komplexe Form gebracht und dann im Presswerkzeug selbst schnell abgekühlt wird. Dieser integrierte Umform- und Abschreckprozess verändert den Stahl, was zu einem Endbauteil führt, das sowohl außergewöhnlich stark als auch leicht ist.

Das Kernprinzip des Warmpressens besteht nicht nur darin, das Metall zu formen, sondern seine innere Struktur während des Prozesses grundlegend zu verändern. Es kombiniert die hohe Umformbarkeit von heißem Metall mit einer In-Werkzeug-Wärmebehandlung (Abschrecken), um ultrahochfeste Stahlteile zu erzeugen, die mit herkömmlichen Kaltumformverfahren unmöglich herzustellen wären.

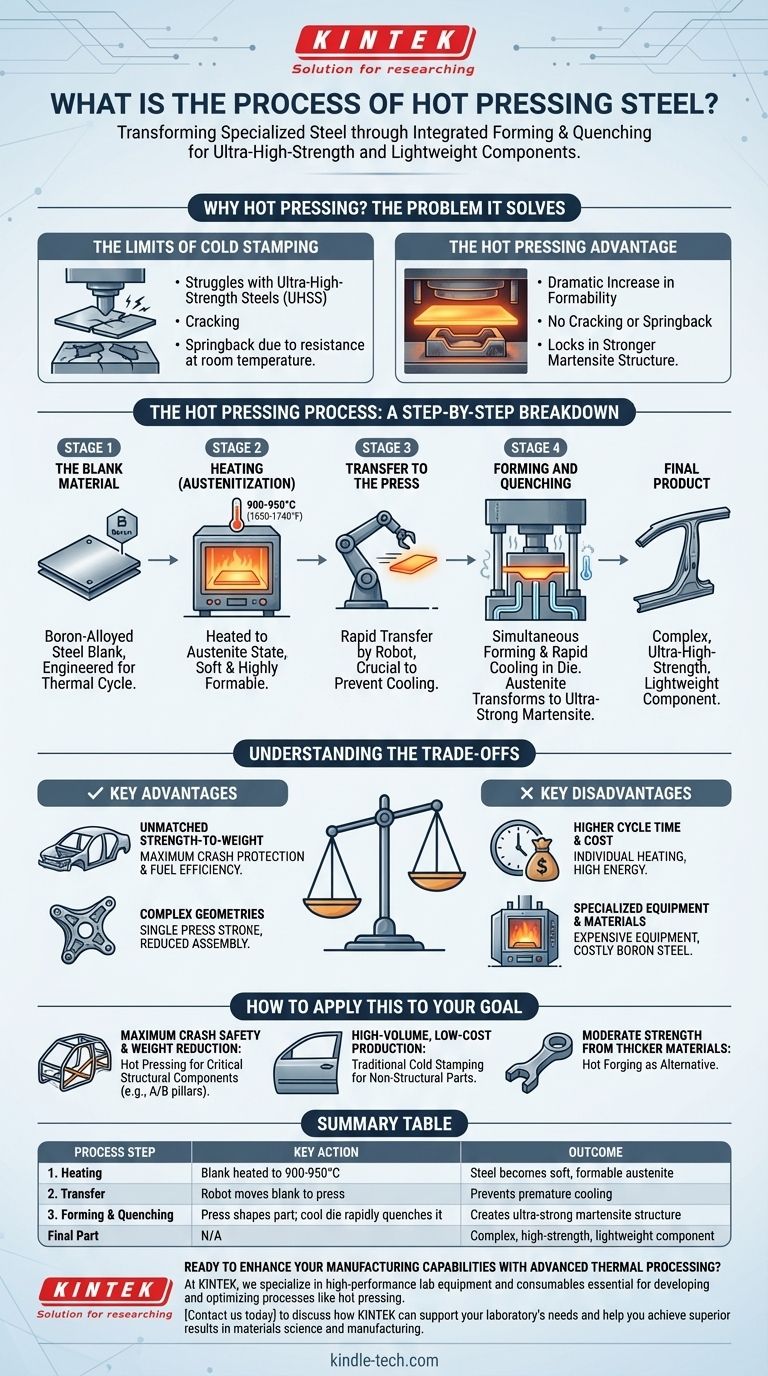

Warum Warmpressen? Das Problem, das es löst

Die moderne Technik, insbesondere in der Automobilindustrie, verlangt Bauteile, die gleichzeitig fester für die Sicherheit und leichter für die Kraftstoffeffizienz sind. Das traditionelle Kaltumformen von Stahl hat Schwierigkeiten, diese widersprüchlichen Ziele zu erreichen.

Die Grenzen des Kaltumformens

Beim Kaltumformen wird Stahl bei Raumtemperatur in ein Werkzeug gepresst. Obwohl schnell und kostengünstig, hat es erhebliche Einschränkungen bei der Verarbeitung von ultrahochfesten Stählen (UHSS). Diese Materialien sind bei Raumtemperatur so stark, dass sie sich der Umformung widersetzen, was zu Rissen oder "Rückfederungen" führt, bei denen das Teil nach dem Pressen teilweise in seine ursprüngliche Form zurückkehrt.

Der Vorteil des Warmpressens

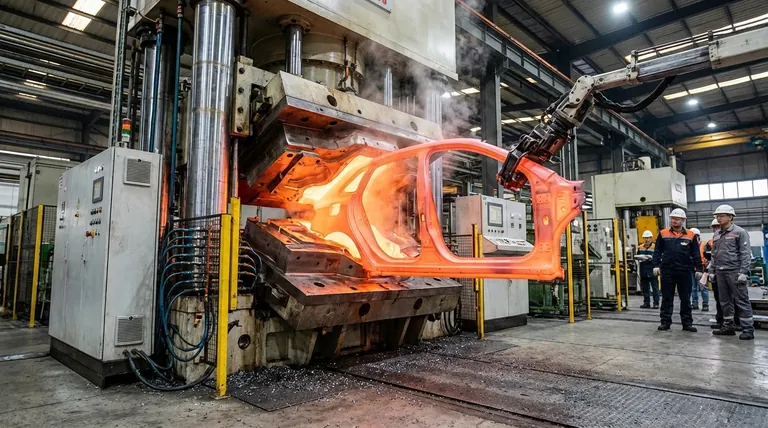

Das Warmpressen umgeht diese Probleme vollständig. Durch das Erhitzen des Stahls, bis er rotglühend ist, erhöht sich seine Umformbarkeit dramatisch, wodurch er sich leicht in komplexe Geometrien formen lässt. Die anschließende schnelle Abkühlung fixiert eine neue, viel stärkere innere Struktur und erreicht die gewünschte Festigkeit ohne das Risiko von Rissen oder Rückfederungen.

Der Warmpressprozess: Eine Schritt-für-Schritt-Analyse

Der Prozess ist eine präzise kontrollierte Abfolge thermischer und mechanischer Stufen. Jeder Schritt ist entscheidend, um die endgültigen Eigenschaften des Bauteils zu erreichen.

Schritt 1: Das Rohmaterial

Der Prozess beginnt mit einem Rohling, einem flachen Stahlblech, das auf eine bestimmte Form zugeschnitten ist. Dies ist kein gewöhnlicher Stahl; es handelt sich typischerweise um einen borlegierten Stahl, der speziell darauf ausgelegt ist, perfekt auf den Heiz- und Abschreckzyklus zu reagieren.

Schritt 2: Erhitzen (Austenitisierung)

Der Stahlrohling wird in einen Hochtemperaturofen gebracht und auf ca. 900-950°C (1650-1740°F) erhitzt. Bei dieser Temperatur ändert sich die innere Kristallstruktur des Stahls in einen Zustand, der als Austenit bezeichnet wird. In diesem Zustand ist der Stahl weich, hochformbar und bereit zum Pressen.

Schritt 3: Transfer zur Presse

Sobald der Rohling vollständig austenitisiert ist, muss er sehr schnell, oft von einem Roboter, vom Ofen zur Presse transportiert werden. Diese Geschwindigkeit ist entscheidend, um zu verhindern, dass der Rohling zu stark abkühlt, bevor er geformt werden kann.

Schritt 4: Umformen und Abschrecken

Dies ist die entscheidende Phase des Prozesses. Der heiße, biegsame Rohling wird in ein Werkzeug gelegt, das interne Kühlkanäle besitzt. Wenn die Presse schließt, geschehen zwei Dinge gleichzeitig:

- Umformen: Die Presse übt immensen Druck aus und formt den weichen Rohling in die endgültige, präzise Geometrie des Teils.

- Abschrecken: Das kühle Werkzeug entzieht dem heißen Teil schnell und kontrolliert Wärme. Diese schnelle Abkühlung wandelt die Austenitstruktur in Martensit um, eine extrem harte und starke Kristallstruktur.

Das Teil kommt bereits geformt und gehärtet aus der Presse und besitzt seine endgültigen ultrahochfesten Eigenschaften.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Warmpressen nicht die Lösung für jede Anwendung. Es beinhaltet eine Reihe klarer Vorteile und Nachteile, die abgewogen werden müssen.

Hauptvorteil: Unübertroffenes Festigkeits-Gewichts-Verhältnis

Warmgepresste Teile bieten ein außergewöhnliches Festigkeits-Gewichts-Verhältnis. Dies ermöglicht es Ingenieuren, Komponenten wie Fahrzeugsicherheitszellen zu entwerfen, die maximalen Aufprallschutz bieten und gleichzeitig das Gesamtgewicht des Fahrzeugs minimieren.

Hauptvorteil: Komplexe Geometrien

Da der Stahl heiß und weich geformt wird, können Designer komplizierte und komplexe Teile in einem einzigen Presshub erstellen. Diese Teilekonsolidierung reduziert die Montagekomplexität und die Kosten im weiteren Verlauf.

Nachteil: Höhere Zykluszeit und Kosten

Die Notwendigkeit, jeden Rohling einzeln zu erhitzen, macht die Zykluszeit für das Warmpressen erheblich länger als für das Kaltumformen. Dies, kombiniert mit dem hohen Energieverbrauch der Öfen, führt zu höheren Kosten pro Teil.

Nachteil: Spezialausrüstung und -materialien

Der Prozess erfordert teure, spezialisierte Ausrüstung, einschließlich Hochtemperaturöfen und robuster, innengekühlter Presswerkzeuge. Der verwendete Borstahl ist auch teurer als herkömmliche Tiefziehstähle.

Wie Sie dies auf Ihr Ziel anwenden können

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Anforderungen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Crashsicherheit und Gewichtsreduzierung liegt: Das Warmpressen ist die definitive Wahl für kritische Strukturbauteile wie A/B-Säulen, Dachholme und Stoßfänger.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienproduktion von nicht-strukturellen Teilen liegt: Das traditionelle Kaltumformen ist für Bauteile wie Türverkleidungen oder Kotflügel, bei denen keine ultrahohe Festigkeit erforderlich ist, weitaus wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit moderater Festigkeit aus dickeren Materialien liegt: Das Warmschmieden, ein anderer Prozess, bei dem Massenmetall statt Blech geformt wird, könnte eine geeignetere Alternative sein.

Letztendlich ist das Warmpressen eine hochentwickelte Lösung, die entwickelt wurde, um die physikalischen Grenzen der traditionellen Metallumformung für die anspruchsvollsten Anwendungen zu überwinden.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Erhitzen | Rohling auf 900-950°C erhitzt | Stahl wird weicher, formbarer Austenit |

| 2. Transfer | Roboter bewegt Rohling zur Presse | Verhindert vorzeitiges Abkühlen |

| 3. Umformen & Abschrecken | Presse formt Teil; kühles Werkzeug schreckt es schnell ab | Erzeugt ultraharte Martensitstruktur |

| Endteil | N/A | Komplexes, hochfestes, leichtes Bauteil |

Bereit, Ihre Fertigungskapazitäten mit fortschrittlicher Wärmebehandlung zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Optimierung von Prozessen wie dem Warmpressen unerlässlich sind. Ob Sie neue Stahllegierungen erforschen oder die Produktion skalieren, unsere zuverlässigen Öfen, Temperaturregelsysteme und langlebigen Verbrauchsmaterialien sind darauf ausgelegt, die strengen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Bedürfnisse Ihres Labors unterstützen und Ihnen helfen kann, hervorragende Ergebnisse in der Materialwissenschaft und Fertigung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens für Ti-6Al-4V? Erreichen Sie schmiedeeisenähnliche Festigkeit & Reinheit

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Wie produziert ein Vakuum-Heißpress-Sinterofen (VHPS) hochdichte Hochentropie-Legierungen? Experten-Einblicke

- Wie löst die Vakuum-Heißpress-Sinteranlage die W-Si-Zusammensetzungssegregation? Erzielung von Materialhomogenität