Im Wesentlichen ist das isostatische Pressen ein pulvermetallurgisches Verfahren, bei dem Pulver mithilfe von gleichmäßigem Druck aus allen Richtungen zu einer festen Masse verdichtet werden. Eine flexible, versiegelte, mit Pulver gefüllte Form wird in eine Flüssigkeit innerhalb eines Druckbehälters getaucht. Wenn die Flüssigkeit unter Druck gesetzt wird, übt sie eine gleiche Kraft auf jede Oberfläche der Form aus und erzeugt so ein hochgleichmäßiges und dichtes Pressling.

Der entscheidende Vorteil des isostatischen Pressens liegt in der Verwendung von hydrostatischem Druck, der die Dichteschwankungen und inneren Spannungen eliminiert, die beim traditionellen einachsigen Pressen üblich sind, und so die Herstellung komplexer Formen mit überlegener Materialintegrität ermöglicht.

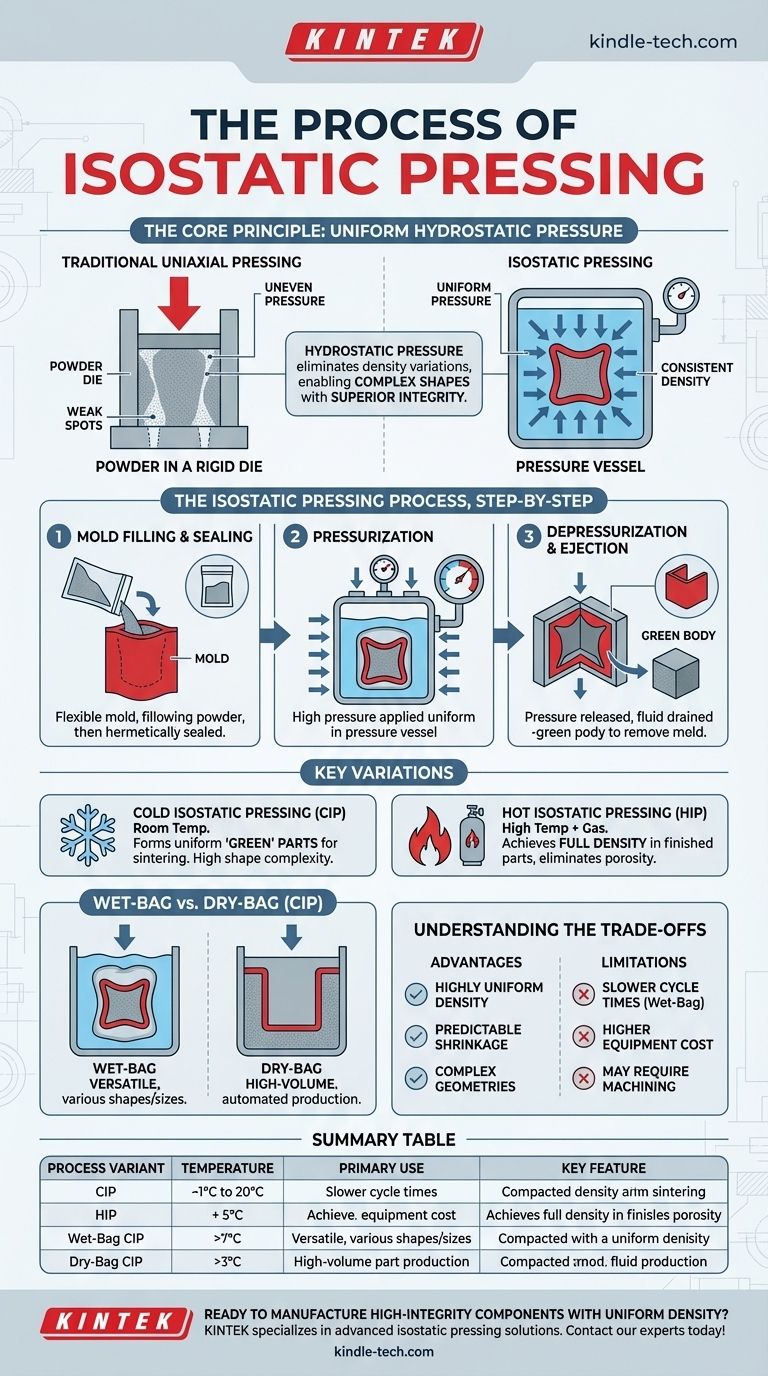

Das Kernprinzip: Gleichmäßiger hydrostatischer Druck

Die traditionelle Pulververdichtung, bekannt als uniaxialem Pressen, ist vergleichbar mit dem Zusammendrücken von etwas in einem Schraubstock. Der Druck kommt nur aus einer oder zwei Richtungen, was zu ungleichmäßiger Dichte und Schwachstellen führen kann. Das isostatische Pressen löst dieses grundlegende Problem.

Warum gleichmäßiger Druck wichtig ist

Durch die gleichmäßige Druckausübung von allen Seiten wird sichergestellt, dass die Pulverpartikel extrem gleichmäßig zusammengepackt werden. Dies minimiert innere Hohlräume, reduziert das Risiko von Rissen und führt zu einer Endkomponente mit konsistenten und vorhersagbaren mechanischen Eigenschaften in ihrer gesamten Struktur.

Die Rolle der flexiblen Form

Das Pulver wird zunächst in eine flexible, verformbare Form aus Materialien wie Gummi, Urethan oder Kunststoff gefüllt. Diese Form dient als Barriere für die Druckflüssigkeit, überträgt jedoch den hydrostatischen Druck perfekt auf das Pulver im Inneren. Die Flexibilität der Form ermöglicht es, das Pulver in seine Endform zu verdichten, ohne durch die Beschränkungen eines starren Gesenks eingeengt zu sein.

Der Prozess des isostatischen Pressens, Schritt für Schritt

Obwohl es Variationen gibt, folgt der grundlegende Prozess einer klaren Abfolge von Operationen, die auf maximale Gleichmäßigkeit ausgelegt sind.

Schritt 1: Formenbefüllung und Versiegelung

Der Prozess beginnt mit dem sorgfältigen Einfüllen des Rohpulvers in die flexible Form. Die Form wird dann hermetisch versiegelt, um eine Kontamination durch die Druckflüssigkeit zu verhindern.

Schritt 2: Druckbeaufschlagung

Die versiegelte Form wird in einen Hochdruckbehälter eingesetzt. Der Behälter wird dann mit einer Flüssigkeit gefüllt – typischerweise einer Flüssigkeit für das Kaltpressen oder einem Inertgas für das Warmpressen. Diese Flüssigkeit wird unter Druck gesetzt, wodurch ein immenser, gleichmäßiger Druck auf die gesamte Außenseite der Form ausgeübt wird.

Schritt 3: Druckentlastung und Entnahme

Nach einer festgelegten Zeit wird der Druck abgelassen und die Flüssigkeit aus dem Behälter abgelassen. Der Behälter kehrt in seine ursprüngliche Form zurück, und das neu verdichtete Teil, oft als „Grünkörper“ bezeichnet, wird vorsichtig aus der Form entnommen.

Wichtige Variationen des Prozesses

Der Begriff „isostatisches Pressen“ umfasst einige unterschiedliche Techniken, die jeweils für verschiedene Anwendungen und Materialien geeignet sind.

Kaltisostatisches Pressen (CIP)

Das Kaltisostatische Pressen (CIP) wird bei Raumtemperatur durchgeführt. Sein Hauptzweck ist die Verdichtung von Pulver zu einem Grünkörper mit ausreichender Festigkeit und gleichmäßiger Dichte für die Handhabung und die anschließende Verarbeitung, wie z. B. Bearbeitung oder Sintern.

Heißisostatisches Pressen (HIP)

Das Heißisostatische Pressen (HIP) kombiniert intensive Hitze und hochverdichtetes Gas (normalerweise Argon) gleichzeitig. Dieser Prozess wird verwendet, um in einem einzigen Schritt die theoretische Volldichte zu erreichen und jegliche verbleibende innere Porosität in einer Komponente zu eliminieren.

Nassform- vs. Trockenform-Verfahren (CIP)

CIP kann weiter in zwei Methoden unterteilt werden. Beim Nassform-Verfahren wird die versiegelte Form vollständig in die Druckflüssigkeit eingetaucht, was eine große Vielseitigkeit für verschiedene Formen und Größen bietet. Beim Trockenform-Verfahren ist die flexible Form ein permanenter Bestandteil des Druckbehälters, was schnellere, stärker automatisierte Produktionszyklen ermöglicht.

Die Abwägungen verstehen

Wie jedes Herstellungsverfahren hat auch das isostatische Pressen deutliche Vorteile und Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

Wesentliche Vorteile

Der Hauptvorteil ist die sehr gleichmäßige Dichte, die zu einem vorhersagbaren Schrumpfen während des Sinterprozesses und ausgezeichneten mechanischen Eigenschaften führt. Es ermöglicht auch die Herstellung von komplexen Geometrien, einschließlich Hinterschneidungen und langen, schlanken Teilen, die mit der traditionellen Gesenkkompaktierung unmöglich sind.

Häufige Einschränkungen

Das isostatische Pressen weist im Allgemeinen langsamere Zykluszeiten auf als das schnelle, einachsige Pressen, insbesondere beim Nassform-Verfahren. Auch die anfänglichen Anlagenkosten sind deutlich höher. Schließlich erfordert das Erreichen enger Maßtoleranzen oft sekundäre Bearbeitungsvorgänge nach dem Pressen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Prozessvariante hängt vollständig von Ihrem Material, der Komplexität der Komponente und Ihren endgültigen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Grünkörper mit gleichmäßiger Dichte zum Sintern liegt: Das Kaltisostatische Pressen (CIP) ist die ideale und häufigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der theoretischen Volldichte und überlegener mechanischer Eigenschaften in einem fertigen Teil liegt: Das Heißisostatische Pressen (HIP) ist die notwendige Methode, um alle inneren Hohlräume zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacherer Formen mittels CIP liegt: Das automatisierte Trockenform-Verfahren bietet einen erheblichen Geschwindigkeitsvorteil gegenüber der vielseitigeren Nassform-Technik.

Durch die Nutzung eines gleichmäßigen, allumfassenden Drucks bietet das isostatische Pressen eine leistungsstarke Lösung für die Herstellung von Komponenten mit hoher Integrität aus Pulvern.

Zusammenfassungstabelle:

| Prozessvariante | Temperatur | Hauptanwendung | Schlüsselmerkmal |

|---|---|---|---|

| Kaltisostatisches Pressen (CIP) | Raumtemperatur | Formen gleichmäßiger „Grünteile“ zum Sintern | Hohe Formkomplexität, gleichmäßige Dichte |

| Heißisostatisches Pressen (HIP) | Hohe Temperatur | Erreichen der Volldichte in Fertigteilen | Eliminiert Porosität, überlegene Eigenschaften |

| Nassform-CIP | Raumtemperatur | Vielseitig, verschiedene Formen/Größen | Flexible Form in Flüssigkeit eingetaucht |

| Trockenform-CIP | Raumtemperatur | Massenproduktion, automatisiert | Form ist permanenter Bestandteil des Behälters |

Bereit für die Herstellung von Komponenten mit hoher Integrität und gleichmäßiger Dichte? KINTEK ist spezialisiert auf fortschrittliche isostatische Presslösungen für Ihre Labor- und Produktionsanforderungen. Ob Sie Kaltisostatisches Pressen (CIP) für komplexe Grünkörper oder Heißisostatisches Pressen (HIP) für vollständig dichte Komponenten benötigen, unsere Expertise bei Laborgeräten und Verbrauchsmaterialien gewährleistet optimale Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere isostatische Presstechnologie Ihre Materialeigenschaften und Produktionskapazitäten verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Was ist der kalte isostatische Pressprozess? Erstellen Sie gleichmäßige, hochintegrierte Teile

- Wie erleichtert eine Kaltisostatische Presse (CIP) LPSCl/LLZO-Grenzflächen? Entriegeln Sie überlegene Festkörperbatterieverbindungen

- Wofür wird eine isostatische Presse verwendet? Erzielung gleichmäßiger Dichte & Eliminierung von Defekten

- Wie trägt eine Kalt-Isostatische Presse (CIP) zur Herstellung von HE-O-MIEC und LLZTO bei? Leitfaden zur Expertenverdichtung

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der C-PSC-Laminierung? Steigern Sie die Solareffizienz ohne Hitze

- Was ist uniaxial und isostatisches Pressen? Die Wahl der richtigen Pulververdichtungsmethode

- Wie ermöglichen industrielle HIP-Öfen die Diffusionsbindung? Perfekte Verbindungen für unterschiedliche Metalle erzielen

- Was ist kaltisostatisches Pressen von Metallpulver? Erzielen Sie eine gleichmäßige Dichte in komplexen Metallteilen