Im Kern ist die Niederdruck-Chemische-Dampfabscheidung (LPCVD) ein Fertigungsprozess, der zur Herstellung außergewöhnlich reiner und gleichmäßiger dünner fester Schichten auf einem Substrat verwendet wird. Dies wird erreicht, indem reaktive Vorläufergase bei sehr niedrigem Druck in eine beheizte Kammer eingeleitet werden. Die Hitze bewirkt, dass diese Gase auf der Oberfläche des Substrats zersetzt werden und reagieren, wodurch die Schicht Atomlage für Atomlage aufgebaut wird, während der niedrige Druck sicherstellt, dass die Gase die Oberfläche gleichmäßig bedecken.

Der grundlegende Vorteil von LPCVD besteht nicht nur darin, eine dünne Schicht zu erzeugen, sondern eine beispiellose Kontrolle zu erreichen. Durch die deutliche Reduzierung des Kammerdrucks wird der Prozess gezwungen, chemische Reaktionen auf der Substratoberfläche und nicht im Gas ablaufen zu lassen, was zu außergewöhnlich gleichmäßigen und reinen Schichten selbst auf komplexen 3D-Strukturen führt.

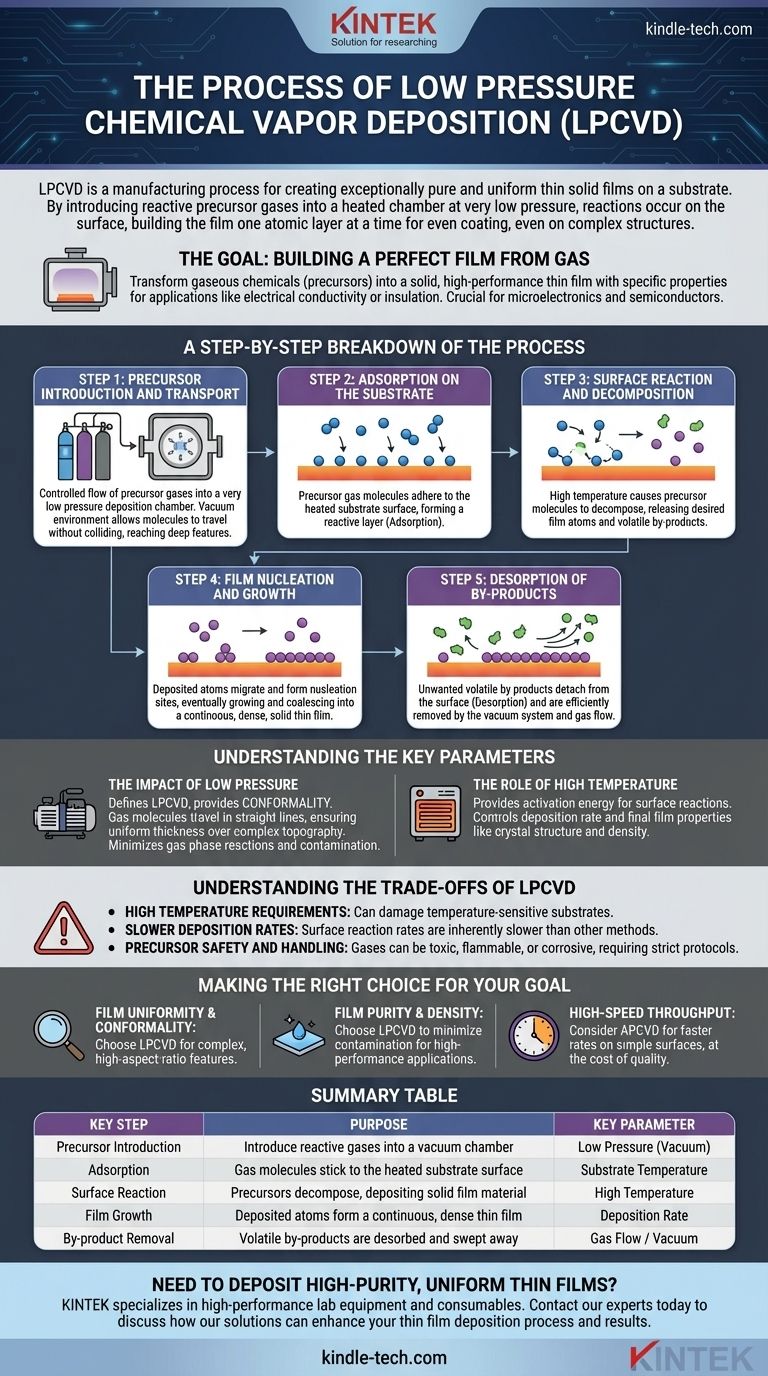

Das Ziel: Aufbau einer perfekten Schicht aus Gas

Das ultimative Ziel von LPCVD ist die Umwandlung gasförmiger Chemikalien, bekannt als Vorläufer (Precursors), in eine feste, hochleistungsfähige Dünnschicht mit spezifischen, gewünschten Eigenschaften. Diese Schicht wird zu einem integralen Bestandteil des Endprodukts und verleiht ihm Eigenschaften wie elektrische Leitfähigkeit, Isolierung oder Verschleißfestigkeit.

LPCVD ist ein dominierender Prozess bei der Herstellung von Mikroelektronik und Halbleitern, wo die Qualität und Gleichmäßigkeit dieser dünnen Schichten für die Geräteleistung absolut entscheidend sind.

Eine schrittweise Aufschlüsselung des Prozesses

Obwohl er auf mikroskopischer Ebene abläuft, folgt der LPCVD-Prozess einer klaren Abfolge physikalischer und chemischer Ereignisse. Jeder Schritt wird präzise gesteuert, um sicherzustellen, dass die Endschicht die Spezifikationen erfüllt.

Schritt 1: Einleitung und Transport des Vorläufers

Der Prozess beginnt mit der Zufuhr eines kontrollierten Flusses eines oder mehrerer Vorläufergase in die Abscheidungskammer. Die Kammer wird bei sehr niedrigem Druck gehalten, oft tausendmal niedriger als der atmosphärische Druck.

Diese Vakuumumgebung ist entscheidend. Sie ermöglicht es den Gasmolekülen, lange Strecken zurückzulegen, ohne zu kollidieren, wodurch sichergestellt wird, dass sie alle Bereiche des Substrats erreichen, einschließlich tiefer Gräben oder komplexer Merkmale.

Schritt 2: Adsorption auf dem Substrat

Wenn die Vorläufergasmoleküle auf dem beheizten Substrat ankommen, verlieren sie Energie und „haften“ vorübergehend an der Oberfläche. Dieser physikalische Prozess wird als Adsorption bezeichnet.

Die Substratoberfläche ist nun mit einer Schicht reaktiver Moleküle bedeckt, bereit für die nächste Stufe.

Schritt 3: Oberflächenreaktion und Zersetzung

Die hohe Temperatur des Substrats liefert die thermische Energie, die erforderlich ist, um die chemischen Bindungen innerhalb der adsorbierten Vorläufermoleküle aufzubrechen. Dies ist die zentrale chemische Reaktion des Prozesses.

Die Vorläufer zersetzen sich und hinterlassen die gewünschten Atome für die Schicht sowie andere flüchtige chemische Nebenprodukte.

Schritt 4: Keimbildung und Wachstum der Schicht

Die abgeschiedenen Atome bilden zunächst keine einheitliche Schicht. Sie wandern über die Substratoberfläche, bis sie stabile „Keimbildungsstellen“ finden und beginnen, winzige Inseln des neuen Materials zu bilden.

Diese Inseln wachsen und verschmelzen und bilden schließlich eine kontinuierliche, dichte und feste Dünnschicht auf dem Substrat.

Schritt 5: Desorption der Nebenprodukte

Die unerwünschten flüchtigen Nebenprodukte der chemischen Reaktion (Schritt 3) müssen entfernt werden. Diese Moleküle lösen sich von der Oberfläche in einem Prozess, der als Desorption bezeichnet wird.

Ein kontinuierlicher Gasfluss durch die Kammer, aufrechterhalten durch das Vakuumsystem, spült diese Nebenprodukte effizient weg und verhindert, dass sie als Verunreinigungen in die Schicht eingebaut werden.

Verständnis der Schlüsselparameter

Der Erfolg von LPCVD hängt von der präzisen Steuerung zweier Hauptvariablen ab: Druck und Temperatur.

Der Einfluss von niedrigem Druck

Der niedrige Druck definiert LPCVD und verleiht ihm seinen Hauptvorteil: die Konformität. Da Gasmoleküle in geraden Linien zur Oberfläche gelangen können, ist der Prozess nicht durch Diffusion begrenzt. Dies ermöglicht die Abscheidung einer Schicht von perfekt gleichmäßiger Dicke über hochkomplexe und unregelmäßige Topografien.

Darüber hinaus minimiert der niedrige Druck durch die Reduzierung der Dichte der Gasmoleküle unerwünschte chemische Reaktionen in der Gasphase, die sonst Partikel bilden würden, die die Schicht verunreinigen.

Die Rolle der hohen Temperatur

Die Temperatur ist der Motor des Prozesses. Sie liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Reaktionen auf der Substratoberfläche einzuleiten.

Die Steuerung der Temperatur ermöglicht es Ingenieuren, die Abscheidungsrate zu kontrollieren und die endgültigen Eigenschaften der Schicht, wie ihre Kristallstruktur und Dichte, zu beeinflussen.

Verständnis der Kompromisse von LPCVD

Obwohl LPCVD leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Seine Haupteinschränkungen sind eine direkte Folge seiner Stärken.

Hohe Temperaturanforderungen

LPCVD arbeitet typischerweise bei hohen Temperaturen (oft >600°C), was temperaturempfindliche Substrate wie Kunststoffe oder bestimmte Metallschichten beschädigen oder verändern kann. Dies begrenzt die Palette der Materialien, mit denen es verwendet werden kann.

Langsamere Abscheidungsraten

Der Prozess wird inhärent durch die Oberflächenreaktionsgeschwindigkeiten bestimmt, die oft langsamer sind als die massentransportbegrenzten Geschwindigkeiten von Hochdruckverfahren. Dies macht LPCVD zu einem relativ langsamen Prozess, bei dem Geschwindigkeit gegen überlegene Schichtqualität eingetauscht wird.

Sicherheit und Handhabung der Vorläuferstoffe

Die als Vorläufer in LPCVD verwendeten Gase können hochgiftig, entzündlich oder korrosiv sein. Dies erfordert ausgefeilte und teure Sicherheitsprotokolle und Gasversorgungssysteme.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig vom gewünschten Ergebnis ab. LPCVD ist ein hochpräzises Werkzeug für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Schichtgleichmäßigkeit und Konformität liegt: LPCVD ist die überlegene Wahl für die Beschichtung komplexer Merkmale mit hohem Aspektverhältnis, wie sie in der modernen Mikroelektronik vorkommen.

- Wenn Ihr Hauptaugenmerk auf Schichtreinheit und -dichte liegt: Die Niederdruckumgebung minimiert die Partikelkontamination, was LPCVD ideal für Hochleistungsanwendungen in der Optik und Elektronik macht.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz bei einfachen, flachen Oberflächen liegt: Sie sollten Alternativen wie die Atmosphärendruck-CVD (APCVD) in Betracht ziehen, die bei Einbußen der Schichtqualität höhere Abscheidungsraten bietet.

Letztendlich geht es bei der Beherrschung des LPCVD-Prozesses darum, die präzise Kontrolle über die Abscheidungsumgebung zu nutzen, um Materialien von beispielloser Qualität aufzubauen.

Zusammenfassungstabelle:

| Wichtiger Schritt | Zweck | Schlüsselparameter |

|---|---|---|

| Einleitung des Vorläufers | Einleitung reaktiver Gase in eine Vakuumkammer | Niedriger Druck (Vakuum) |

| Adsorption | Gasmoleküle haften an der beheizten Substratoberfläche | Substrattemperatur |

| Oberflächenreaktion | Vorläufer zersetzen sich und scheiden festes Schichtmaterial ab | Hohe Temperatur |

| Schichtwachstum | Abgeschiedene Atome bilden eine kontinuierliche, dichte Dünnschicht | Abscheidungsrate |

| Entfernung von Nebenprodukten | Flüchtige Nebenprodukte werden desorbiert und weggespült | Gasfluss / Vakuum |

Müssen Sie hochreine, gleichmäßige Dünnschichten für Ihr Halbleiter- oder Materialentwicklungsprojekt abscheiden?

Der LPCVD-Prozess ist ein Eckpfeiler der hochpräzisen Fertigung, erfordert jedoch Expertenwissen und zuverlässige Ausrüstung für eine erfolgreiche Durchführung. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien für anspruchsvolle Laboranforderungen. Unsere Expertise kann Ihnen helfen, die Vorteile von LPCVD – außergewöhnliche Konformität und Schichtreinheit – für Ihre kritischsten Anwendungen zu nutzen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Dünnschichtabscheidungsprozess und Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung