Im Kern ist das Presssintern ein Fertigungsverfahren, das Pulver in einen festen Gegenstand umwandelt. Dies geschieht, indem das Pulver zunächst unter immensem Druck zu einer gewünschten Form verdichtet und diese verdichtete Form dann auf eine Temperatur unterhalb ihres Schmelzpunktes erhitzt wird. Diese Hitze bewirkt, dass die einzelnen Pulverpartikel miteinander verschmelzen, wodurch die Dichte und Festigkeit des Objekts dramatisch erhöht werden.

Das zentrale Prinzip des Sinterns besteht darin, den Bedarf an vollständigem Schmelzen eines Materials zu umgehen. Stattdessen wird eine präzise Kombination aus Druck und Hitze genutzt, um einzelne Partikel auf atomarer Ebene zur Bindung zu zwingen und so direkt aus einer Pulverbasis starke Bauteile in nahezu Endform zu erzeugen.

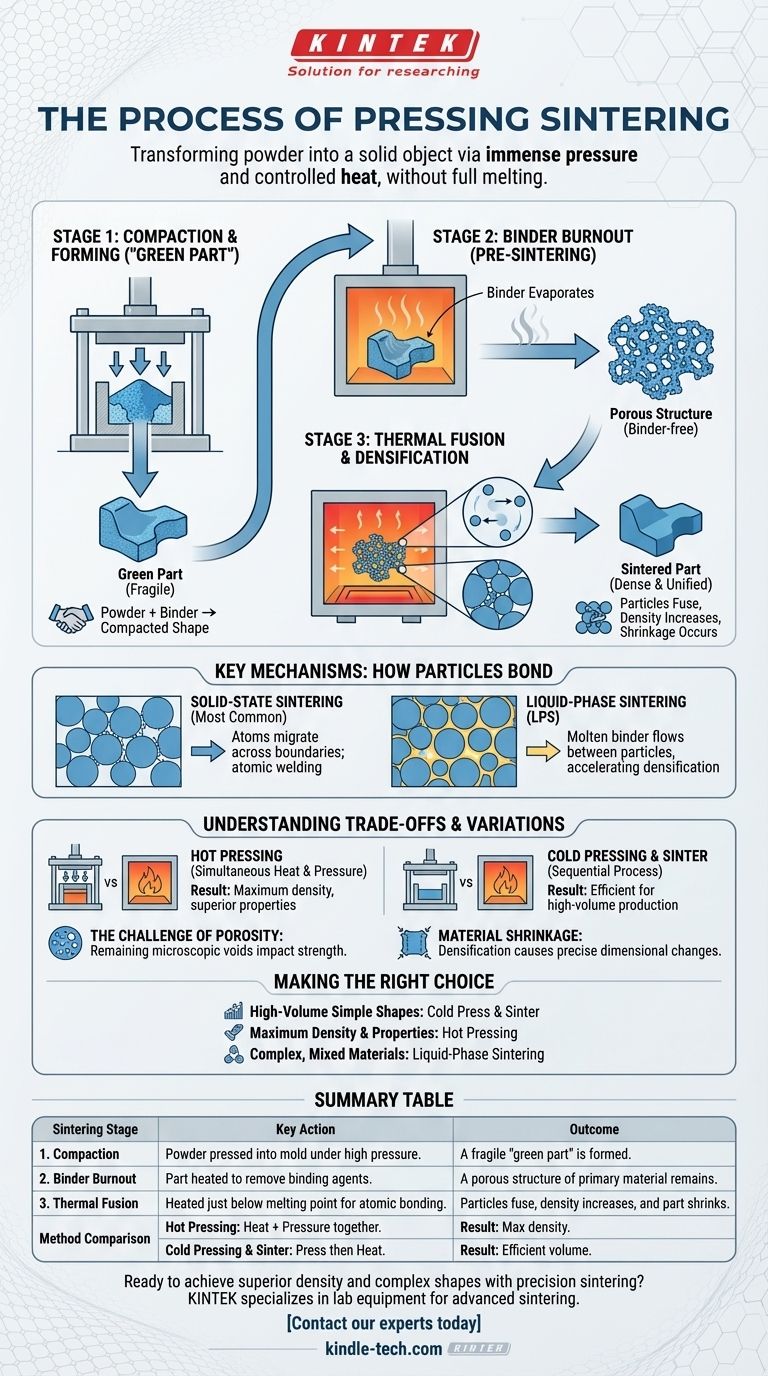

Die drei grundlegenden Stufen des Sinterns

Um zu verstehen, wie ein loses Pulver zu einem widerstandsfähigen, festen Teil wird, müssen wir den Prozess in seinen unterschiedlichen Stufen betrachten. Jeder Schritt erfüllt eine entscheidende Funktion bei der Umwandlung des Materials.

Stufe 1: Verdichtung und Formung des „Grünlings“

Der Prozess beginnt mit dem Befüllen einer Form oder Matrize mit einer sorgfältig vorbereiteten Pulvermischung. Diese Mischung enthält oft das Hauptmaterialpulver zusammen mit einem Bindemittel, wie Wachs oder einem Polymer.

Anschließend wird hoher Druck ausgeübt, um das Pulver zu verdichten und die Partikel in engen Kontakt zu zwingen. Dadurch entsteht ein zerbrechliches, präzise geformtes Objekt, das als „Grünling“ bezeichnet wird und über genügend mechanische Integrität verfügt, um gehandhabt werden zu können.

Stufe 2: Binderverbrennung (Vorsintern)

Der Grünling wird dann vorsichtig in einem Ofen mit kontrollierter Atmosphäre erhitzt. Während dieser Phase besteht das Hauptziel darin, das in der ersten Stufe hinzugefügte Bindemittel zu entfernen.

Das Bindemittel verdampft oder verbrennt rückstandsfrei und hinterlässt eine poröse Struktur, die ausschließlich aus den Partikeln des Hauptmaterials besteht und nun für die endgültige Fusion bereit ist.

Stufe 3: Thermische Fusion und Verdichtung

Wenn die Temperatur weiter auf knapp unterhalb des Schmelzpunktes des Materials ansteigt, werden die Atome an der Oberfläche der Partikel hochaktiv. Sie beginnen, über die Grenzen zwischen den Partikeln zu wandern und starke atomare Bindungen zu bilden.

Diese Atomdiffusion zieht die Partikel enger zusammen, wodurch sich das Teil leicht verkleinert und der Leerraum bzw. die Porosität zwischen ihnen erheblich reduziert wird. Das Ergebnis ist eine einzige, verdichtete und einheitliche Masse.

Wesentliche Mechanismen: Wie Partikel tatsächlich binden

Obwohl der Prozess einfach erscheint, kann die tatsächliche Fusion auf mikroskopischer Ebene auf zwei Hauptwegen erfolgen. Die gewählte Methode hängt von den beteiligten Materialien und den gewünschten Endeigenschaften ab.

Festkörpersintern

Dies ist die häufigste Form des Sinterns. Hierbei verschmelzen die Partikel des Hauptmaterials direkt miteinander, ohne dass eine Schmelze entsteht.

Die Kombination aus Hitze und Druck liefert genügend Energie, damit Atome über Partikelgrenzen hinweg wandern und sie effektiv zu einer festen kristallinen Struktur verschweißen.

Flüssigphasensintern (LPS)

In einigen Fällen wird ein sekundäres Material mit einem niedrigeren Schmelzpunkt mit dem Hauptpulver vermischt. Während des Erhitzens schmilzt dieses sekundäre Material, während die primären Partikel fest bleiben.

Diese geschmolzene Flüssigkeit wirkt als Bindemittel, fließt in die Lücken zwischen den festen Partikeln und beschleunigt die Verdichtung. Beispielsweise kann Bronze verwendet werden, um Wolframpartikel zu binden, die einen viel höheren Schmelzpunkt haben.

Verständnis der Kompromisse und Variationen

Wie jedes Herstellungsverfahren ist auch das Sintern keine einheitliche Technik. Die spezifische Anwendung von Hitze und Druck bestimmt das Ergebnis und die Eignung für eine bestimmte Aufgabe.

Warmpressen vs. Kaltpressen

Die gängigste Methode beinhaltet das Kaltpressen des Pulvers bei Raumtemperatur und das anschließende Sintern in einem separaten Ofenschritt. Dies ist effizient für die Massenproduktion.

Das Warmpressen hingegen wendet Hitze und Druck gleichzeitig an. Dieses stark unausgewogene Verfahren ist komplexer, kann aber eine höhere Dichte erreichen, indem es Oxidschichten auf der Pulveroberfläche abbaut und das Material effektiver aktiviert.

Die Herausforderung der Porosität

Obwohl das Sintern den Leerraum zwischen den Partikeln drastisch reduziert, beseitigt es ihn selten vollständig. Die verbleibende mikroskopische Porosität kann die endgültigen mechanischen Eigenschaften des Teils, wie Festigkeit und Haltbarkeit, beeinträchtigen.

Die Kontrolle und Minimierung der Porosität ist eine zentrale Herausforderung in der Pulvermetallurgie und Keramikherstellung.

Materialschrumpfung

Die Verdichtung, die während der letzten Erhitzungsphase auftritt, führt unweigerlich dazu, dass sich die Komponente zusammenzieht. Diese Schrumpfung muss bei der ursprünglichen Konstruktion der Form und des Grünlings präzise berechnet und berücksichtigt werden, um sicherzustellen, dass das Endprodukt die Maßvorgaben erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Sinterverfahrens ist entscheidend, um das gewünschte Ergebnis zu erzielen, sei es für Keramiken, Metalle oder Verbundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Metallformen liegt: Das Standardverfahren des Kaltpressens und Sinterns ist sehr effizient und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und überlegener Materialeigenschaften liegt: Das Warmpressen ist die überlegene Wahl, da es die Porosität effektiver eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Bauteile aus Mischmaterialien liegt: Das Flüssigphasensintern bietet eine leistungsstarke Möglichkeit, ungleiche Materialien zu binden, die traditionell nicht legiert werden können.

Letztendlich ermöglicht die Beherrschung des Sinterprozesses die präzise Herstellung von widerstandsfähigen Komponenten, die durch herkömmliches Schmelzen und Gießen oft nicht hergestellt werden können.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Verdichtung | Pulver wird unter hohem Druck in eine Form gepresst. | Ein zerbrechlicher „Grünling“ wird geformt. |

| 2. Binderverbrennung | Das Teil wird erhitzt, um Bindemittel zu entfernen. | Eine poröse Struktur aus dem Hauptmaterial bleibt zurück. |

| 3. Thermische Fusion | Erhitzung knapp unter den Schmelzpunkt zur atomaren Bindung. | Partikel verschmelzen, Dichte steigt und Teil schrumpft. |

| Methodenvergleich | Warmpressen | Kaltpressen & Sintern |

| Hitze und Druck werden gleichzeitig angewendet. | Pressen bei Raumtemperatur, dann Sintern. | |

| Ergebnis: Maximale Dichte, überlegene Eigenschaften. | Ergebnis: Effizient für die Massenproduktion. |

Bereit, mit Präzisionssinterung überlegene Dichte und komplexe Formen zu erzielen?

Bei KINTEK sind wir auf die Laborgeräte und Verbrauchsmaterialien spezialisiert, die fortschrittliche Sinterprozesse ermöglichen. Ob Sie neue Metalllegierungen, Keramikkomponenten oder Verbundwerkstoffe entwickeln – unsere Lösungen helfen Ihnen, die Porosität zu kontrollieren, die Schrumpfung zu managen und die Materialeigenschaften zu erzielen, die Sie benötigen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtige Sinterausrüstung für die spezifischen Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile von Druck beim Sintern? Erzielen Sie höhere Dichte und überlegene Materialeigenschaften

- Warum ist eine präzise Druckkontrolle beim Vakuum-Heißpressen von ZnS unerlässlich? Erreichen Sie maximale optische Klarheit und Dichte

- Wie koordinieren Vakuum und Heizung das Entgasen in SiC/Al-Verbundwerkstoffen? Optimierung von Dichte und Grenzflächenqualität

- Welche Funktion hat der Druck, der von einem Vakuum-Warmpress-Ofen ausgeübt wird? Verbesserung der Sinterung von Ti-Al3Ti-Verbundwerkstoffen

- Welche Rolle spielt eine Vakuum-Heißpresse in TiC-Stahl-Verbundwerkstoffen? Erreichen Sie 99 % Dichte mit Präzision