Im Wesentlichen ist das Sintern von Glas ein Fertigungsprozess, der feines Glaspulver in ein festes, dichtes Objekt umwandelt. Dies wird erreicht, indem Wärme und Druck angewendet werden, um die Pulverpartikel miteinander zu verschmelzen, und zwar entscheidend ohne das Glas in einen flüssigen Zustand zu schmelzen. Der Prozess ermöglicht die Herstellung komplexer Formen und Verbundwerkstoffe, die mit traditionellen Glasschmelztechniken schwierig oder unmöglich wären.

Das Kernprinzip des Sinterns ist nicht das Schmelzen, sondern das Verschmelzen. Durch Erhitzen von Glaspulver auf eine Temperatur unterhalb seines Schmelzpunkts verbinden sich einzelne Partikel an ihren Kontaktpunkten durch atomare Diffusion, wodurch die Zwischenräume allmählich eliminiert werden, um eine einheitliche, feste Masse zu bilden.

Das grundlegende Ziel: Verschmelzen ohne Schmelzen

Sintern ist ein Prozess der Festkörperdiffusion. Es beruht auf einer präzisen Kontrolle von Temperatur und Druck, um Ergebnisse zu erzielen, die sich grundlegend von einfachem Gießen oder Blasen unterscheiden.

Was Sintern erreicht

Anstatt das Material in eine Flüssigkeit zu verwandeln, liefert das Sintern gerade genug thermische Energie, damit Atome über die Grenzen einzelner Glaspartikel wandern können.

Diese Migration bewirkt, dass die Partikel anhaften und verschmelzen, wodurch die Gesamtoberfläche reduziert und die Poren oder leeren Räume zwischen ihnen eliminiert werden. Das Ergebnis ist ein verdichtetes, verstärktes Endteil.

Das Ausgangsmaterial: Glaspulver

Der Prozess beginnt mit fein pulverisiertem Glas. Die geringe Partikelgröße ist entscheidend, da sie eine große Oberfläche schafft, die während der Heizphase mehr Kontaktpunkte für die Partikel zum Binden bietet.

Manchmal werden Haftvermittler oder Bindemittel mit dem Pulver vermischt, um die anfängliche Form vor dem Erhitzen zusammenzuhalten.

Die Rolle von Temperatur und Atmosphäre

Die Temperatur wird sorgfältig auf einen Punkt erhöht, an dem das Glas weich genug wird, damit sich Atome bewegen können, aber nicht so heiß, dass es wie eine Flüssigkeit fließt.

Dieses Erhitzen erfolgt oft in einer kontrollierten Atmosphäre, wie z. B. einer Stickstoff-Wasserstoff-Mischung, um unerwünschte chemische Reaktionen zu verhindern und die Integrität des Endprodukts zu gewährleisten.

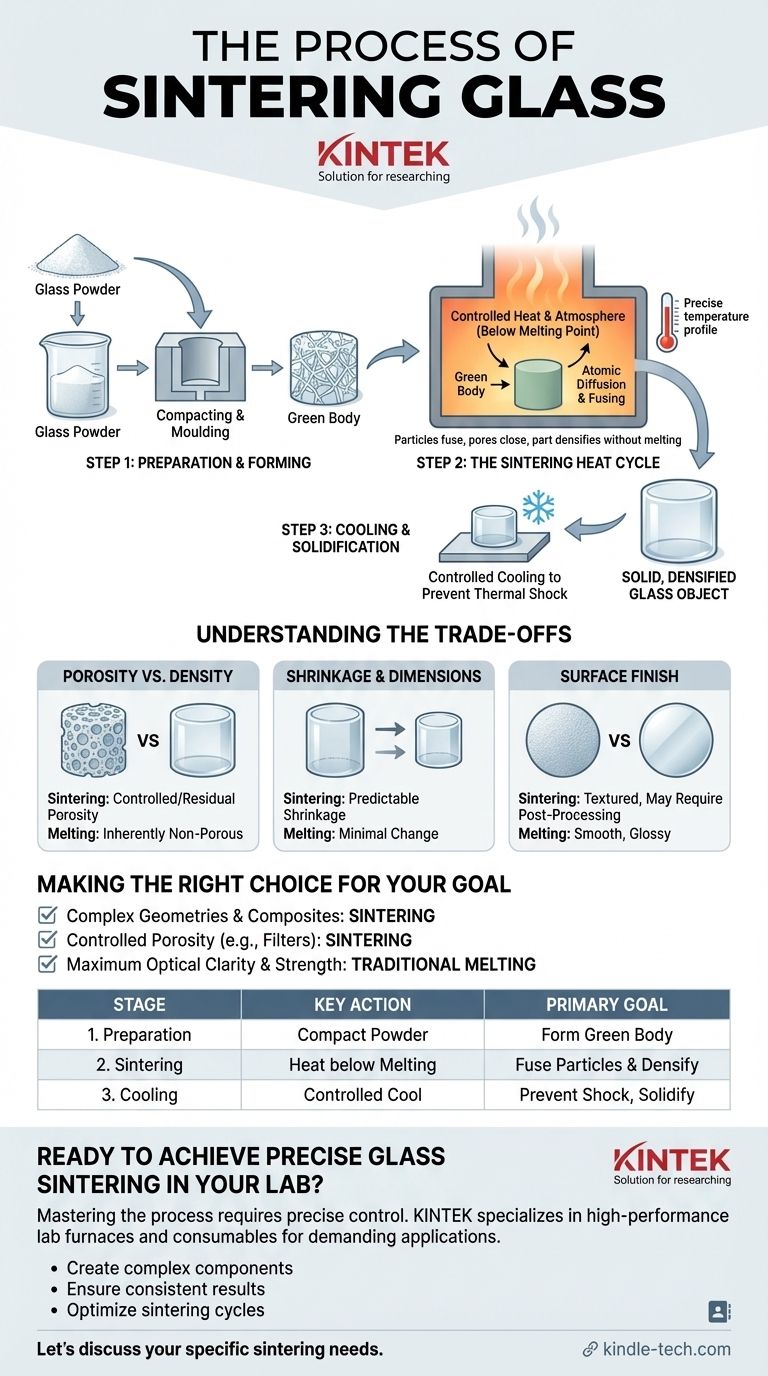

Eine Schritt-für-Schritt-Analyse des Prozesses

Obwohl die Besonderheiten variieren können, folgt der Sinterprozess für Glas im Allgemeinen drei Hauptstufen, von einem losen Pulver bis zu einem fertigen Bauteil.

Schritt 1: Vorbereitung und Formgebung

Zuerst wird das Glaspulver in die gewünschte Form gepresst. Dies kann durch Pressen in eine starre Form erfolgen, die oft aus einem Material wie Graphit besteht, das hohen Temperaturen standhält.

Diese anfängliche, zerbrechliche Form wird oft als „Grünkörper“ bezeichnet. Sie besitzt die Geometrie des Endteils, aber es fehlt ihr die Festigkeit und Dichte, die sie während der Heizphase erhalten wird.

Schritt 2: Der Sinter-Heizzyklus

Der Grünkörper wird in einen Ofen gestellt und nach einem präzisen Temperaturprofil erhitzt. Wenn die Temperatur steigt, werden alle flüchtigen Bindemittel abgebrannt.

Das Teil wird dann für eine festgelegte Dauer bei der Spitzensintertemperatur gehalten. Während dieser Zeit verschmelzen die Partikel, Poren werden geschlossen, und das Teil schrumpft und verdichtet sich zu einem festen Ganzen.

Schritt 3: Abkühlung und Verfestigung

Nach Abschluss des Sinterns wird das Teil sorgfältig abgekühlt. Diese kontrollierte Abkühlung ist entscheidend, um einen Thermoschock zu verhindern, der Risse oder innere Spannungen im neu gebildeten Glasobjekt verursachen könnte.

Das Ergebnis ist ein einzelnes, festes Stück mit einer Mikrostruktur und Eigenschaften, die direkt durch den Sinterzyklus bestimmt werden.

Die Kompromisse verstehen

Sintern ist eine leistungsstarke Technik, aber es beinhaltet Kompromisse, die im Vergleich zum traditionellen Glasschmelzen entscheidend zu verstehen sind.

Porosität vs. Dichte

Eine primäre Herausforderung beim Sintern ist das Erreichen einer vollständigen Verdichtung. Es ist schwierig, jede einzelne Pore zu eliminieren, und jede Restporosität kann die optische Klarheit und mechanische Festigkeit des Glases beeinträchtigen.

Geschmolzenes Glas ist im Gegensatz dazu von Natur aus porenfrei.

Schrumpfung und Dimensionskontrolle

Der Prozess der Poreneliminierung führt zwangsläufig dazu, dass das gesamte Teil schrumpft. Diese Schrumpfung muss genau vorhergesagt und im anfänglichen Formdesign berücksichtigt werden, um präzise Endabmessungen zu erzielen.

Unkontrollierte oder ungleichmäßige Schrumpfung kann zu verzogenen oder unbrauchbaren Teilen führen.

Oberflächengüte und Nachbearbeitung

Ein gesintertes Teil hat möglicherweise nicht die perfekt glatte, glänzende Oberfläche, die für geschmolzenes Glas charakteristisch ist.

Je nach Anwendung kann ein gesintertes Glasteil eine anschließende Bearbeitung oder Politur mit speziellen Diamantwerkzeugen erfordern, um die endgültigen Spezifikationen für Oberflächengüte oder Maßhaltigkeit zu erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Sintern und traditionellem Schmelzen hängt vollständig von den spezifischen Eigenschaften und der Geometrie ab, die Sie in Ihrem Endbauteil erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien oder dem Einbetten anderer Materialien liegt: Sintern ist die überlegene Wahl, da es Ihnen ermöglicht, komplizierte Formen zu bilden oder Glas um Metallteile in einer Form zu verschmelzen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer kontrollierten Porosität liegt: Sintern ist die einzige Methode, die ein Glasobjekt mit einem spezifischen, konstruierten Porositätsgrad für Anwendungen wie wissenschaftliche Filter herstellen kann.

- Wenn Ihr Hauptaugenmerk auf maximaler optischer Klarheit und mechanischer Festigkeit liegt: Traditionelle Schmelz- und Formgebungsverfahren sind im Allgemeinen besser, da sie ein vollständig dichtes, porenfreies Material ohne das Risiko von Restporen erzeugen.

Letztendlich bietet das Sintern ein leistungsstarkes Ingenieurwerkzeug, um Glaskomponenten mit maßgeschneiderten Mikrostrukturen und Eigenschaften zu konstruieren, die mit herkömmlichen Methoden einfach unerreichbar sind.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Primäres Ziel |

|---|---|---|

| 1. Vorbereitung | Verdichten von Glaspulver in einer Form | Bildung eines „Grünkörpers“ mit der gewünschten Form |

| 2. Sintern | Erhitzen unterhalb des Schmelzpunkts in einem kontrollierten Ofen | Verschmelzen von Partikeln durch atomare Diffusion zur Verdichtung des Teils |

| 3. Abkühlung | Kontrollierte Abkühlung des gesinterten Teils | Verhindern von Thermoschock und Verfestigung des Endobjekts |

| Kompromiss | Sintern | Traditionelles Schmelzen |

| Porosität | Kann kontrolliert/konstruiert werden | Von Natur aus porenfrei |

| Geometrie | Ideal für komplexe Formen & Verbundwerkstoffe | Begrenzt durch Fließfähigkeit und Formbarkeit |

| Schrumpfung | Vorhersehbare Schrumpfung tritt auf | Minimale Dimensionsänderung |

Bereit für präzises Glassintern in Ihrem Labor?

Die Beherrschung des Sinterprozesses erfordert präzise Temperaturkontrolle und zuverlässige Ausrüstung. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für anspruchsvolle Anwendungen wie das Glassintern entwickelt wurden.

Wir bieten die Werkzeuge und das Fachwissen, um Ihnen zu helfen:

- Komplexe Glaskomponenten mit maßgeschneiderten Mikrostrukturen zu erstellen.

- Konsistente Ergebnisse mit präziser, gleichmäßiger Erwärmung zu gewährleisten.

- Ihre Sinterzyklen für maximale Dichte und Festigkeit zu optimieren.

Lassen Sie uns Ihre spezifischen Sinteranforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Aus welchem Material besteht das Innere des Muffelofens? Entdecken Sie den feuerfesten Kern für Hochtemperaturpräzision

- Was ist Wartung und wie können Sie das Labor instand halten? Steigern Sie die Laborzuverlässigkeit und Datenintegrität

- Wie bedient man einen Muffelofen? Beherrschen Sie die sichere und präzise Hochtemperaturverarbeitung

- Bei welcher Temperatur ist es sicher, einen Muffelofen zu öffnen? Ein Leitfaden zur Vermeidung von Verletzungen und Geräteschäden

- Was ist die Temperaturgrenze eines Muffelofens? Ein Leitfaden zur Auswahl des richtigen Modells