Im Kern muss ein feuerfester Werkstoff in vier kritischen Bereichen erfolgreich sein. Er muss extremen Temperaturen standhalten, plötzliche Änderungen dieser Temperaturen überstehen, Lasten tragen, während er heiß ist, und chemischer Korrosion sowie physikalischer Abnutzung widerstehen. Diese Eigenschaften stellen sicher, dass er Wärme zuverlässig einschließt und die umgebende Struktur in anspruchsvollen Industrieumgebungen schützt.

Das wahre Maß für einen feuerfesten Werkstoff ist nicht nur seine Fähigkeit, Hitze zu widerstehen, sondern seine Kapazität, einem gleichzeitigen Angriff von thermischen, mechanischen und chemischen Belastungen standzuhalten. Der „beste“ feuerfeste Werkstoff ist immer ein Kompromiss, ein Material, das für die spezifischen Herausforderungen seiner vorgesehenen Anwendung entwickelt wurde.

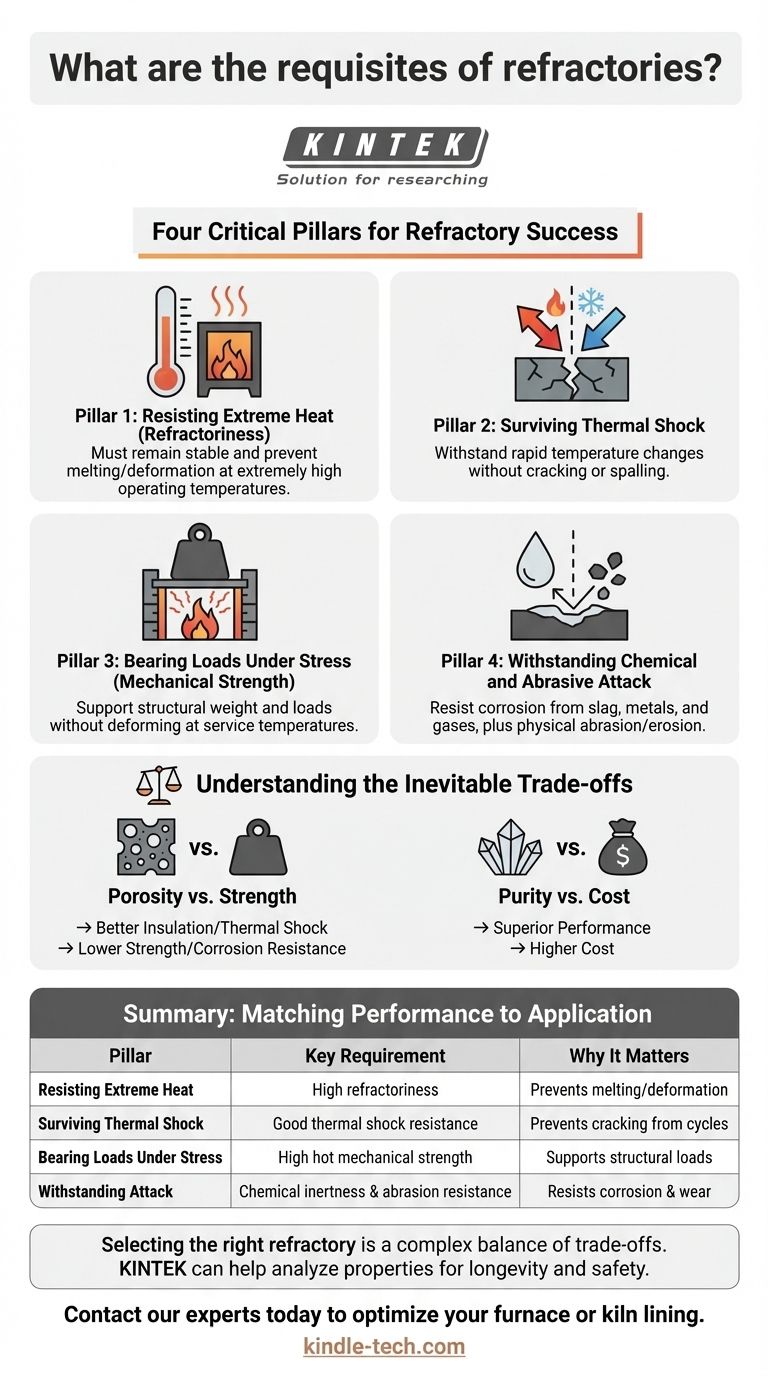

Die vier Säulen der Feuerfestigkeit

Ein feuerfester Werkstoff ist die Barriere zwischen einem kontrollierten Hochtemperaturprozess und der Außenwelt. Um wirksam zu funktionieren, muss er in vier unterschiedlichen, aber miteinander verbundenen Eigenschaften herausragende Leistungen erbringen.

Säule 1: Widerstand gegen extreme Hitze (Feuerfestigkeit)

Dies ist die grundlegendste Anforderung. Ein feuerfester Werkstoff muss bei sehr hohen Betriebstemperaturen, weit über dem Schmelzpunkt der meisten Metalle, physikalisch und chemisch stabil bleiben.

Seine Hauptaufgabe besteht darin, die Hitze in einem Ofen, einem Schmelzofen oder einem Reaktor einzuschließen, um die Prozesseffizienz zu gewährleisten und den äußeren Stahlmantel vor Beschädigungen zu schützen. Das Material darf unter diesen thermischen Belastungen nicht schmelzen, erweichen oder sich verformen.

Säule 2: Überstehen von Temperaturschocks

Industrielle Prozesse beinhalten oft schnelle Auf- und Abkühlzyklen. Dies erzeugt immense innere Spannungen im feuerfesten Werkstoff, ein Phänomen, das als Temperaturschock bekannt ist.

Ein feuerfester Werkstoff muss diesen plötzlichen Temperaturänderungen standhalten können, ohne Risse zu bekommen, zu brechen oder abzusplittern (in Schichten abzubrechen). Eine gute Temperaturschockbeständigkeit ist für die Langlebigkeit bei intermittierendem Betrieb unerlässlich.

Säule 3: Lastaufnahme unter Belastung (Mechanische Festigkeit)

Feuerfeste Werkstoffe sind keine bloßen passiven Auskleidungen; sie sind strukturelle Komponenten. Sie müssen ihr eigenes Gewicht, das Gewicht der darüber liegenden Komponenten und oft auch das Gewicht des verarbeiteten Materials tragen.

Diese Fähigkeit, Lasten unter Betriebsbedingungen standzuhalten, ist entscheidend. Ein Material, das sich unter Druck bei hohen Temperaturen erweicht und verformt, führt zu einem katastrophalen strukturellen Versagen der Ofenauskleidung. Diese Eigenschaft wird oft als Warmfestigkeit oder Feuerfestigkeit unter Last (RUL) gemessen.

Säule 4: Widerstand gegen chemische und abrasive Angriffe

Die innere Umgebung eines Ofens ist unglaublich feindselig. Feuerfeste Werkstoffe sind ständig aggressiven Substanzen wie geschmolzener Schlacke, Metallen, Glas und reaktiven Gasen ausgesetzt.

Sie müssen gegenüber diesen Substanzen chemisch inert sein, um nicht korrodiert oder aufgelöst zu werden. Darüber hinaus muss der feuerfeste Werkstoff bei Prozessen, bei denen feste Materialien bewegt werden, auch physischer Abnutzung und Erosion widerstehen.

Die unvermeidlichen Kompromisse verstehen

Kein einzelner feuerfester Werkstoff zeichnet sich gleichzeitig in allen vier Säulen aus. Die Auswahl eines feuerfesten Werkstoffs ist immer eine Übung im Ausgleich konkurrierender Eigenschaften, um die optimale Lösung für eine bestimmte Umgebung zu finden.

Porosität im Vergleich zu Festigkeit und Beständigkeit

Eine höhere Porosität (mehr Lufteinschlüsse im Material) kann die Isoliereigenschaften eines feuerfesten Werkstoffs und seine Fähigkeit, Temperaturschocks zu widerstehen, erheblich verbessern.

Diese gleiche Porosität schafft jedoch Wege für korrosive Schlacke zum Eindringen und verringert die allgemeine mechanische Festigkeit und Abriebfestigkeit des Materials.

Reinheit im Vergleich zu Kosten

Feuerfeste Werkstoffe aus reineren Rohstoffen, wie hoch-aluminiumoxidhaltige oder Magnesia-Kohlenstoff-Steine, bieten im Allgemeinen eine überlegene Leistung bei extremen Temperaturen und eine bessere chemische Beständigkeit.

Diese verbesserte Leistung geht mit deutlich höheren Kosten einher. Das Ziel ist es, ein Material auszuwählen, das die Anforderungen der Anwendung erfüllt, ohne übermäßig überdimensioniert und teuer zu sein.

Auswahl des richtigen feuerfesten Werkstoffs für Ihre Anwendung

Die Wahl des richtigen Materials erfordert ein klares Verständnis darüber, welche Leistungssäule für Ihren spezifischen Prozess am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Aufnahme von geschmolzenem Metall oder Glas liegt: Priorisieren Sie eine überlegene chemische Beständigkeit gegenüber Schlacke und eine hohe mechanische Festigkeit bei Hitze, um Verformungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf schnellen Auf- und Abkühlzyklen liegt: Betonen Sie eine ausgezeichnete Temperaturschockbeständigkeit, auch wenn dies ein poröseres Material mit etwas geringerer Festigkeit erfordert.

- Wenn Ihr Hauptaugenmerk auf reiner Isolierung in einer sauberen Umgebung liegt: Wählen Sie ein leichtes, hochporöses Material mit geringer Wärmeleitfähigkeit, da chemische Beständigkeit und Abriebfestigkeit weniger kritisch sind.

Letztendlich geht es bei der Auswahl des richtigen feuerfesten Werkstoffs darum, das einzigartige Profil der Stärken und Schwächen des Materials an die spezifischen Herausforderungen seiner industriellen Umgebung anzupassen.

Zusammenfassungstabelle:

| Säule | Wesentliche Anforderung | Warum es wichtig ist |

|---|---|---|

| Widerstand gegen extreme Hitze | Hohe Feuerfestigkeit | Verhindert Schmelzen/Verformung bei hohen Temperaturen |

| Überstehen von Temperaturschocks | Gute Temperaturschockbeständigkeit | Verhindert Rissbildung durch schnelle Auf- und Abkühlzyklen |

| Lastaufnahme unter Belastung | Hohe mechanische Festigkeit bei Hitze | Trägt strukturelle Lasten bei Betriebstemperaturen |

| Widerstand gegen Angriffe | Chemische Inertheit & Abriebfestigkeit | Widersteht Korrosion durch Schlacke, Metalle und mechanischen Verschleiß |

Sie haben Schwierigkeiten, den richtigen feuerfesten Werkstoff für Ihre anspruchsvolle Anwendung zu finden? Der Auswahlprozess ist ein komplexer Ausgleich von Leistungskompromissen. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die Ihnen bei der Prüfung und Auswahl der idealen feuerfesten Werkstoffe helfen. Unsere Lösungen können Sie dabei unterstützen, thermische Eigenschaften, mechanische Festigkeit und chemische Beständigkeit zu analysieren, um Langlebigkeit und Sicherheit bei Ihren Hochtemperaturprozessen zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und lassen Sie uns Ihnen helfen, Ihre Ofenauskleidung für maximale Effizienz und Haltbarkeit zu optimieren. Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welchen Herausforderungen sind feuerfeste Auskleidungsmaterialien in Wasserstoffumgebungen ausgesetzt? Wichtige Erkenntnisse für Direktreduktionsofen

- Was ist der maximale Druck für eine Vakuumpumpe? Das Verständnis des Endvakuums für Ihre Laboranforderungen

- Wie funktioniert ein Temperaturregler? Meistern Sie präzises Wärmemanagement

- Was sind die technischen Vorteile der Zubereitung von geschmolzenen Glasperlen für die XRF-Zirkoniumanalyse? Erreichen Sie Spitzenpräzision.

- Wie werden Quarzrohre hergestellt? Ein Leitfaden zur Herstellung hochreiner Rohre für anspruchsvolle Anwendungen

- Welche Funktion hat ein 0,45 μm Spritzenfilter für Proben von Chlorendinsäure? Sicherung genauer Reaktionskinetiken

- Warum werden Zirkoniumdioxid-Mahlkugeln zum Mahlen von Kathoden- oder Elektrolytpulvern für Batterien bevorzugt? Hohe Reinheit erreichen

- Warum ist die Ultraschallreinigung für FeCrAl-Beschichtungstests unerlässlich? Sorgen Sie für präzise Hochtemperatur-Korrosionsdaten