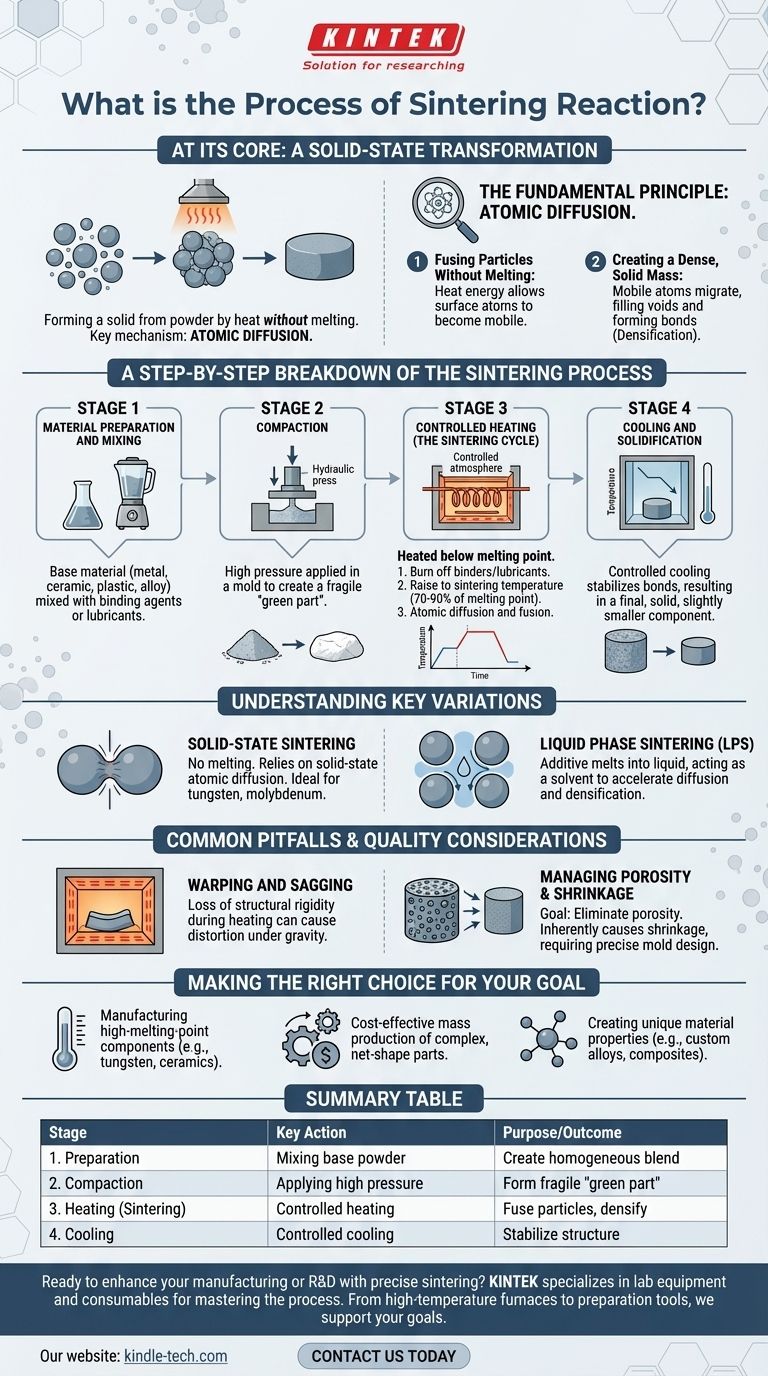

Im Kern ist der Sinterprozess ein Verfahren zur Herstellung eines festen, dichten Objekts aus einem Pulver durch Erhitzen, ohne das Material in einen flüssigen Zustand zu schmelzen. Die grundlegenden Schritte umfassen die Vorbereitung und Verdichtung eines Pulvers in die gewünschte Form, gefolgt von dessen Erhitzung in einer kontrollierten Umgebung auf eine Temperatur knapp unterhalb seines Schmelzpunktes, wodurch die einzelnen Partikel miteinander verschmelzen.

Sintern ist kein Schmelzprozess; es ist eine Transformation im festen Zustand. Der Schlüsselmechanismus ist die atomare Diffusion, bei der Wärme den Atomen die Energie verleiht, sich über Partikelgrenzen hinweg zu bewegen, wodurch das Pulver effektiv zu einer einzigen, zusammenhängenden Masse mit reduzierter Porosität verschweißt wird.

Das Grundprinzip: Atomare Diffusion

Partikel verschmelzen ohne zu schmelzen

Sintern funktioniert, weil Wärme Energie liefert. Selbst weit unterhalb des Schmelzpunktes eines Materials ermöglicht diese Energie den Atomen an der Oberfläche jedes Pulverpartikels, mobil zu werden.

Diese mobilen Atome wandern über die Kontaktpunkte zwischen benachbarten Partikeln. Dieser als atomare Diffusion bekannte Prozess füllt allmählich die Hohlräume zwischen den Partikeln und bildet starke metallische oder chemische Bindungen.

Erzeugung einer dichten, festen Masse

Das Ergebnis dieser atomaren Bewegung ist die Verdichtung. Das Gesamtobjekt zieht sich leicht zusammen, während die Poren zwischen den Partikeln eliminiert werden, und seine Dichte nimmt zu, wodurch das lose oder leicht gepresste Pulver in ein starkes, festes Teil umgewandelt wird.

Eine schrittweise Aufschlüsselung des Sinterprozesses

Obwohl die Einzelheiten je nach Material variieren, folgt der Herstellungsprozess im Allgemeinen vier unterschiedlichen Phasen.

Schritt 1: Materialvorbereitung und Mischung

Der Prozess beginnt mit dem Basismaterial in Pulverform. Dies kann ein reines Metall, eine Keramik, ein Kunststoff oder eine vordefinierte Legierung sein.

Oft werden andere Substanzen hinzugefügt. Dies können Bindemittel sein, um das Pulver zusammenzuhalten, oder Schmiermittel, um die Verdichtung zu erleichtern. Für bestimmte Anwendungen werden verschiedene Materialpulver gemischt, um einen Verbundwerkstoff oder eine spezifische Legierung zu erzeugen.

Schritt 2: Verdichtung

Das vorbereitete Pulver wird in eine Form oder Matrize gegeben, die die endgültige gewünschte Form widerspiegelt. Anschließend wird enormer Druck ausgeübt, um das Pulver zu verdichten.

Dieser Schritt presst die Partikel in engen Kontakt und erzeugt ein zerbrechliches Objekt mit der Konsistenz von Kreide. Dieses vor dem Sintern geformte Objekt wird oft als „Grünling“ bezeichnet.

Schritt 3: Kontrollierte Erhitzung (Der Sinterzyklus)

Der Grünling wird in einen Spezialofen mit kontrollierter Atmosphäre gegeben. Der Heizzyklus ist präzise und entscheidend für den Erfolg.

Zuerst wird die Temperatur langsam erhöht, um alle in der Vorbereitungsphase verwendeten Schmiermittel oder Bindemittel abzubrennen. Die Atmosphäre im Ofen wird oft kontrolliert, um die Oxidation des Materials zu verhindern.

Anschließend wird die Temperatur auf die Sintertemperatur erhöht – typischerweise 70–90 % des Schmelzpunktes des Materials. Das Teil wird bei dieser Temperatur gehalten, damit die atomare Diffusion stattfinden und die Partikel miteinander verschmelzen können.

Schritt 4: Abkühlung und Verfestigung

Zuletzt wird das Teil kontrolliert abgekühlt. Dies ermöglicht es den neu gebildeten Bindungen, sich zu stabilisieren und die endgültige Kristallstruktur festzulegen, was zu einer einzigen, einheitlichen und festen Komponente führt. Die endgültigen Abmessungen werden aufgrund der Verdichtung etwas kleiner sein als beim Grünling, was bei der anfänglichen Formgestaltung berücksichtigt werden muss.

Verständnis der wichtigsten Variationen

Nicht alles Sintern ist gleich. Der Prozess kann modifiziert werden, um unterschiedliche Ergebnisse zu erzielen oder mit verschiedenen Materialien zu arbeiten.

Sintern im festen Zustand

Dies ist die häufigste Form des Sinterns, bei der der gesamte Prozess stattfindet, ohne dass ein Teil des Materials schmilzt. Es beruht rein auf der atomaren Diffusion im festen Zustand und ist unerlässlich für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän.

Sintern mit flüssiger Phase (LPS)

Bei dieser Variante wird ein Zusatzstoff mit einem niedrigeren Schmelzpunkt mit dem Hauptpulver vermischt. Während der Erhitzung schmilzt dieser Zusatzstoff zu einer Flüssigkeit, während das Hauptmaterial fest bleibt.

Diese Flüssigkeit fließt in die Poren zwischen den festen Partikeln. Sie wirkt als Lösungsmittel, beschleunigt die Diffusion und hilft den festen Partikeln, sich in einer dichteren Konfiguration anzuordnen, was den gesamten Prozess beschleunigt.

Häufige Fallstricke und Qualitätsaspekte

Um ein perfektes gesintertes Teil zu erhalten, ist eine sorgfältige Kontrolle des Prozesses erforderlich, um häufige Defekte zu vermeiden.

Das Risiko von Verzug und Durchhängen

Während der Erhitzungsphase verliert die Komponente einen Teil ihrer strukturellen Steifigkeit, bevor die neuen Bindungen vollständig ausgebildet sind. Unter der Schwerkraft können ungestützte oder komplexe Teile verziehen, durchhängen oder sich verformen. Eine angemessene Unterstützung im Ofen ist entscheidend.

Umgang mit Porosität und Schrumpfung

Das Hauptziel des Sinterns ist die Eliminierung der Porosität (des leeren Raums zwischen den Partikeln). Unvollständiges Sintern führt dazu, dass das Teil porös und schwach bleibt.

Umgekehrt verursacht der Verdichtungsprozess zwangsläufig eine Schrumpfung des Teils. Diese Schrumpfung muss präzise berechnet und in die ursprüngliche Formkonstruktion einbezogen werden, um sicherzustellen, dass das Endteil die Maßtoleranzen einhält.

Die richtige Wahl für Ihr Ziel treffen

Sintern ist eine vielseitige und leistungsstarke Technik, aber ihre Anwendung hängt von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Komponenten mit hohem Schmelzpunkt liegt: Sintern ist die ideale Methode, da es die extremen Energiekosten und technischen Herausforderungen vermeidet, die beim Schmelzguss von Materialien wie Wolfram oder Keramiken entstehen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion liegt: Sintern eignet sich hervorragend zur Herstellung komplexer, maßhaltiger Teile mit minimalem Materialverlust und reduziertem Bedarf an Nachbearbeitung, was es für große Mengen sehr wirtschaftlich macht.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einzigartiger Materialeigenschaften liegt: Sintern ermöglicht es Ihnen, Materialien auf eine Weise zu kombinieren, die durch Schmelzen nicht möglich ist, was die Entwicklung kundenspezifischer Legierungen, metallmatrixverstärkter Verbundwerkstoffe und Cermets ermöglicht.

Durch die Kontrolle von Hitze und Druck verwandelt das Sintern einfache Pulver in komplexe Hochleistungskomponenten.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck/Ergebnis |

|---|---|---|

| 1. Vorbereitung | Mischen des Basispulvers mit Bindemitteln/Schmiermitteln | Erstellung einer homogenen Mischung für eine konsistente Verdichtung |

| 2. Verdichtung | Anwendung von hohem Druck in einer Form | Formung eines zerbrechlichen „Grünlings“ in der gewünschten Gestalt |

| 3. Erhitzung (Sintern) | Kontrolliertes Erhitzen unterhalb des Schmelzpunktes | Verschmelzen der Partikel durch atomare Diffusion; Verdichtung des Teils |

| 4. Abkühlung | Kontrolliertes Abkühlen im Ofen | Stabilisierung der Bindungen und Fertigstellung der Struktur der Komponente |

Sind Sie bereit, Ihre Fertigung oder F&E mit präzisem Sintern zu verbessern?

KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die für die Beherrschung des Sinterprozesses unerlässlich sind. Ob Sie neue Materialien entwickeln, Produktionszyklen optimieren oder eine gleichbleibende Qualität sicherstellen möchten – unsere Expertise und zuverlässigen Produkte unterstützen Ihre Ziele – von Hochtemperaturöfen mit kontrollierter Atmosphäre bis hin zu Materialvorbereitungswerkzeugen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, stärkere, komplexere Teile mit größerer Effizienz und weniger Abfall zu realisieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln