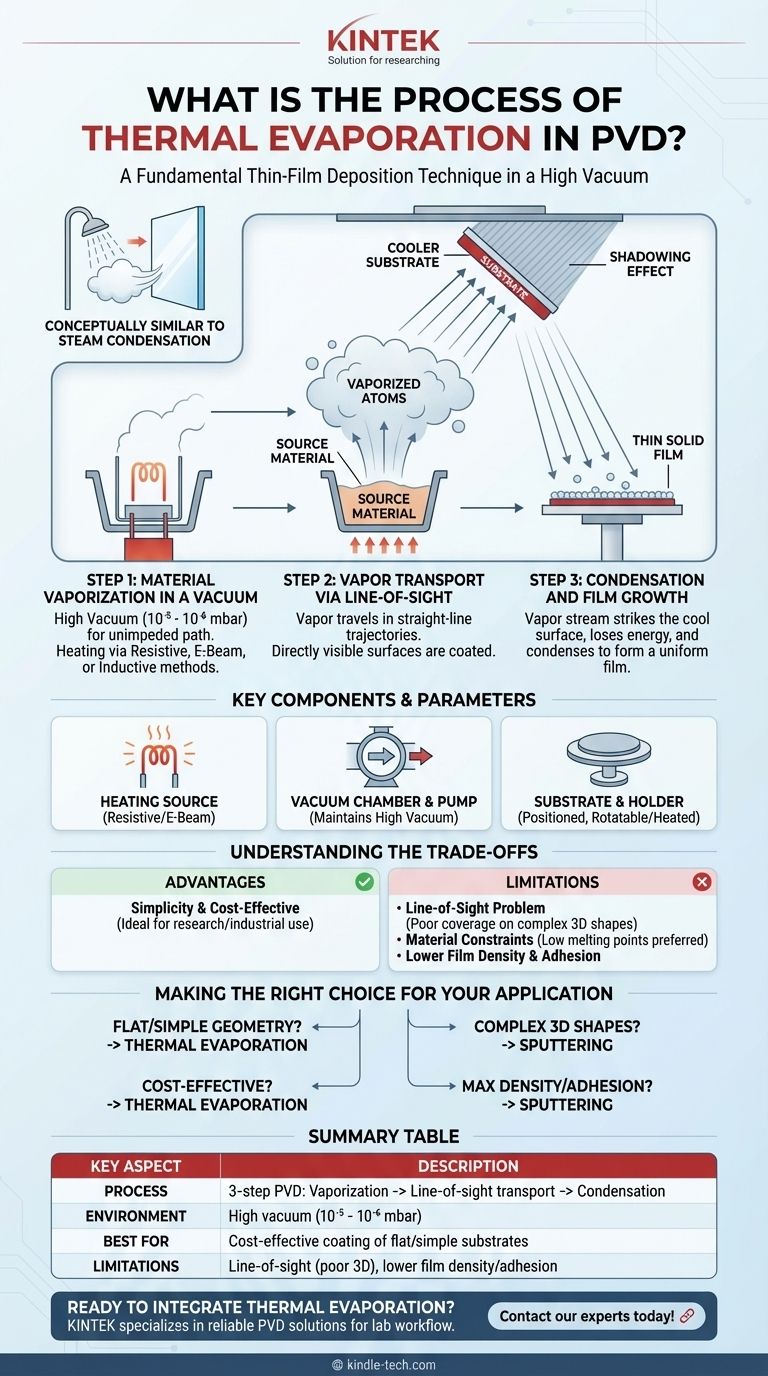

Im Kern ist die thermische Verdampfung eine Technik der physikalischen Gasphasenabscheidung (PVD), bei der ein Ausgangsmaterial in einem Hochvakuum erhitzt wird, bis es verdampft. Dieser Dampf bewegt sich dann durch die Vakuumkammer und kondensiert auf einem kühleren Substrat, wobei er Schicht für Schicht eine dünne, feste Schicht bildet. Der Prozess ähnelt konzeptionell der Art und Weise, wie Dampf aus einer heißen Dusche auf einem kalten Spiegel kondensiert.

Die thermische Verdampfung ist ein grundsätzlich einfacher, sichtlinienbasierter Abscheidungsprozess. Ihre Wirksamkeit hängt von der Verwendung einer Hochvakuumumgebung ab, damit verdampfte Atome ungehindert von der Quelle zum Substrat gelangen können, wodurch die Reinheit und Haftung der Schicht gewährleistet wird.

Der Kernmechanismus: Eine Schritt-für-Schritt-Aufschlüsselung

Um die thermische Verdampfung wirklich zu verstehen, betrachtet man sie am besten als eine Abfolge von drei verschiedenen physikalischen Ereignissen, die in einer kontrollierten Umgebung stattfinden.

Schritt 1: Materialverdampfung im Vakuum

Der Prozess beginnt damit, dass das Ausgangsmaterial, oft in einem Keramik- oder Metalltiegel, in eine Vakuumkammer gegeben wird. Die Kammer wird auf ein Hochvakuum, typischerweise zwischen 10⁻⁵ und 10⁻⁶ mbar, evakuiert.

Dieses Vakuum ist entscheidend. Es minimiert die Anzahl der Hintergrundgasmoleküle, was sicherstellt, dass die verdampften Atome eine lange mittlere freie Weglänge haben – einen ungehinderten Weg zu ihrem Ziel.

Das Ausgangsmaterial wird dann erhitzt, bis es entweder siedet oder sublimiert, d.h. direkt vom festen in den gasförmigen Zustand übergeht. Dadurch entsteht eine Dampfdruckwolke über der Quelle.

Schritt 2: Dampftransport über Sichtlinie

Einmal verdampft, bewegen sich die Atome oder Moleküle in alle Richtungen von der Quelle weg. Aufgrund des Hochvakuums bewegen sie sich im Wesentlichen auf geradlinigen Bahnen mit sehr wenigen Kollisionen.

Dieses Verhalten wird als "Sichtlinienabscheidung" bezeichnet. Alles, was eine direkte, ungehinderte Sicht auf die Verdampfungsquelle hat, wird beschichtet, während Oberflächen, die verdeckt oder "im Schatten" liegen, nicht beschichtet werden.

Schritt 3: Kondensation und Schichtwachstum

Wenn der Dampfstrom der Atome auf das vergleichsweise kühle Substrat trifft, verlieren sie schnell ihre thermische Energie. Dies führt dazu, dass sie wieder in einen festen Zustand kondensieren.

Mit der Zeit sammeln sich diese kondensierten Atome auf der Substratoberfläche an und bilden eine dünne, feste Schicht. Die Qualität, Gleichmäßigkeit und Haftung dieser Schicht können durch Faktoren wie die Temperatur des Substrats und die Abscheiderate beeinflusst werden.

Wichtige Systemkomponenten und Parameter

Der Prozess wird mithilfe einiger wesentlicher Hardwarekomponenten gesteuert, die jeweils eine entscheidende Rolle spielen.

Die Heizquelle

Die Art der Erwärmung definiert den "thermischen" Aspekt. Gängige Techniken umfassen:

- Widerstandsheizung: Leiten eines hohen elektrischen Stroms durch einen Tiegel oder ein Filament (oft aus Wolfram), das das Ausgangsmaterial enthält.

- Elektronenstrahl (E-Beam): Abfeuern eines fokussierten Strahls hochenergetischer Elektronen auf das Ausgangsmaterial, um einen lokalisierten Punkt auf sehr hohe Temperaturen zu erhitzen.

- Induktionsheizung: Verwendung elektromagnetischer Felder, um Ströme im Material selbst zu induzieren, wodurch es sich erwärmt.

Die Vakuumkammer und Pumpe

Der gesamte Prozess findet in einer abgedichteten Kammer statt. Ein leistungsstarkes Vakuumpumpsystem ist unerlässlich, um Luft und andere Gase zu entfernen und die notwendige Hochvakuumumgebung zu schaffen. Dies verhindert die Oxidation des heißen Ausgangsmaterials und gewährleistet einen sauberen Weg für den Dampftransport.

Das Substrat und der Halter

Das Substrat ist das zu beschichtende Objekt. Es wird auf einem Halter montiert, oft direkt über der Verdampfungsquelle positioniert. Dieser Halter kann manchmal gedreht werden, um die Beschichtungsgleichmäßigkeit zu verbessern, oder beheizt werden, um die Haftung und Struktur der abgeschiedenen Schicht zu verbessern.

Die Kompromisse verstehen

Obwohl effektiv, ist die thermische Verdampfung nicht universell optimal. Ihre Stärken und Schwächen müssen verstanden werden.

Vorteil: Einfachheit und Kosten

Im Vergleich zu anderen PVD-Methoden wie dem Sputtern sind thermische Verdampfungssysteme oft einfacher im Design und kostengünstiger im Betrieb. Dies macht sie zu einer zugänglichen Technik für viele Forschungs- und Industrieanwendungen.

Einschränkung: Das "Sichtlinienproblem"

Die geradlinige Bahn des Dampfes ist ein erheblicher Nachteil für die Beschichtung komplexer, dreidimensionaler Objekte. Oberflächen, die nicht in direkter Sichtlinie zur Quelle liegen, erhalten wenig bis keine Beschichtung, wodurch ein "Schatteneffekt" und eine schlechte Gleichmäßigkeit entstehen.

Einschränkung: Materialbeschränkungen

Der Prozess eignet sich am besten für Materialien mit relativ niedrigen Siedepunkten oder Sublimationspunkten. Materialien mit sehr hohen Schmelzpunkten (wie Wolfram oder Tantal) sind mit einfacher Widerstandsheizung extrem schwer zu verdampfen und erfordern möglicherweise komplexere E-Beam-Quellen. Das Legieren und Abscheiden von Verbundwerkstoffen kann ebenfalls eine Herausforderung darstellen.

Einschränkung: Geringere Schichtdichte und Haftung

Die verdampften Atome bei der thermischen Verdampfung treffen mit relativ geringer kinetischer Energie auf das Substrat. Dies kann zu Schichten führen, die weniger dicht sind und eine geringere Haftung aufweisen als Schichten, die durch Sputtern abgeschieden werden, wo Atome mit viel höherer Energie ausgestoßen werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, thermische Verdampfung zu verwenden, sollte auf Ihrem spezifischen Ziel und den Einschränkungen Ihres Projekts basieren.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung von flachen oder einfachen Geometrien liegt: Die thermische Verdampfung ist eine ausgezeichnete und hocheffiziente Wahl.

- Wenn Sie komplexe, 3D-Formen mit gleichmäßiger Abdeckung beschichten müssen: Sie sollten eine konformere Methode wie das Sputtern in Betracht ziehen, die nicht die gleiche Sichtlinienbeschränkung aufweist.

- Wenn Ihre Schicht maximale Dichte, Härte oder Haftung erfordert: Sputtern ist oft die überlegene Wahl aufgrund der höheren Energie der abgeschiedenen Partikel.

- Wenn Sie mit hochschmelzenden Metallen oder komplexen Legierungen arbeiten: Ein E-Beam-Verdampfer oder ein Sputtersystem wird wahrscheinlich notwendig sein.

Letztendlich erfordert die Wahl der richtigen Abscheidungstechnik eine Abstimmung der Prozessfähigkeiten auf die gewünschten Schichteigenschaften und die Anwendungsgeometrie.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Eine 3-stufige PVD-Technik: 1. Verdampfung, 2. Sichtlinientransport, 3. Kondensation. |

| Umgebung | Hochvakuum (10⁻⁵ bis 10⁻⁶ mbar) zur Gewährleistung von Reinheit und Haftung. |

| Am besten geeignet für | Kostengünstige Beschichtung von flachen oder einfach geformten Substraten. |

| Einschränkungen | Sichtlinienabscheidung (schlechte 3D-Abdeckung); geringere Schichtdichte/-haftung im Vergleich zum Sputtern. |

Bereit, die thermische Verdampfung in Ihren Laborworkflow zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für alle Ihre PVD-Anforderungen. Egal, ob Sie einfache Substrate beschichten oder fortschrittliche Dünnschichtanwendungen erforschen, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für maximale Effizienz und Leistung erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

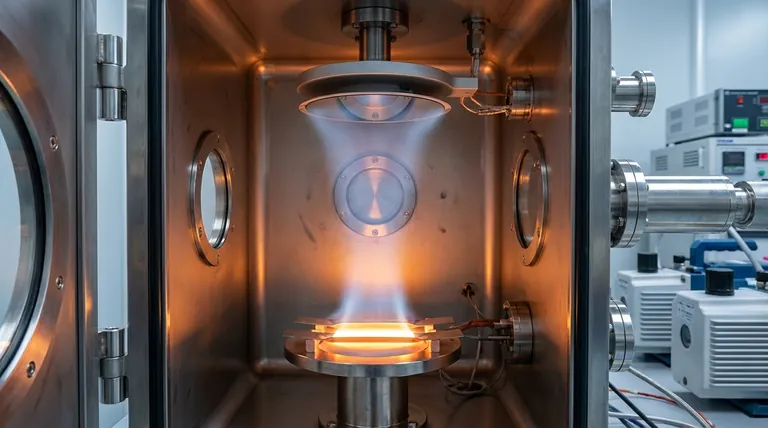

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung