Im Wesentlichen ist das Vakuumaufkohlen ein Einsatzhärtungsverfahren, das eine Umgebung mit Unterdruck nutzt, um Kohlenstoff in die Oberfläche von Stahl einzubringen. Die Komponente wird in einem Vakuumofen erhitzt, ein Kohlenwasserstoffgas wie Propan wird eingeleitet, und die Hitze bewirkt, dass sich das Gas zersetzt, wodurch Kohlenstoffatome in die Stahloberfläche diffundieren können. Darauf folgt eine schnelle Abkühlphase (Abschrecken), die den Kohlenstoff fixiert und eine extrem harte und verschleißfeste äußere Schicht erzeugt.

Der zentrale Vorteil des Vakuumaufkohlens besteht nicht nur darin, Stahl zu härten, sondern dies mit beispielloser Präzision zu tun. Durch die Beseitigung atmosphärischer Störungen bietet der Prozess eine überlegene Kontrolle über die Einsatztiefe und Gleichmäßigkeit, insbesondere bei komplexen Teilen, was zu qualitativ hochwertigeren Komponenten mit weniger Defekten führt.

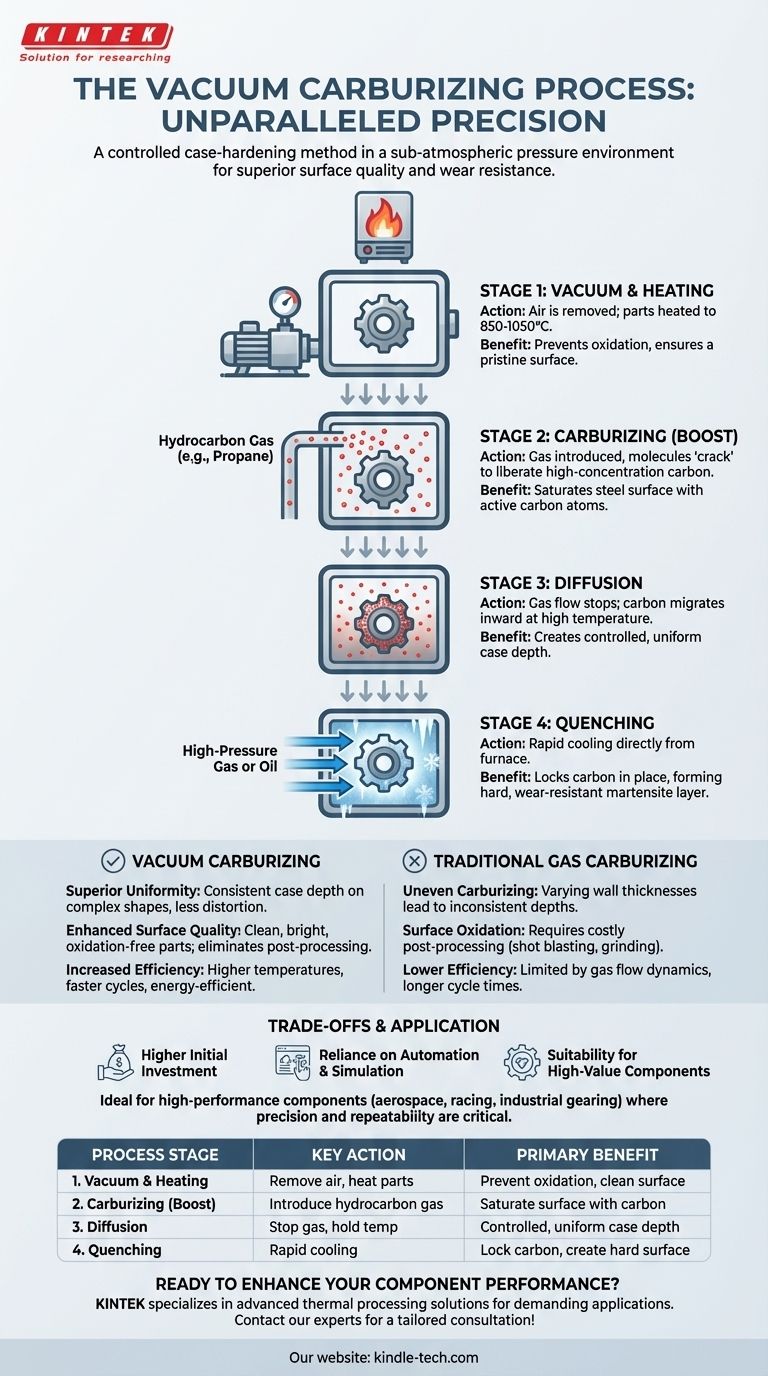

Wie das Vakuumaufkohlen funktioniert: Eine Schritt-für-Schritt-Analyse

Der Prozess ist eine sorgfältig kontrollierte Abfolge unterschiedlicher thermischer und chemischer Stufen, die jeweils eine entscheidende Funktion erfüllen. Er lässt sich am besten als eine „Boosten und Diffundieren“-Methode beschreiben, die in einer reinen Umgebung durchgeführt wird.

Stufe 1: Der Vakuum- und Heizzyklus

Zuerst werden die Stahlkomponenten in einen versiegelten Ofen geladen und die Luft wird abgesaugt, um ein Vakuum zu erzeugen.

Dieses Vakuum ist entscheidend, da es Sauerstoff und andere atmosphärische Verunreinigungen entfernt. Dies verhindert Oberflächenoxidation und stellt sicher, dass die Kohlenstoffzufuhr in der nächsten Stufe rein und ungehindert erfolgt. Die Teile werden dann auf eine bestimmte Aufkohlungstemperatur erhitzt, typischerweise zwischen 850 °C und 1050 °C.

Stufe 2: Der Aufkohlungs- (Boost-) Zyklus

Sobald die Temperatur erreicht ist, wird eine präzise Menge eines Kohlenwasserstoffgases, meist Propan (C3H8), in den Ofen eingeleitet.

Die hohe Hitze bewirkt, dass diese Gasmoleküle zerfallen oder „knacken“, wodurch eine hohe Konzentration aktiver Kohlenstoffatome direkt auf der Stahloberfläche freigesetzt wird. Dies ist die „Boost“-Phase, in der die Oberfläche schnell mit Kohlenstoff gesättigt wird.

Stufe 3: Der Diffusionszyklus

Nach einer vorbestimmten Zeit wird die Zufuhr des Kohlenwasserstoffgases gestoppt. Die Teile werden bei der hohen Temperatur im Vakuum gehalten.

Während dieser „Diffusions“-Phase wird kein neuer Kohlenstoff hinzugefügt. Stattdessen wandert die hohe Kohlenstoffkonzentration an der Oberfläche auf natürliche Weise tiefer in das Material hinein und erzeugt die gewünschte Einsatztiefe. Das Abwechseln zwischen Boost- und Diffusionszyklen ermöglicht eine extrem präzise Steuerung des endgültigen Kohlenstoffprofils.

Stufe 4: Abschrecken für die Härte

Der Aufkohlungsprozess selbst fügt nur Kohlenstoff hinzu; er macht das Teil nicht hart. Die endgültige Härte wird durch das Abschrecken erreicht.

Direkt aus dem Ofen werden die Komponenten schnell abgekühlt, typischerweise unter Verwendung von Hochdruckgas (wie Stickstoff) oder durch Überführung in ein Ölbad. Diese schnelle Abkühlung fixiert die Kohlenstoffatome in der Kristallstruktur des Stahls und wandelt die Oberfläche in eine harte, verschleißfeste Schicht um, die als Martensit bekannt ist.

Warum Vakuum gegenüber traditioneller Gasaufkohlung wählen?

Obwohl die traditionelle Gasaufkohlung auf Basis einer Atmosphäre effektiv ist, bietet das Vakuumaufkohlen deutliche metallurgische und betriebliche Vorteile für anspruchsvolle Anwendungen.

Überlegene Gleichmäßigkeit und Präzision

Der Hauptvorteil ist die Beseitigung ungleichmäßiger Aufkohlung an Teilen mit komplexen Formen oder unterschiedlichen Dicken.

Bei der traditionellen Gasaufkohlung können unterschiedliche Wandstärken zu inkonsistenten Einsatztiefen führen. Das Vakuumaufkohlen erhitzt das Teil gleichmäßig, und die Kohlenstoffverfügbarkeit wird nicht durch die Gasfließdynamik eingeschränkt, wodurch eine konsistente aufgekohlte Schicht auf allen Oberflächen gewährleistet wird.

Beispielsweise kann ein großes Kegelrad, das mittels Vakuumaufkohlen verarbeitet wird, die gleiche Einsatztiefe in der halben Zeit erreichen, die für die Gasaufkohlung erforderlich wäre, und dies mit deutlich geringerer Verformung.

Verbesserte Oberflächenqualität

Teile, die einem Vakuumaufkohlen unterzogen werden, kommen mit einem sauberen, hellen, metallischen Glanz aus dem Ofen.

Da der Prozess in Abwesenheit von Sauerstoff stattfindet, gibt es keine Oberflächenoxidation oder „Zunder“, der entfernt werden müsste. Dies macht oft kostspielige und zeitaufwändige Nachbearbeitungsschritte wie Strahlen oder Schleifen überflüssig.

Erhöhte Effizienz und Prozessgeschwindigkeit

Vakuumöfen können oft bei höheren Temperaturen betrieben werden als traditionelle Atmosphärenöfen.

Dies kann, kombiniert mit einer effizienteren Kohlenstoffübertragung, die gesamten Zykluszeiten erheblich verkürzen. Darüber hinaus verbrauchen die Öfen nur während der Heiz- und Verarbeitungszyklen signifikante Energie, was sie energieeffizienter macht.

Die Abwägungen verstehen

Trotz seiner Vorteile ist das Vakuumaufkohlen keine universelle Lösung. Es bringt spezifische Überlegungen mit sich, die es für einige Anwendungen ideal, für andere jedoch weniger geeignet machen.

Höhere Anfangsinvestition

Die Technologie der Vakuumöfen ist von Natur aus komplexer und teurer als herkömmliche Ofenanlagen mit Atmosphäre. Die anfänglichen Investitionskosten für die Ausrüstung sind ein wesentlicher Faktor.

Abhängigkeit von Automatisierung und Simulation

Der Prozess ist stark auf präzise Computersteuerung angewiesen, um Vakuumwerte, Gasfluss und Temperaturzyklen zu regeln. Um optimale Ergebnisse zu erzielen, ist eine hochentwickelte Prozessmodellierung und -simulation erforderlich, was einen höheren technischen Sachverstand für den Betrieb voraussetzt.

Eignung für hochwertige Komponenten

Die Präzision, Wiederholbarkeit und überlegene Qualität, die das Vakuumaufkohlen bietet, liefern den größten Return on Investment, wenn es auf Hochleistungs-, hochwertige Komponenten angewendet wird, bei denen ein Versagen keine Option ist. Es ist die bevorzugte Wahl für kritische Anwendungen in der Luft- und Raumfahrt, im Hochleistungsrennsport und bei spezialisierten Industriegetrieben.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Aufkohlungsverfahrens hängt vollständig von den Leistungsanforderungen Ihrer Komponente, der geometrischen Komplexität und dem Produktionswert ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskomponenten mit komplexen Geometrien liegt: Das Vakuumaufkohlen ist die überlegene Wahl, um eine gleichmäßige, hochkontrollierte Einsatzschicht auf Teilen wie Zahnrädern, Einspritzdüsen und Lagern zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Nachbearbeitung und Verzug liegt: Die saubere, oxidationsfreie Oberfläche und die gleichmäßige Erwärmung des Vakuumprozesses reduzieren oder eliminieren nachfolgende Bearbeitungs- und Richtvorgänge.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Wiederholbarkeit für kritische Teile liegt: Die automatisierte, computergesteuerte Natur moderner Vakuumsysteme liefert schnellere Zyklen und eine unübertroffene Chargenkonsistenz.

Letztendlich ist die Entscheidung für das Vakuumaufkohlen eine Investition in Präzisionstechnik, um metallurgische Eigenschaften zu erzielen, die mit herkömmlichen Methoden einfach nicht möglich sind.

Zusammenfassungstabelle:

| Prozessstufe | Schlüsselaktion | Hauptvorteil |

|---|---|---|

| 1. Vakuum & Erhitzen | Luft wird entfernt; Teile werden auf 850-1050°C erhitzt. | Verhindert Oxidation; gewährleistet eine saubere Oberfläche. |

| 2. Aufkohlen (Boost) | Kohlenwasserstoffgas (z. B. Propan) wird eingeleitet. | Sättigt die Stahloberfläche mit aktiven Kohlenstoffatomen. |

| 3. Diffusion | Gasfluss stoppt; Teile werden auf Temperatur gehalten. | Kohlenstoff wandert nach innen für eine kontrollierte, gleichmäßige Einsatztiefe. |

| 4. Abschrecken | Teile werden schnell mit Gas oder Öl abgekühlt. | Fixiert Kohlenstoff, wodurch eine harte, verschleißfeste Oberfläche entsteht. |

Sind Sie bereit, die Leistung Ihrer Komponenten mit präzisem Vakuumaufkohlen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und thermische Verarbeitungslösungen für anspruchsvolle Anwendungen spezialisiert. Unsere Expertise stellt sicher, dass Sie für Ihre kritischsten Komponenten gleichmäßige Einsatztiefen, überlegene Oberflächenqualität und minimale Verformung erzielen.

Lassen Sie uns besprechen, wie unsere Lösungen Präzision und Zuverlässigkeit in Ihr Labor oder Ihre Produktionslinie bringen können. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung