Im Kern besteht der Zweck eines Wirbelbetts darin, eine große Masse fester Partikel dazu zu bringen, sich wie eine Flüssigkeit zu verhalten. Indem ein Gas oder eine Flüssigkeit von unten durch ein körniges Material gepumpt wird, werden die festen Partikel suspendiert und beginnen sich zu mischen und zu fließen, was den Wärme- und Stoffaustausch zwischen den Partikeln und dem Fluid dramatisch verbessert.

Die grundlegende Herausforderung in vielen industriellen Prozessen besteht darin, einen intimen, gleichmäßigen Kontakt zwischen einem Feststoff und einem Fluid zu erreichen. Ein Wirbelbett löst dies, indem es ein statisches, ineffizientes Festbett in ein dynamisches, gut durchmischtes System umwandelt, das sich wie eine kochende Flüssigkeit verhält und so eine überlegene Prozesskontrolle und Effizienz ermöglicht.

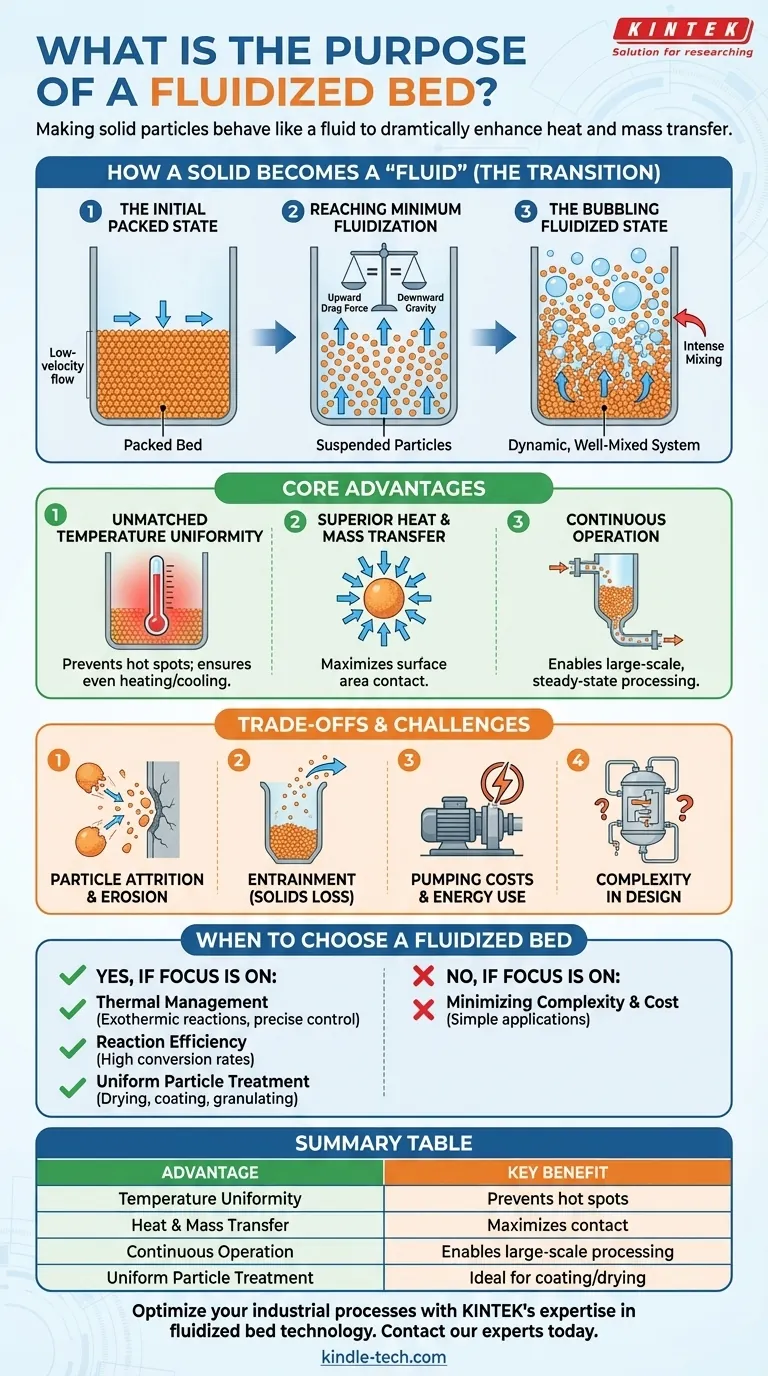

Wie ein Feststoff zu einem „Fluid“ wird

Um den Zweck eines Wirbelbetts zu verstehen, müssen Sie sich zunächst die physikalische Umwandlung vorstellen, die stattfindet. Es ist ein Übergang von einem statischen, gepackten Zustand zu einem dynamischen, suspendierten Zustand.

Der anfängliche gepackte Zustand

Stellen Sie sich einen Behälter vor, der mit einem feinen körnigen Material, wie Sand, gefüllt ist. In diesem Ausgangszustand ist es ein Festbett. Wenn Sie ein Fluid (wie Luft) mit sehr geringer Geschwindigkeit hindurchleiten, findet die Luft einfach ihren Weg durch die verschlungenen Pfade zwischen den stationären Partikeln.

Erreichen der minimalen Fluidisierung

Wenn Sie die Geschwindigkeit des aufwärts strömenden Fluids allmählich erhöhen, nimmt die Widerstandskraft auf jedes Partikel zu. Bei einer bestimmten Geschwindigkeit, bekannt als die minimale Fluidisierungsgeschwindigkeit, gleicht diese Aufwärts-Widerstandskraft die Abwärtskraft der Gravitation auf die Partikel perfekt aus.

An diesem kritischen Punkt dehnt sich das gesamte Festbett leicht aus, und die Partikel werden nun vom Fluid suspendiert und ruhen nicht mehr aufeinander.

Der blasenbildende Wirbelzustand

Erhöhen Sie die Fluidgeschwindigkeit über das Minimum hinaus, beginnt das überschüssige Fluid zu koaleszieren und als „Blasen“ durch die suspendierten Feststoffe zu strömen. Diese Blasen steigen auf und rühren die Partikel kräftig um, wodurch eine intensive Durchmischung entsteht.

Das Ergebnis ist ein System, das bemerkenswert wie eine kochende Flüssigkeit aussieht und sich auch so verhält. Die Feststoffe fließen, können gerührt werden und behalten eine ebene Oberfläche. Dies ist der Wirbelzustand, und dieses Verhalten wollen Ingenieure nutzen.

Die Kernvorteile der Fluidisierung

Das Erreichen dieses flüssigkeitsähnlichen Zustands ist nicht nur eine Neuheit; es bietet starke und deutliche Vorteile gegenüber anderen Methoden der Feststoffhandhabung, wie Festbetten oder mechanischen Mischern.

Unübertroffene Temperaturgleichmäßigkeit

Die schnelle und kontinuierliche Durchmischung der Partikel gewährleistet, dass die Temperatur im gesamten Bett bemerkenswert gleichmäßig ist. Dies ist entscheidend, um Hot Spots bei exothermen chemischen Reaktionen zu verhindern oder eine gleichmäßige Erwärmung bei Trocknungsprozessen zu gewährleisten.

Diese thermische Gleichmäßigkeit ermöglicht eine präzise Temperaturregelung, die in einem statischen Festbett, wo signifikante Temperaturgradienten entstehen können, schwierig oder unmöglich zu erreichen ist.

Überlegene Wärme- und Stoffübertragung

In einem Wirbelbett ist jedes einzelne Partikel ständig von dem Fluid umgeben. Dies maximiert die Oberfläche, die für die Wärmeübertragung vom Fluid zum Partikel (oder umgekehrt) und für die Bewegung chemischer Spezies zwischen dem Fluid und der Partikeloberfläche (Stoffübertragung) zur Verfügung steht.

Diese Effizienz übertrifft die eines Festbetts bei weitem, wo das Fluid bevorzugte Wege „kanalisieren“ und große Abschnitte der festen Partikel umgehen kann.

Kontinuierlicher Betrieb und Feststoffhandling

Da sich die fluidisierten Feststoffe wie eine Flüssigkeit verhalten, können sie kontinuierlich über Rohre und Ventile aus dem Reaktorsystem entfernt und hinzugefügt werden. Dies ist ein enormer Vorteil für großtechnische, kontinuierliche Industrieprozesse wie die Ölraffination oder die Stromerzeugung.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist die Fluidisierung keine Universallösung. Die Technologie bringt spezifische betriebliche Komplexitäten und Kompromisse mit sich, die gemanagt werden müssen.

Partikelabrieb und Reaktorerosion

Die ständige, heftige Bewegung führt dazu, dass Partikel miteinander und mit den Reaktorwänden kollidieren. Dies kann zu Partikelabrieb führen, bei dem Partikel in kleinere Feinstoffe zerfallen, und zu Erosion des Reaktorbehälters selbst.

Mitreißen und Feststoffverlust

Das aufwärts strömende Fluid kann kleinere oder leichtere Partikel aus dem oberen Teil des Bettes mitreißen, ein Phänomen, das als Mitreißen bekannt ist. Dies erfordert nachgeschaltete Abscheideanlagen, wie Zyklone, um diese verlorenen Feststoffe aufzufangen und in das Bett zurückzuführen.

Pumpkosten und Energieverbrauch

Das Suspendieren eines gesamten Bettes schwerer Feststoffe erfordert einen erheblichen und kontinuierlichen Fluidstrom, was direkt zu einem hohen Energieverbrauch für Pumpen oder Gebläse führt. Diese Betriebskosten können erheblich sein.

Komplexität in Design und Scale-up

Die Hydrodynamik eines Wirbelbetts ist komplex und kann schwer vorherzusagen sein. Die Skalierung eines Designs von einer kleinen Laboreinheit auf einen großen industriellen Reaktor ist nicht immer einfach und stellt erhebliche technische Herausforderungen dar.

Wann man ein Wirbelbett wählen sollte

Die Entscheidung für ein Wirbelbett hängt ausschließlich davon ab, ob seine einzigartigen Vorteile die ihm innewohnenden Komplexitäten für Ihre spezifische Anwendung überwiegen.

- Wenn Ihr Hauptaugenmerk auf dem Wärmemanagement liegt: Verwenden Sie ein Wirbelbett für stark exotherme oder endotherme Reaktionen, bei denen die Vermeidung von Hot Spots und die Aufrechterhaltung einer präzisen Temperaturkontrolle für Sicherheit und Produktqualität entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Reaktionseffizienz liegt: Setzen Sie diese Technologie für feststoffkatalysierte Gasphasenreaktionen ein, bei denen die Maximierung des Kontakts zwischen Reaktanten und der Katalysatoroberfläche der Schlüssel zu hohen Umwandlungsraten ist.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Partikelbehandlung liegt: Es ist die ideale Wahl für das großtechnische Trocknen, Beschichten oder Granulieren von partikulären Feststoffen, um sicherzustellen, dass jedes Partikel eine konsistente Behandlung erhält.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Komplexität und Kosten liegt: Ziehen Sie ein einfacheres Festbett- oder mechanisches System für Anwendungen in Betracht, die nicht empfindlich auf Temperaturgradienten reagieren oder nicht die hohen Übertragungsraten erfordern, die die Fluidisierung bietet.

Letztendlich ist ein Wirbelbett ein leistungsstarkes Werkzeug, um die inhärenten physikalischen Einschränkungen bei der Interaktion mit festen Materialien im industriellen Maßstab zu überwinden.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Temperaturgleichmäßigkeit | Verhindert Hot Spots, gewährleistet gleichmäßiges Heizen/Kühlen |

| Wärme- & Stoffübertragung | Maximiert den Oberflächenkontakt zwischen Feststoff und Fluid |

| Kontinuierlicher Betrieb | Ermöglicht großtechnische, kontinuierliche Verarbeitung mit einfacher Feststoffhandhabung |

| Gleichmäßige Partikelbehandlung | Ideal für Trocknungs-, Beschichtungs- oder Granulierungsanwendungen |

Optimieren Sie Ihre industriellen Prozesse mit der Expertise von KINTEK in der Wirbelbett-Technologie. Egal, ob Sie eine chemische Reaktion hochskalieren, die Trocknungseffizienz verbessern oder eine präzise Temperaturregelung benötigen, unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, strengen industriellen Anforderungen gerecht zu werden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Produktivität und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Tischgefriertrockner für Laboranwendungen

- Tisch-Vakuum-Gefriertrockner für Labore

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Welche Temperatur muss für eine Sterilisation in 10-12 Minuten erreicht werden? Erreichen Sie schnelle, zuverlässige Sterilität mit der Blitzautoklavierung

- Was ist ein Laborautoklav? Ihr Leitfaden zur Sterilisation mit Dampf unter Druck

- Welche Größen gibt es bei Autoklaven? Ein Leitfaden zur Auswahl der richtigen Kapazität für Ihr Labor

- Was ist der Verwendungszweck eines Autoklaven in der Medizin? Die entscheidende Rolle der Sterilisation für die Patientensicherheit

- Wie funktioniert der Laborautoklav? Erzielen Sie vollständige Sterilisation mit Hochdruckdampf