Der grundlegende Zweck eines Muffels ist es, eine isolierte Kammer innerhalb eines Ofens zu schaffen. Diese Kammer trennt das zu erhitzende Material von den direkten Flammen, Verbrennungsgasen und anderen Nebenprodukten der Wärmequelle und gewährleistet so einen sauberen und kontrollierten Heizprozess.

Ein Muffel wirkt wie ein Schutzschild im Inneren eines Ofens. Er verwandelt eine rohe, potenziell kontaminierende Wärmequelle in eine saubere, gleichmäßige thermische Umgebung, was für Prozesse, bei denen Probenreinheit und Temperaturkonstanz von größter Bedeutung sind, entscheidend ist.

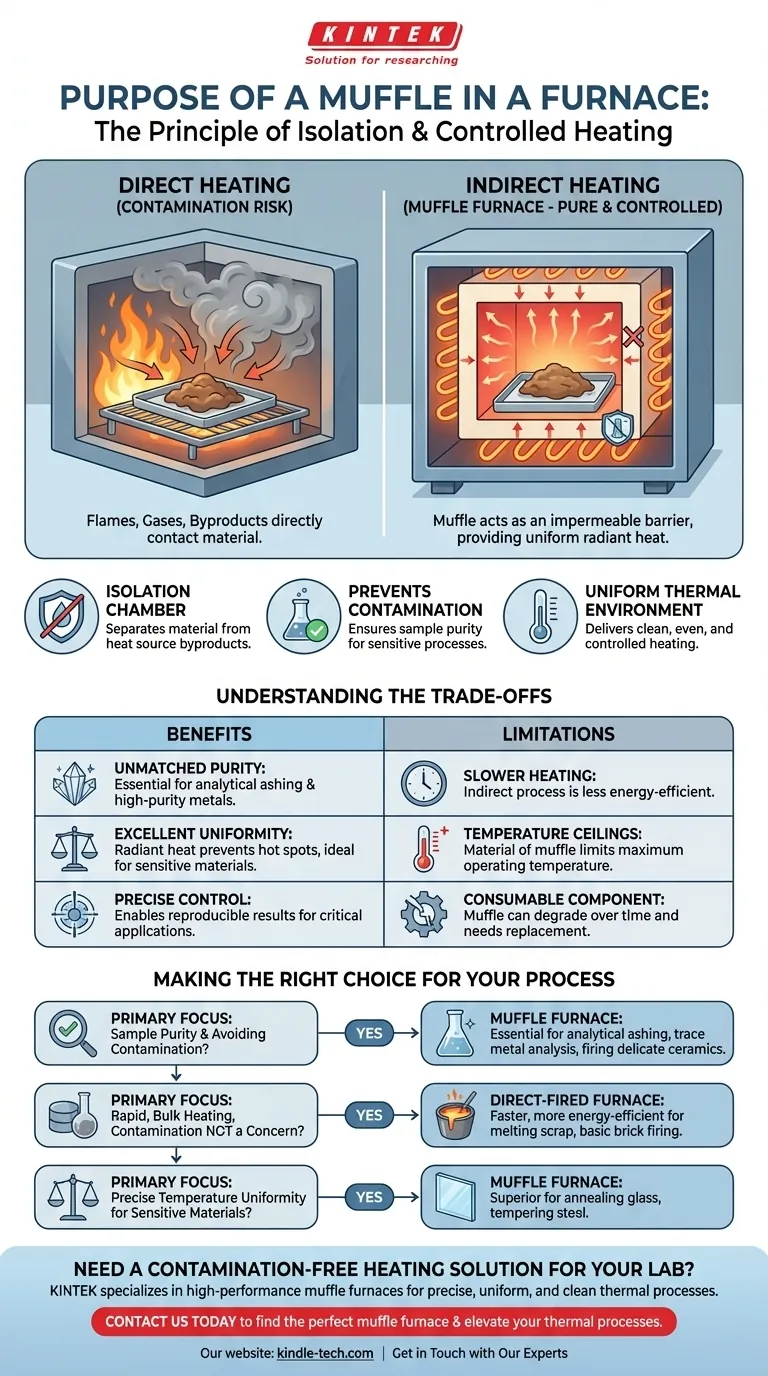

Wie ein Muffel funktioniert: Das Prinzip der Isolation

Ein Muffelofen ist nicht einfach eine Kiste, die heiß wird; sein Design konzentriert sich auf das Prinzip der indirekten Erhitzung. Dies zu verstehen ist der Schlüssel zum Erfassen seines Wertes.

Der Muffel als Schutzkammer

Ein Muffel ist im Wesentlichen ein kastenartiges Gehäuse, typischerweise aus hochtemperaturbeständiger Keramik, das in einen größeren Ofen eingesetzt wird. Die Heizelemente oder Gasbrenner des Ofens erhitzen die Außenseite des Muffels.

Das Material oder die Probe, die Sie erhitzen möchten, wird in den Muffel gelegt. Es kommt niemals in direkten Kontakt mit der Flamme oder den Heizspiralen.

Indirekte vs. direkte Erhitzung

In einem direkt befeuerten Ofen zirkulieren die Flamme und die heißen Gase um das Material selbst. Obwohl effizient, führt dieser Prozess Verunreinigungen wie Ruß, Asche und unverbrannten Brennstoff direkt auf die Oberfläche der Probe.

Ein Muffelofen verwendet indirekte Erhitzung. Die Muffelkammer nimmt die Wärme auf und strahlt sie dann gleichmäßig auf die Probe ab. Dies schafft eine viel kontrolliertere Umgebung, ähnlich wie ein Konvektionsofen mit heißer Luft statt einer direkten Flamme kocht.

Verhinderung chemischer Kontamination

Die wichtigste Funktion eines Muffels ist die Verhinderung von Kontaminationen. In vielen wissenschaftlichen und industriellen Anwendungen ist die chemische Reinheit des Endprodukts unerlässlich.

Nebenprodukte einer Gasflamme können mit dem erhitzten Material reagieren, dessen chemische Zusammensetzung verändern und es für den vorgesehenen Zweck unbrauchbar machen. Der Muffel wirkt als undurchlässige Barriere gegen diese reaktiven Gase.

Die Kompromisse verstehen

Obwohl für bestimmte Aufgaben unerlässlich, führt die Verwendung eines Muffels zu spezifischen Leistungskompromissen im Vergleich zu direkten Heizmethoden.

Vorteil: Unübertroffene Reinheit und Kontrolle

Der Hauptvorteil ist eine vollständig saubere Heizumgebung. Dies ist unerlässlich für Anwendungen wie die Veraschung biologischer Proben für chemische Analysen, die Herstellung von Zahnprothesen oder die Behandlung hochreiner Metalle. Die Strahlungswärme sorgt zudem für eine ausgezeichnete Temperaturgleichmäßigkeit.

Einschränkung: Langsamere Erhitzung und geringere Effizienz

Da die Wärme zuerst auf den Muffel und dann auf die Probe übertragen werden muss, ist der Prozess von Natur aus langsamer und weniger energieeffizient als die direkte Erhitzung. Der Muffel selbst stellt eine erhebliche thermische Masse dar, die auf Temperatur gebracht werden muss.

Einschränkung: Material- und Temperaturgrenzen

Der Muffel selbst ist ein Verbrauchsmaterial, das sich mit der Zeit abnutzen kann, insbesondere bei extremen Temperaturen. Das Material des Muffels (z. B. Aluminiumoxid, Siliziumkarbid) bestimmt die maximale Betriebstemperatur des Ofens.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob Sie einen Muffelofen benötigen, hängt von den Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit und der Vermeidung von Kontaminationen liegt: Ein Muffelofen ist die einzige Wahl für Prozesse wie analytische Veraschung, Spurenmetallanalyse oder das Brennen empfindlicher Keramiken.

- Wenn Ihr Hauptaugenmerk auf schneller Massenerhitzung liegt, bei der Kontamination kein Problem darstellt: Ein einfacherer, direkt befeuerter Ofen oder Brennofen ist schneller und energieeffizienter für Aufgaben wie das Schmelzen von Metallschrott oder das Brennen einfacher Ziegel.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturgleichmäßigkeit für empfindliche Materialien liegt: Die gleichmäßige Strahlungswärme eines Muffels ist überlegen für Prozesse wie das Glühen von Glas oder das Anlassen von Stahl, wo Hot Spots das Teil ruinieren könnten.

Letztendlich verwandelt ein Muffel eine rohe Wärmequelle in ein präzises, sauberes und kontrolliertes thermisches Werkzeug.

Zusammenfassungstabelle:

| Aspekt | Muffelofen (Indirekte Erhitzung) | Direkt befeuerter Ofen |

|---|---|---|

| Probenreinheit | Ausgezeichnet (verhindert Kontamination) | Schlecht (Flammen/Gasen ausgesetzt) |

| Heizgeschwindigkeit | Langsamer (aufgrund indirekter Erhitzung) | Schneller (direkter Kontakt mit Wärme) |

| Temperaturgleichmäßigkeit | Hoch (strahlende, gleichmäßige Wärme) | Kann Hot Spots aufweisen |

| Ideal für | Analytische Veraschung, Zahnkeramik, hochreine Metalle | Massenschmelzen, einfaches Ziegelbrennen |

Benötigen Sie eine kontaminationsfreie Heizlösung für Ihr Labor?

Bei KINTEK sind wir spezialisiert auf Hochleistungs-Muffelöfen, die Ihre Proben schützen und präzise, gleichmäßige Ergebnisse für Anwendungen wie analytische Veraschung, Wärmebehandlung und Keramikbrennen gewährleisten. Unsere Laborgeräte bieten die saubere, kontrollierte thermische Umgebung, die Ihre anspruchsvolle Arbeit erfordert.

Kontaktieren Sie uns noch heute, um den perfekten Muffelofen für die spezifischen Bedürfnisse Ihres Labors zu finden und die Qualität Ihrer thermischen Prozesse zu verbessern.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck eines Muffelofens? Erzielen Sie hochreines Erhitzen für Ihr Labor

- Was ist Trockenasche im Muffelofen? Ein Leitfaden für präzise Mineralanalysen

- Was ist die Bedeutung der Muffelofen in einem Labor? Erreichen Sie präzise, kontaminationsfreie Erhitzung

- Was ist die Anwendung der Muffelofen in der Lebensmittelindustrie? Unerlässlich für die genaue Lebensmittel-Ascheanalyse

- Was bedeutet ein hoher Aschegehalt? Ein Leitfaden zur Materialqualität & Kontamination