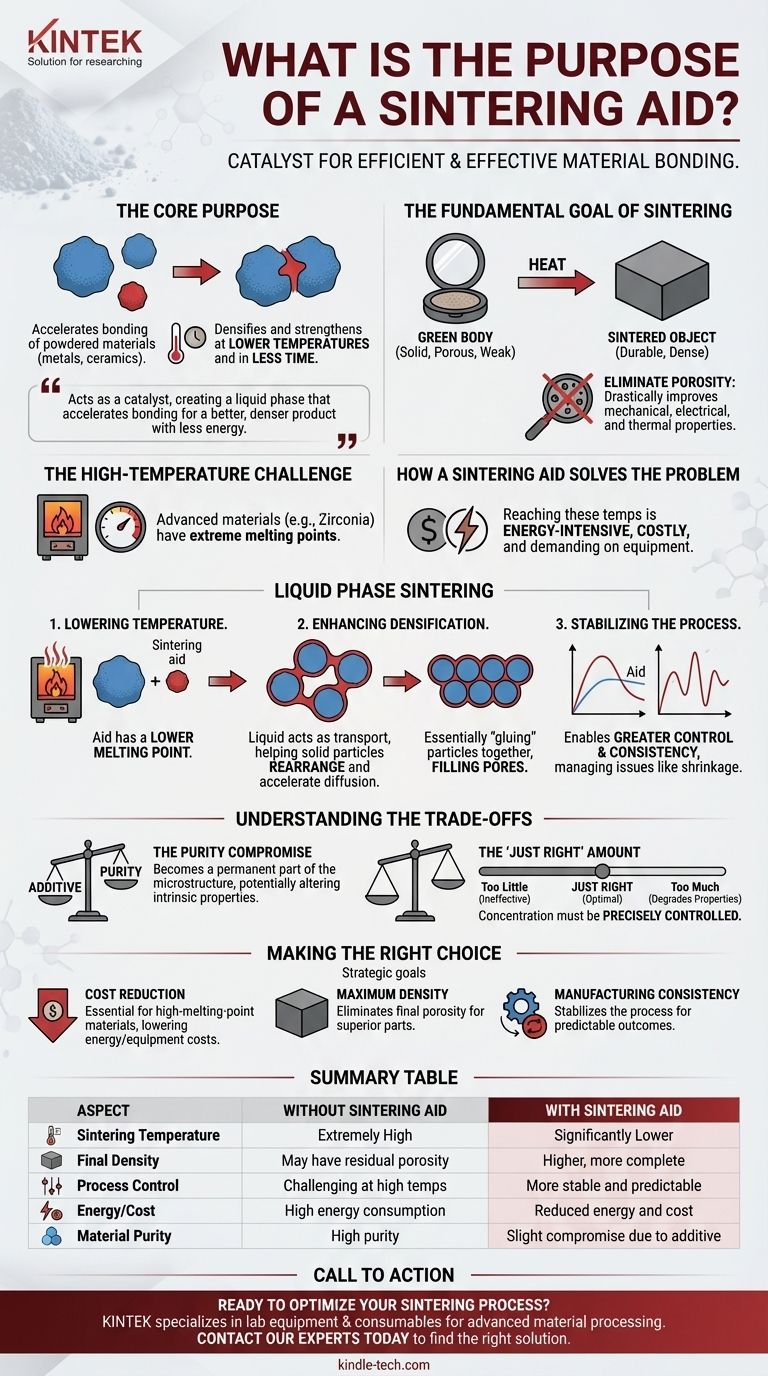

Der Hauptzweck eines Sinterhilfsmittels besteht darin, den Prozess des Verbindens von pulverförmigen Materialien effizienter und effektiver zu gestalten. Es ist ein Zusatzstoff, der, wenn er mit einem primären Metall- oder Keramikpulver gemischt wird, es dem Material ermöglicht, sich bei einer niedrigeren Temperatur und oft in kürzerer Zeit zu verdichten und zu verfestigen, als es sonst erforderlich wäre.

Die größte Herausforderung bei Hochleistungsmaterialien besteht darin, dass sie extrem hohe, kostspielige Temperaturen benötigen, um richtig zu sintern. Ein Sinterhilfsmittel wirkt als Katalysator, indem es eine flüssige Phase erzeugt, die die Bindung fester Partikel beschleunigt und so ein besseres, dichteres Endprodukt mit weniger Energie ermöglicht.

Das grundlegende Ziel des Sinterns

Um zu verstehen, warum ein Hilfsmittel notwendig ist, müssen wir zuerst den Kernprozess verstehen, den es verbessern soll. Sintern ist eine thermische Behandlung zur Verdichtung und Formgebung einer festen Materialmasse aus Pulver.

Vom Pulver zum Feststoff

Der Prozess beginnt mit einem komprimierten Pulver, oft als "Grünling" bezeichnet, das fest, aber porös und mechanisch schwach ist. Beim Sintern wird Wärme unterhalb des Schmelzpunktes des Materials angewendet, um diese einzelnen Partikel miteinander zu verschmelzen und den zerbrechlichen Pulverpressling in ein dauerhaftes, dichtes Objekt zu verwandeln.

Der Feind: Porosität

Das Hauptziel des Sinterns ist die Beseitigung der leeren Räume oder Poren zwischen den Pulverpartikeln. Das Entfernen dieser Porosität verbessert die Materialeigenschaften, wie mechanische Festigkeit, elektrische Leitfähigkeit und thermische Leistung, drastisch.

Die Hochtemperatur-Herausforderung

Viele fortschrittliche Materialien, wie technische Keramiken (z. B. Zirkonoxid) oder hochfeste Metalle, haben außergewöhnlich hohe Schmelzpunkte. Das Erreichen der Temperaturen, die für ihr effektives Sintern erforderlich sind, ist energieintensiv, teuer und stellt extreme Anforderungen an die Ofenausrüstung.

Wie ein Sinterhilfsmittel das Problem löst

Ein Sinterhilfsmittel begegnet der Hochtemperatur-Herausforderung direkt, indem es die Art und Weise, wie die Partikel binden, grundlegend verändert. Es führt einen Mechanismus namens Flüssigphasensintern ein.

Senkung der Sintertemperatur

Die meisten Sinterhilfsmittel werden gewählt, weil sie einen niedrigeren Schmelzpunkt als das Primärmaterial haben. Wenn der Ofen sich erwärmt, schmilzt das Hilfsmittel zuerst und erzeugt eine Flüssigkeit, die die festen Partikel des Hauptmaterials umhüllt.

Verbesserung der Verdichtung

Diese neu gebildete Flüssigkeit wirkt als Transportmedium. Sie hilft den festen Partikeln, sich in einer dichter gepackten Struktur neu anzuordnen, und beschleunigt die Diffusion von Atomen, wodurch die Partikel effektiv "verklebt" und näher zusammengezogen werden, um die Poren zu füllen.

Stabilisierung des Prozesses

Indem sie das Sintern bei niedrigeren, besser handhabbaren Temperaturen ermöglichen, bieten Hilfsmittel eine größere Kontrolle und Konsistenz. Dies hilft, häufige Probleme wie die signifikante Schrumpfung, die bei Materialien wie Zirkonoxid auftritt, zu bewältigen, was zu vorhersehbareren und zuverlässigeren Endkomponenten führt.

Die Kompromisse verstehen

Obwohl hochwirksam, ist die Verwendung eines Sinterhilfsmittels eine kalkulierte technische Entscheidung, die einen kritischen Kompromiss beinhaltet.

Der Reinheitskompromiss

Per Definition ist ein Sinterhilfsmittel ein Zusatzstoff. Es wird ein permanenter Bestandteil der Mikrostruktur des Endmaterials. Dies kann die intrinsischen Eigenschaften des Primärmaterials, wie seinen spezifischen elektrischen Widerstand, seine Wärmeleitfähigkeit oder seine Hochtemperaturleistung, verändern.

Die "genau richtige" Menge

Die Konzentration des Sinterhilfsmittels muss präzise kontrolliert werden. Zu wenig, und es wird nicht wirksam sein, um die Temperatur zu senken oder die Dichte zu verbessern. Zu viel, und das überschüssige Sekundärmaterial kann die endgültigen Eigenschaften der Komponente beeinträchtigen und den gesamten Zweck untergraben.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sinterhilfsmittels ist eine strategische Entscheidung, die auf dem gewünschten Ergebnis und den Einschränkungen des Primärmaterials basiert.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Ein Sinterhilfsmittel ist unerlässlich für die Arbeit mit hochschmelzenden Materialien, da es die Energie- und Gerätekosten erheblich senkt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Ein Hilfsmittel kann dazu beitragen, die letzten Spuren von Porosität zu beseitigen, die allein mit Wärme und Druck schwer zu entfernen sind, und so ein überlegenes Endteil zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Fertigungskonsistenz liegt: Hilfsmittel stabilisieren den Sinterprozess, was zu wiederholbareren Ergebnissen und einer besseren Kontrolle über die endgültigen Abmessungen und Eigenschaften führt.

Letztendlich ist ein Sinterhilfsmittel ein strategisches Werkzeug, um überlegene Materialeigenschaften mit größerer Effizienz und Kontrolle zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Ohne Sinterhilfsmittel | Mit Sinterhilfsmittel |

|---|---|---|

| Sintertemperatur | Extrem hoch | Deutlich niedriger |

| Enddichte | Kann Restporosität aufweisen | Höhere, vollständigere Verdichtung |

| Prozesskontrolle | Herausfordernd bei hohen Temperaturen | Stabiler und vorhersehbarer |

| Energie/Kosten | Hoher Energieverbrauch | Reduzierter Energie- und Kostenaufwand |

| Materialreinheit | Hohe Reinheit | Leichter Kompromiss durch Zusatzstoff |

Bereit, Ihren Sinterprozess zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die Sie für die fortschrittliche Materialverarbeitung benötigen. Ob Sie mit technischen Keramiken oder hochfesten Metallen arbeiten, unser Fachwissen kann Ihnen helfen, überlegene Ergebnisse mit größerer Effizienz und Kontrolle zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für Ihr Labor zu finden.

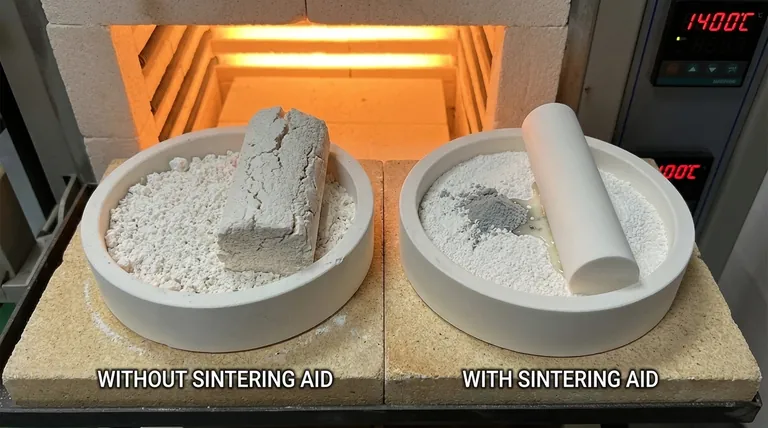

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Andere fragen auch

- Wie bedient man einen Muffelofen? Beherrschen Sie die sichere und präzise Hochtemperaturverarbeitung

- Warum wird ein Hochtemperatur-Widerstandsofen für die Nachbearbeitung von Inconel 625 SLM benötigt? Sicherstellung der Materialintegrität

- Was ist der Nutzen eines Kammerofens? Präzise Wärmebehandlung von Metallen & Materialien meistern

- Was ist die Hauptfunktion eines Sinterofens im Pulvermetallurgie-Prozess? Beherrschung von Gradientenmaterialien

- Was sind die Vor- und Nachteile des Sinterns? Ein Leitfaden für die Hochleistungsfertigung

- Was ist der Zweck des Wärmebehandlungsschritts (Sintern)? Engineering Robust Electroactive Membranes

- Was ist der digitale Temperaturregler eines Muffelofens? Das Gehirn hinter präziser Hochtemperaturregelung

- Was ist Veraschung und warum ist sie wichtig? Wichtige Erkenntnisse für eine genaue Probenanalyse