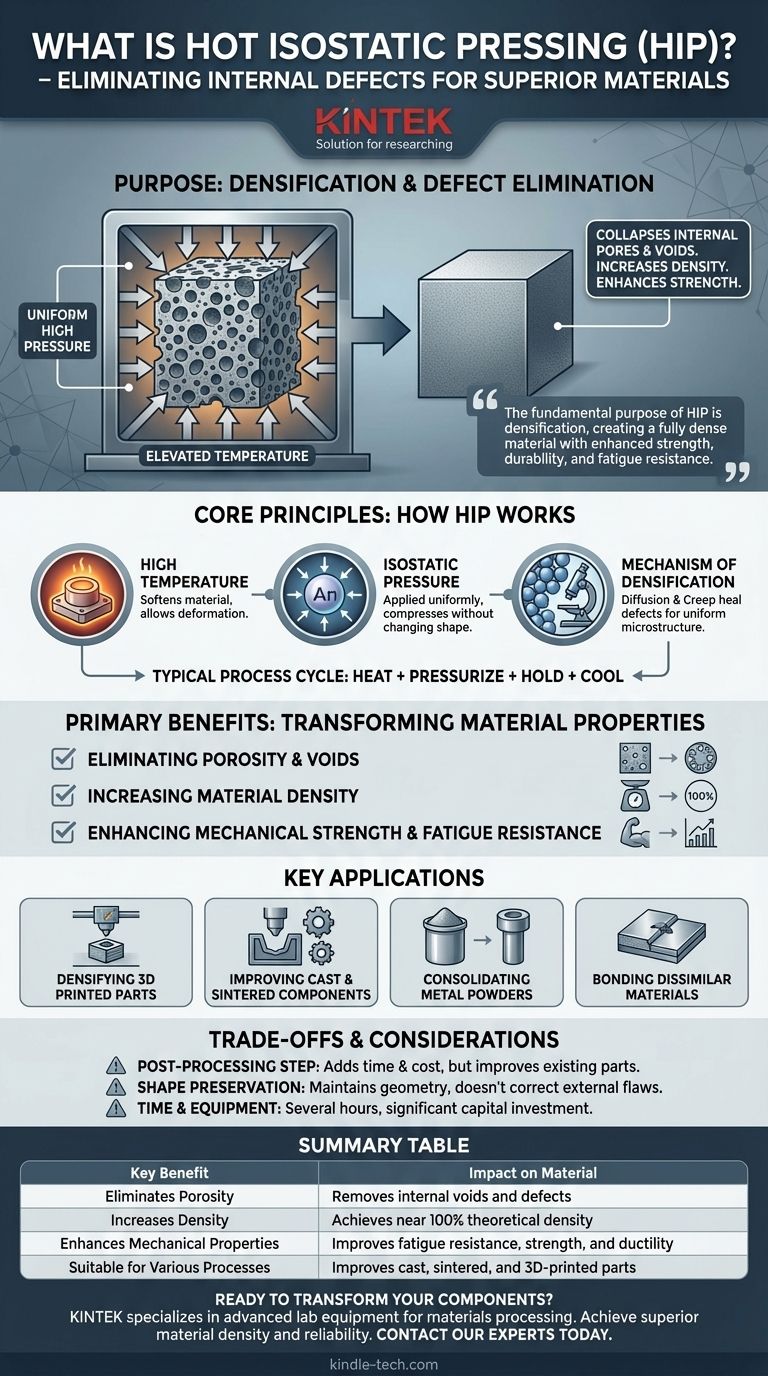

Im Kern ist das heißisostatische Pressen (HIP) ein Fertigungsverfahren zur Beseitigung innerer Materialdefekte. Es nutzt eine Kombination aus hohem, gleichmäßigem Druck und erhöhter Temperatur, um Metalle, Keramiken oder Verbundwerkstoffe zu verdichten und zu verschmelzen, wodurch mikroskopisch kleine Hohlräume effektiv entfernt und die Dichte des Materials erhöht wird. Dies führt zu Bauteilen mit weitaus überlegenen mechanischen Eigenschaften und Zuverlässigkeit.

Der grundlegende Zweck von HIP ist die Verdichtung. Durch die Behandlung eines Teils mit gleichmäßigem, hohem Gasdruck bei hohen Temperaturen werden innere Poren und Hohlräume kollabiert, wodurch ein vollständig dichtes Material mit verbesserter Festigkeit, Haltbarkeit und Ermüdungsbeständigkeit entsteht.

Wie das heißisostatische Pressen funktioniert: Die Kernprinzipien

Um die Vorteile von HIP zu verstehen, ist es wichtig, seinen Kernmechanismus zu erfassen. Das Verfahren beruht auf der präzisen Steuerung von drei Schlüsselelementen: Temperatur, Druck und einer kontrollierten Atmosphäre.

Die Rolle der hohen Temperatur

Das Bauteil wird in der HIP-Kammer auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Diese Wärme erweicht das Material und macht es formbar genug für eine plastische Verformung unter Druck.

Die Funktion des isostatischen Drucks

Gleichzeitig wird die Kammer mit einem hochreinen Inertgas, typischerweise Argon, gefüllt. Dieser Druck ist isostatisch, was bedeutet, dass er aus allen Richtungen gleichmäßig ausgeübt wird, wodurch sichergestellt wird, dass das Teil komprimiert wird, ohne seine Gesamtform zu verändern.

Der Mechanismus der Verdichtung

Die Kombination aus Wärme und Druck führt dazu, dass die inneren Hohlräume oder Poren im Material kollabieren. Auf atomarer Ebene zwingt dieser Druck das Material dazu, in die leeren Räume zu diffundieren und zu kriechen, wodurch die Defekte dauerhaft geheilt und eine solide, einheitliche Mikrostruktur geschaffen wird.

Der typische Prozesszyklus

Ein Standard-HIP-Zyklus umfasst das Beladen von Teilen in das Gefäß, das Erhitzen auf die Zieltemperatur, das Druckbeaufschlagen der Kammer, das Halten dieser Bedingungen für eine festgelegte Dauer und schließlich eine kontrollierte Druckentlastungs- und Abkühlphase. Dieser gesamte Prozess kann mit anderen Wärmebehandlungsschritten, wie Abschrecken und Altern, integriert werden, um Fertigungsstufen zu konsolidieren.

Die Hauptvorteile: Transformation der Materialeigenschaften

Die Beseitigung der inneren Porosität ist nicht nur eine kosmetische Korrektur; sie verändert die Leistungseigenschaften eines Materials grundlegend und macht es für anspruchsvolle Anwendungen geeignet.

Beseitigung von Porosität und Hohlräumen

Das direkteste Ergebnis von HIP ist die Entfernung innerer Defekte. Dies ist besonders kritisch für Teile, die durch Gießen, Sintern oder additive Fertigung (3D-Druck) hergestellt wurden, welche oft anfällig für mikroskopische Porosität sind.

Erhöhung der Materialdichte

Durch das Kollabieren von Hohlräumen treibt HIP das Material auf 100 % der theoretischen Dichte zu. Diese einheitliche Dichte korreliert direkt mit einer verbesserten und besser vorhersagbaren Materialleistung.

Verbesserung der mechanischen Festigkeit und Ermüdungsbeständigkeit

Poren wirken als Spannungskonzentrationspunkte, an denen Risse entstehen und sich ausbreiten können. Durch die Beseitigung dieser Defekte erhöht HIP die Ermüdungsbeständigkeit, Duktilität und die allgemeine Zugfestigkeit eines Bauteils dramatisch.

Wichtige Anwendungen in der Fertigung

HIP ist keine eigenständige Herstellungsmethode, sondern ein leistungsstarker Nachbearbeitungsschritt, der Teile verbessert, die auf andere Weise hergestellt wurden.

Verdichten von 3D-gedruckten (additiven) Teilen

Die additive Fertigung erzeugt oft Teile mit innerer Porosität oder unvollständiger Bindung zwischen den Schichten. HIP ist ein entscheidender Schritt, um diese Komponenten zu verdichten und sie für Hochbeanspruchungsanwendungen in der Luft- und Raumfahrt sowie in der Medizintechnik tauglich zu machen.

Verbesserung von Guss- und Sinterbauteilen

Herkömmliches Gießen und Sintern kann Restporosität hinterlassen. HIP wird eingesetzt, um diese inneren Fehler zu beheben, Teile zu retten, die sonst verschrottet würden, und ihre Leistung aufzuwerten.

Konsolidierung von Metallpulvern

HIP kann verwendet werden, um Metallpulver zu einem vollständig dichten Festkörper zu konsolidieren. Das Pulver wird in einen versiegelten Metallbehälter oder eine „Dose“ gegeben, die dann dem HIP-Zyklus unterzogen wird, wodurch ein „nahezu-Endform“-Teil mit Eigenschaften entsteht, die die von traditionell geschmiedeten Materialien übertreffen können.

Verbinden unterschiedlicher Materialien

Der intensive Druck und die Hitze des HIP-Prozesses können auch genutzt werden, um starke, diffusionsbasierte Verbindungen zwischen zwei oder mehr unterschiedlichen Materialien herzustellen, was die Schaffung komplexer, plattierter Komponenten ermöglicht.

Verständnis der Kompromisse und Überlegungen

Obwohl HIP äußerst effektiv ist, handelt es sich um ein spezifisches Werkzeug mit eigenen betrieblichen Realitäten. Das Verständnis dieser ist entscheidend für seine korrekte Anwendung.

Es ist ein Nachbearbeitungsschritt

HIP erzeugt kein Teil; es verbessert ein bestehendes. Es fügt dem gesamten Herstellungsprozess Zeit und Kosten hinzu, was durch den Bedarf an verbesserten Materialeigenschaften gerechtfertigt werden muss.

Formerhaltung, keine Formänderung

Der isostatische Charakter des Drucks stellt sicher, dass die Gesamtgeometrie eines Teils erhalten bleibt. Es korrigiert keine äußeren Maßungenauigkeiten oder Oberflächenfehler; es behebt nur innere Defekte.

Prozesszeit und Ausrüstung

HIP-Zyklen können mehrere Stunden dauern, und die Ausrüstung stellt eine erhebliche Kapitalinvestition dar. Dies macht das Verfahren am besten geeignet für hochwertige Komponenten, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von HIP sollte eine bewusste Entscheidung sein, die von spezifischen Leistungsanforderungen bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung für kritische Komponenten liegt: Verwenden Sie HIP, um alle inneren Defekte in Luft- und Raumfahrt-, Medizin- oder Energiekomponenten zu beseitigen, um Zuverlässigkeit und Lebensdauer unter Ermüdung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung additiv gefertigter Teile liegt: Spezifizieren Sie HIP als obligatorischen Nachbearbeitungsschritt, um die mechanischen Eigenschaften zu erzielen, die für funktionale, tragende Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung vollständig dichter Teile aus Metallpulvern liegt: Setzen Sie die HIP-Route der Pulvermetallurgie ein, um nahezu-Endform-Teile mit überlegenen, gleichmäßigen Materialeigenschaften herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Rettung von Gussteilen mit innerer Porosität liegt: Implementieren Sie HIP, um Gussfehler zu heilen und die strukturelle Integrität des Endbauteils zu gewährleisten.

Letztendlich dient das heißisostatische Pressen als leistungsstarker letzter Schritt, um gute Komponenten in außergewöhnliche zu verwandeln, indem ihre innere Struktur perfektioniert wird.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf das Material |

|---|---|

| Beseitigt Porosität | Entfernt innere Hohlräume und Defekte |

| Erhöht die Dichte | Erreicht nahezu 100 % der theoretischen Dichte |

| Verbessert mechanische Eigenschaften | Erhöht die Ermüdungsbeständigkeit, Festigkeit und Duktilität |

| Geeignet für verschiedene Prozesse | Verbessert gegossene, gesinterte und 3D-gedruckte Teile |

Bereit, Ihre Komponenten mit heißisostatischem Pressen zu transformieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialbearbeitung. Unsere Expertise kann Ihnen helfen, die HIP-Technologie zu integrieren, um überlegene Materialdichte, verbesserte mechanische Eigenschaften und unübertroffene Zuverlässigkeit für Ihre kritischsten Komponenten in der Luft- und Raumfahrt, Medizintechnik und Energiewirtschaft zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Labor- und Fertigungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die hohe Verdichtung von Al-30%Sc-Legierungen?

- Wie funktioniert das Isostatische Warmpressen? Ein Leitfaden zur Eliminierung von Porosität und Verbesserung der Teileleistung

- Was ist Heiß-Isostatisches Pressen? Erzielen Sie volle Dichte und überlegene Materialleistung

- Welche spezifischen Funktionen erfüllt die Hochvakuumumgebung eines Vakuum-Heißpress-Ofens? Master AMC Consolidation

- Welche Rolle spielt der axiale Druck beim Vakuum-Heißpressen von Lithiumniobat? Optimierung von Dichte & Korngröße

- Was ist der Zweck der Einführung von Wasserstoff- oder Argon-Gas in einen Vakuum-Heißpress-Ofen während des Sinterns oder Abkühlens?

- Was sind die Hauptfunktionen eines Vakuum-Heißpressofens? Ein Expertenleitfaden zur Herstellung fortschrittlicher Verbundwerkstoffe

- Wie löst die Vakuum-Heißpress-Sinteranlage die W-Si-Zusammensetzungssegregation? Erzielung von Materialhomogenität