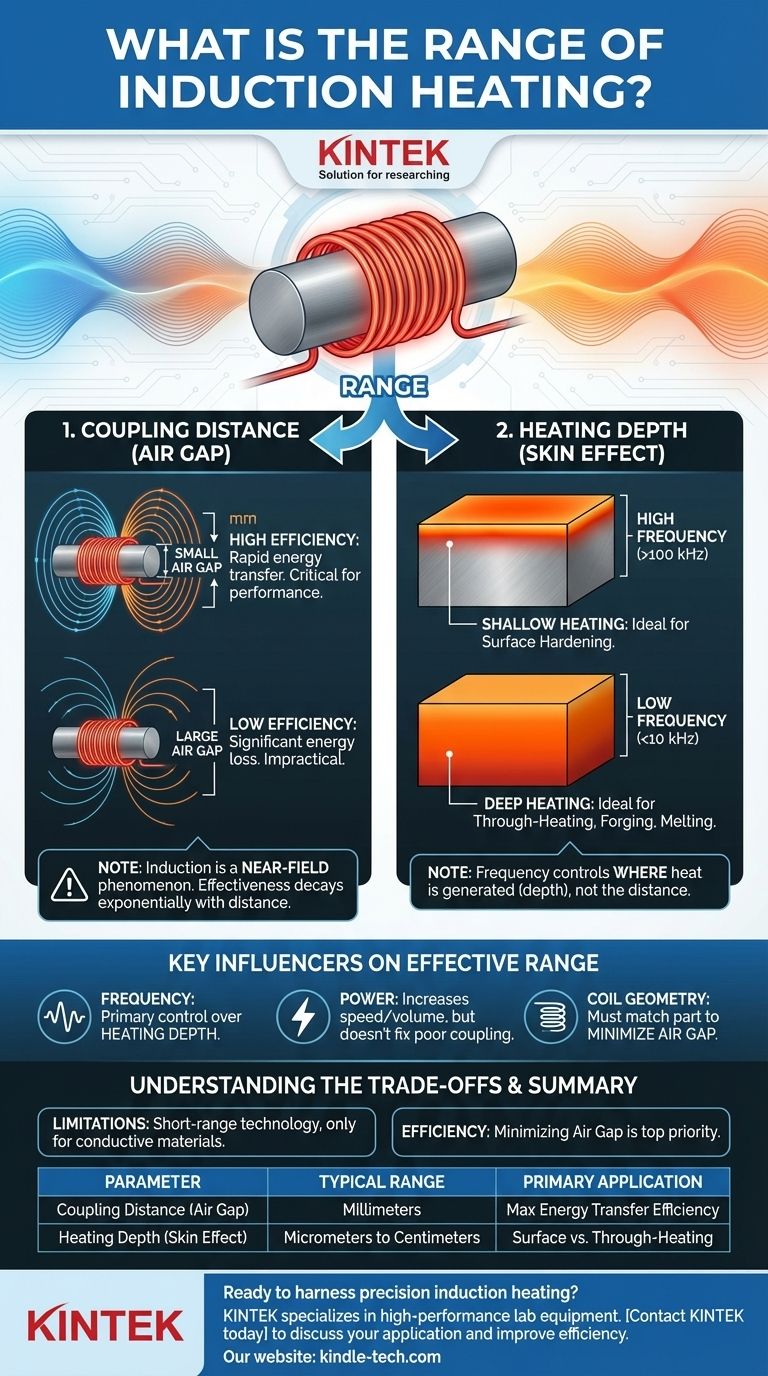

Bei der Induktionserwärmung hat „Reichweite“ zwei unterschiedliche Bedeutungen. Sie ist kein Maß für die Energieübertragung über große Entfernungen, sondern bezieht sich auf die physische Nähe zwischen der Spule und dem Werkstück, bekannt als Kopplungsabstand, und die Tiefe, in die die Wärme in das Material eindringt, bekannt als Skin-Effekt. Der Kopplungsabstand ist extrem gering – typischerweise Millimeter –, während die Eindringtiefe der Wärme durch die Frequenz des Systems gesteuert wird.

Das zentrale Prinzip, das es zu verstehen gilt, ist, dass die Induktionserwärmung ein Nahfeldphänomen ist. Ihre Wirksamkeit nimmt mit der Entfernung dramatisch ab, weshalb eine enge Nähe zwischen Spule und Bauteil eine grundlegende Voraussetzung für einen effizienten Betrieb ist.

Die beiden Bedeutungen von „Reichweite“ bei der Induktionserwärmung

Um die Induktionserwärmung korrekt anzuwenden, müssen Sie verstehen, dass sich „Reichweite“ auf zwei getrennte physikalische Parameter bezieht: die äußere Entfernung von der Spule und die innere Tiefe der Erwärmung.

Kopplungsabstand: Der Luftspalt

Die Stärke des von der Induktionsspule erzeugten Magnetfeldes nimmt exponentiell mit der Entfernung ab. Damit effizient Wärme im Werkstück erzeugt werden kann, muss das Bauteil sehr nahe an der Spule platziert werden.

Dieser Abstand, oft als Luftspalt bezeichnet, ist entscheidend. Ein kleiner Luftspalt gewährleistet eine starke magnetische Kopplung und ermöglicht eine schnelle und effiziente Energieübertragung. Ein großer Luftspalt führt zu einer schwachen Kopplung, was erheblich mehr Energie erfordert und Energie verschwendet.

In den meisten industriellen Anwendungen wird der ideale Luftspalt in Millimetern gemessen. Der Versuch, ein Objekt aus mehreren Zentimetern oder Zoll Entfernung zu erwärmen, ist höchst ineffizient und oft unpraktisch.

Eindringtiefe der Wärme: Der Skin-Effekt

Das zweite Konzept der „Reichweite“ ist die Tiefe der Wärmedurchdringung in das Material selbst. Der im Werkstück induzierte Wechselstrom, bekannt als Wirbelstrom, neigt dazu, nahe der Oberfläche zu fließen. Dieses Phänomen wird als Skin-Effekt bezeichnet.

Die Tiefe dieses Stromflusses – und damit die Heizzone – wird durch die Frequenz des Wechselstroms in der Spule bestimmt.

- Hohe Frequenz (z. B. >100 kHz) erzeugt eine geringe Eindringtiefe der Wärme. Die Ströme bleiben sehr nahe an der Oberfläche, was ideal für Anwendungen wie die Oberflächenhärtung ist, bei denen eine harte Außenschicht ohne Beeinflussung der Kerneigenschaften des Metalls gewünscht wird.

- Niedrige Frequenz (z. B. <10 kHz) führt zu einer tieferen Eindringtiefe der Wärme. Dies ermöglicht es der Wärme, weiter in das Bauteil einzudringen, was für Prozesse wie das Durchwärmen zum Schmieden oder das Schmelzen großer Metallvolumina erforderlich ist.

Wie Schlüsselfaktoren die effektive Reichweite beeinflussen

Die Effektivität der Induktionserwärmung ist keine einzelne Zahl, sondern eine Funktion des Zusammenspiels von Frequenz, Leistung und der physikalischen Anordnung.

Die Rolle der Frequenz

Die Frequenz ist Ihre primäre Steuerung für die Eindringtiefe der Wärme. Sie wählen keine Frequenz, um den Abstand zwischen Spule und Bauteil zu vergrößern; Sie wählen sie, um festzulegen, wo im Bauteil die Wärme erzeugt wird.

Die Rolle der Leistung

Die Erhöhung der Leistung des Induktionssystems ermöglicht es Ihnen, ein Bauteil schneller oder ein größeres Bauteil zu erwärmen. Obwohl höhere Leistung helfen kann, einen etwas größeren Luftspalt auszugleichen, kann sie die grundlegende Physik nicht ändern. Der Effizienzverlust durch einen schlechten Kopplungsabstand bleibt dramatisch.

Die Rolle der Spulengeometrie

Die Induktionsspule muss so konstruiert sein, dass sie zur Geometrie des zu erwärmenden Bauteils passt. Das Ziel ist es, einen kleinen, gleichmäßigen Luftspalt um die gesamte Heizzone aufrechtzuerhalten. Deshalb werden Spulen für spezifische Anwendungen individuell geformt, von zylindrischen Spulen für Wellen bis hin zu „Pfannkuchen“-Spulen für flache Oberflächen.

Die Kompromisse verstehen

Die Induktionserwärmung ist ein leistungsstarkes Werkzeug, aber ihre Wirksamkeit wird durch klare physikalische Grenzen bestimmt.

Die Nähe-Beschränkung

Die Induktionserwärmung ist im Grunde eine Kurzstreckentechnologie. Sie kann nicht verwendet werden, um Wärme über eine Distanz zu „senden“. Das Bauteil muss zur Spule gebracht werden, was sie für Anwendungen, die eine Fernbeheizung erfordern, ungeeignet macht.

Effizienz vs. Luftspalt

Der größte Einzelfaktor für die Prozesseffizienz ist der Luftspalt. Eine Verdoppelung des Luftspalts kann die Energieübertragungseffizienz um das Vierfache oder mehr reduzieren. Die Minimierung dieses Abstands hat oberste Priorität bei der Gestaltung eines effizienten und kostengünstigen Induktionsprozesses.

Materialbeschränkungen

Da der Prozess auf der Induktion elektrischer Ströme beruht, ist er nur bei elektrisch leitfähigen Materialien, hauptsächlich Metallen, wirksam. Er wird nicht zur direkten Erwärmung von Materialien wie Kunststoff, Glas oder Keramik verwendet, kann jedoch verwendet werden, um einen leitfähigen Suszeptor zu erwärmen, der dann das nicht leitfähige Material durch Leitung oder Strahlung erwärmt.

Die richtige Wahl für Ihr Ziel treffen

Das Ziel Ihrer Anwendung bestimmt Ihren Ansatz für Frequenz und Spulendesign.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärtung oder flacher Erwärmung liegt: Verwenden Sie ein Hochfrequenzsystem und entwerfen Sie eine Spule, die sich so eng wie möglich an die Oberfläche des Bauteils anschmiegt, um einen minimalen, gleichmäßigen Luftspalt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen oder dem Erwärmen des gesamten Volumens eines Bauteils liegt: Verwenden Sie ein System mit niedrigerer Frequenz, um eine tiefe Wärmedurchdringung zu erreichen, während Sie die Spule dennoch so nah wie möglich am Werkstück gestalten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Geschwindigkeit liegt: Priorisieren Sie die Minimierung des Luftspalts über alles andere. Dies gewährleistet, dass der maximale Energiebetrag direkt in das Bauteil übertragen wird, was eine schnelle Erwärmung bei minimalem Verlust ermöglicht.

Die Beherrschung der Induktionserwärmung bedeutet nicht, Distanz zu erreichen, sondern die Nähe und Frequenz präzise zu steuern, um die Wärme genau dort zu liefern, wo sie benötigt wird.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Wesentlicher Einflussfaktor | Hauptanwendung |

|---|---|---|---|

| Kopplungsabstand (Luftspalt) | Millimeter | Spulengeometrie & Bauteilpositionierung | Maximierung der Energieübertragungseffizienz |

| Eindringtiefe der Wärme (Skin-Effekt) | Mikrometer bis Zentimeter | Frequenz (Hz/kHz/MHz) | Oberflächenhärtung vs. Durchwärmung |

Bereit, die Präzision der Induktionserwärmung in Ihrem Labor oder Ihrer Produktionslinie zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionserwärmungssysteme, die für Forschung, Materialprüfung und Prozessentwicklung maßgeschneidert sind. Ob Sie präzise Oberflächenhärtung oder tiefe, gleichmäßige Durchwärmung benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Frequenz, Leistung und Spulengeometrie für Ihr spezifisches Metall oder leitfähiges Material.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere zuverlässigen Induktionserwärmungslösungen Ihre Effizienz, Konsistenz und Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Anti-Cracking-Pressform für Laboranwendungen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist die Frequenz eines Induktionsschmelzofens? Optimieren Sie Ihren Schmelzprozess mit der richtigen Frequenz

- Was ist die Methode zur Berechnung der Stromkosten eines Schmelzprozesses? Meistern Sie die Effizienz in Ihrem Laborbetrieb

- Welche Metalle können nicht induktiv erwärmt werden? Ein Leitfaden zur Materialeignung und Heizeffizienz.

- Was sind die Vorteile des Induktionsgießens? Überlegene Geschwindigkeit, Kontrolle und Reinheit für Hochleistungsmetalle

- Ist Induktionserwärmung gut für das Schmieden? Präzision, Geschwindigkeit und Kontrolle erreichen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welche Prozessvorteile bietet Induktionserwärmungsgeräte beim Induktionslöten? Geschwindigkeit & Präzision.

- Wie funktioniert der Gießmechanismus eines Vakuum-Induktions-Entgasungs-Gießofens (VIDP)? Entschlüsseln Sie das Geheimnis der hochreinen Metallproduktion