Die empfohlene Vorbehandlung für eine Glaskohlenstoffplatte ist ein mehrstufiger mechanischer Polierprozess, der auf einem Fensterleder durchgeführt wird. Das Standardverfahren umfasst das Polieren der Oberfläche mit einer Abfolge von Aluminiumoxid (Al₂O₃)-Suspensionen, beginnend mit einer größeren Körnung und fortschreitend zu feineren. Eine typische Reihenfolge ist 1,0 µm, gefolgt von 0,3 µm und abschließend 0,05 µm, mit gründlichem Spülen zwischen jedem Schritt, um eine kratzfreie, spiegelglatte Oberfläche zu erzielen.

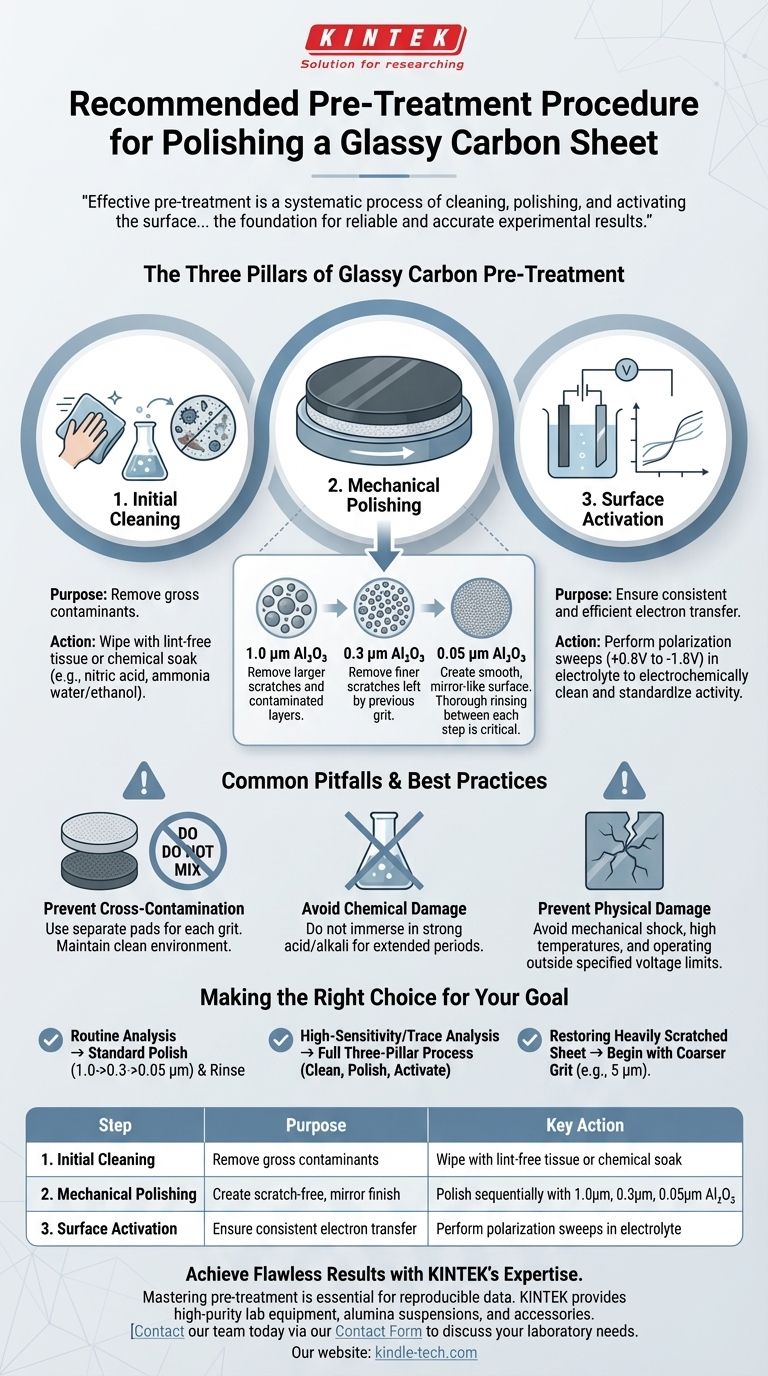

Eine effektive Vorbehandlung ist mehr als nur Polieren. Es ist ein systematischer Prozess des Reinigens, Polierens und Aktivierens der Oberfläche, um Verunreinigungen zu entfernen und einen reproduzierbar aktiven Zustand sicherzustellen, der die Grundlage für zuverlässige und genaue experimentelle Ergebnisse bildet.

Die drei Säulen der Glaskohlenstoff-Vorbehandlung

Das Erzielen einer makellosen Glaskohlenstoffoberfläche ist ein dreistufiger Prozess. Das Überspringen einer Stufe kann Variabilität einführen und die Qualität Ihrer Daten beeinträchtigen.

Schritt 1: Erstmalige Reinigung

Vor jedem Polieren muss die Oberfläche von groben Verunreinigungen befreit werden. Ihre glatte Oberfläche wird leicht durch organische Substanzen und andere Verunreinigungen verschmutzt.

Ein einfaches Abwischen mit einem feuchten, fusselfreien Linsentuch kann Staub und Partikel entfernen. Für hartnäckigere Filme kann eine chemische Reinigung durch Einweichen in einer Lösung wie Salpetersäure oder einer Mischung aus Ammoniakwasser und Ethanol wirksam sein.

Schritt 2: Mechanisches Polieren

Der Kern der Vorbehandlung ist das mechanische Polieren. Dieser Schritt entfernt physikalisch eine mikroskopische Schicht der Oberfläche, wodurch Kratzer, eingebettete Verunreinigungen und inaktive Kohlenstoffstellen beseitigt werden.

Das Standardverfahren verwendet eine Abfolge von Aluminiumoxid (Al₂O₃)-Schlämmen auf einem weichen Polierpad, wie z.B. einem Fensterleder.

- Grobes Polieren (1,0 µm): Beginnen Sie mit einer 1,0 µm Aluminiumoxid-Suspension, um größere Kratzer und den Großteil der kontaminierten Schichten zu entfernen.

- Zwischenpolieren (0,3 µm): Nach dem Spülen wechseln Sie zu einer 0,3 µm Suspension. Dieser Schritt entfernt die feineren Kratzer, die durch die vorherige Körnung hinterlassen wurden.

- Feinpolieren (0,05 µm): Der letzte, entscheidende Schritt verwendet eine 0,05 µm Aluminiumoxid-Suspension, um eine glatte, spiegelglatte Oberfläche zu erzeugen.

- Gründliches Spülen: Nach dem Feinpolieren muss die Platte sorgfältig mit hochreinem Wasser (z.B. deionisiertem oder destilliertem) gespült werden, um alle Spuren des Poliermediums zu entfernen.

Eine ordnungsgemäß polierte Platte erscheint reflektierend und zeigt bei guter Beleuchtung keine erkennbaren Kratzer.

Schritt 3: Oberflächenaktivierung

Für viele Anwendungen, insbesondere in der Elektrochemie, muss eine polierte Oberfläche elektrochemisch aktiviert werden. Dieser letzte Schritt bereitet die Kohlenstoffoberfläche vor, um einen konsistenten und effizienten Elektronentransfer zu gewährleisten.

Die Aktivierung erfolgt typischerweise durch wiederholtes Polarisations-Sweepen innerhalb eines bestimmten Spannungsfensters (z.B. +0,8 V bis -1,8 V) in einem geeigneten Elektrolyten. Dieser Prozess reinigt die Oberfläche elektrochemisch und standardisiert ihren Aktivitätsgrad.

Häufige Fallstricke und Best Practices

Die richtige Pflege ist unerlässlich, um die Integrität und Leistung Ihrer Glaskohlenstoffplatte über die Zeit zu erhalten.

Vermeidung von Kreuzkontaminationen

Verwenden Sie immer separate Polierpads für jede Korngröße, um zu vermeiden, dass größere Partikel in einen feineren Polierschritt gelangen. Sorgen Sie für eine saubere Versuchsumgebung, um Verunreinigungen durch organische Substanzen und Metallverbindungen in der Luft oder auf Arbeitsflächen zu verhindern.

Vermeidung chemischer Schäden

Tauchen Sie die Platte nicht über längere Zeit in starke Säuren oder Laugen. Obwohl Glaskohlenstoff relativ inert ist, kann eine längere Exposition die Oberfläche langsam abbauen.

Vermeidung physischer Schäden

Glaskohlenstoff ist ein sprödes Material. Vermeiden Sie mechanische Stöße und den Kontakt mit Hochtemperaturquellen, die thermische Spannungen und Risse verursachen könnten. Wenn als Elektrode verwendet, immer innerhalb der angegebenen Strom- und Spannungsgrenzen betreiben, um irreversible Schäden an der Oberfläche zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Der erforderliche Grad der Vorbehandlung hängt vollständig von der Empfindlichkeit Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Routineanalyse liegt: Ein standardmäßiges mechanisches Polieren (1,0 µm -> 0,3 µm -> 0,05 µm), gefolgt von einem gründlichen Spülen, ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf hochsensiblen oder Spurenanalysen liegt: Der vollständige Drei-Säulen-Prozess, einschließlich chemischer Reinigung und elektrochemischer Aktivierung, ist entscheidend für das Erreichen niedriger Hintergrundsignale und hoher Reproduzierbarkeit.

- Wenn Sie eine stark verkratzte Platte wiederherstellen: Beginnen Sie mit einer noch gröberen Körnung (z.B. 5 µm), bevor Sie mit der Standardpoliersequenz fortfahren.

Die Beherrschung der Oberflächenvorbereitung ist der wichtigste Schritt, um konsistente und vertrauenswürdige Ergebnisse mit Glaskohlenstoff zu erzielen.

Zusammenfassungstabelle:

| Schritt | Zweck | Schlüsselaktion |

|---|---|---|

| 1. Erstmalige Reinigung | Entfernung grober Verunreinigungen | Abwischen mit fusselfreiem Tuch oder chemisches Einweichen |

| 2. Mechanisches Polieren | Erzeugung einer kratzfreien, spiegelglatten Oberfläche | Sequenzielles Polieren mit 1,0 µm, 0,3 µm, 0,05 µm Al₂O₃ |

| 3. Oberflächenaktivierung | Sicherstellung eines konsistenten Elektronentransfers | Durchführung von Polarisations-Sweeps im Elektrolyten |

Erzielen Sie makellose Ergebnisse mit der Expertise von KINTEK

Die Beherrschung der Vorbehandlung Ihrer Glaskohlenstoffplatten ist entscheidend für reproduzierbare Daten in sensiblen Anwendungen wie der Elektrochemie und Spurenanalysen. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien – einschließlich zuverlässiger Aluminiumoxid-Poliersuspensionen und Zubehör – die dieses präzise Verfahren erfordert.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Oberflächenvorbereitungsprotokolls unterstützen. Kontaktieren Sie unser Team noch heute über unser Kontaktformular, um Ihre spezifischen Laboranforderungen zu besprechen und sicherzustellen, dass Ihr Glaskohlenstoff Charge für Charge einwandfrei funktioniert.

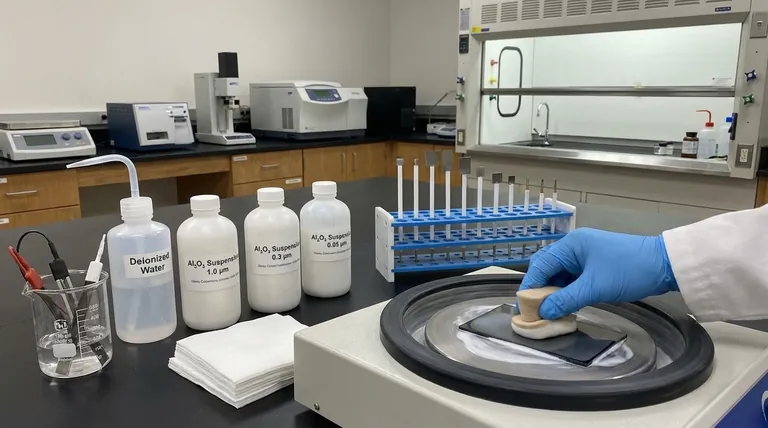

Visuelle Anleitung

Ähnliche Produkte

- Platinblechelektrode für Labor- und Industrieanwendungen

- Platin-Hilfselektrode für Laboranwendungen

- Platinblechelektrode für Laboranwendungen in der Batterieforschung

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Isostatische Pressformen für Labore

Andere fragen auch

- Welche Spezifikationen sind für Platinblechelektroden verfügbar? Finden Sie die perfekte Lösung für Ihre elektrochemischen Anforderungen

- Wie ist die richtige Nachbehandlungsprozedur für eine Platinblechelektrode? Sichern Sie langfristige Genauigkeit und schützen Sie Ihre Investition

- Was sind die wichtigsten Leistungseigenschaften und Anwendungen von Platineblechen? Unübertroffene Zuverlässigkeit für anspruchsvolle Anwendungen

- Wie sollte eine Platinblechelektrode während eines Experiments betrieben werden? Gewährleistung genauer und reproduzierbarer Ergebnisse

- Was sind die Leistungseigenschaften von Platindrahtelektroden? Entfesseln Sie eine überlegene elektrochemische Leistung