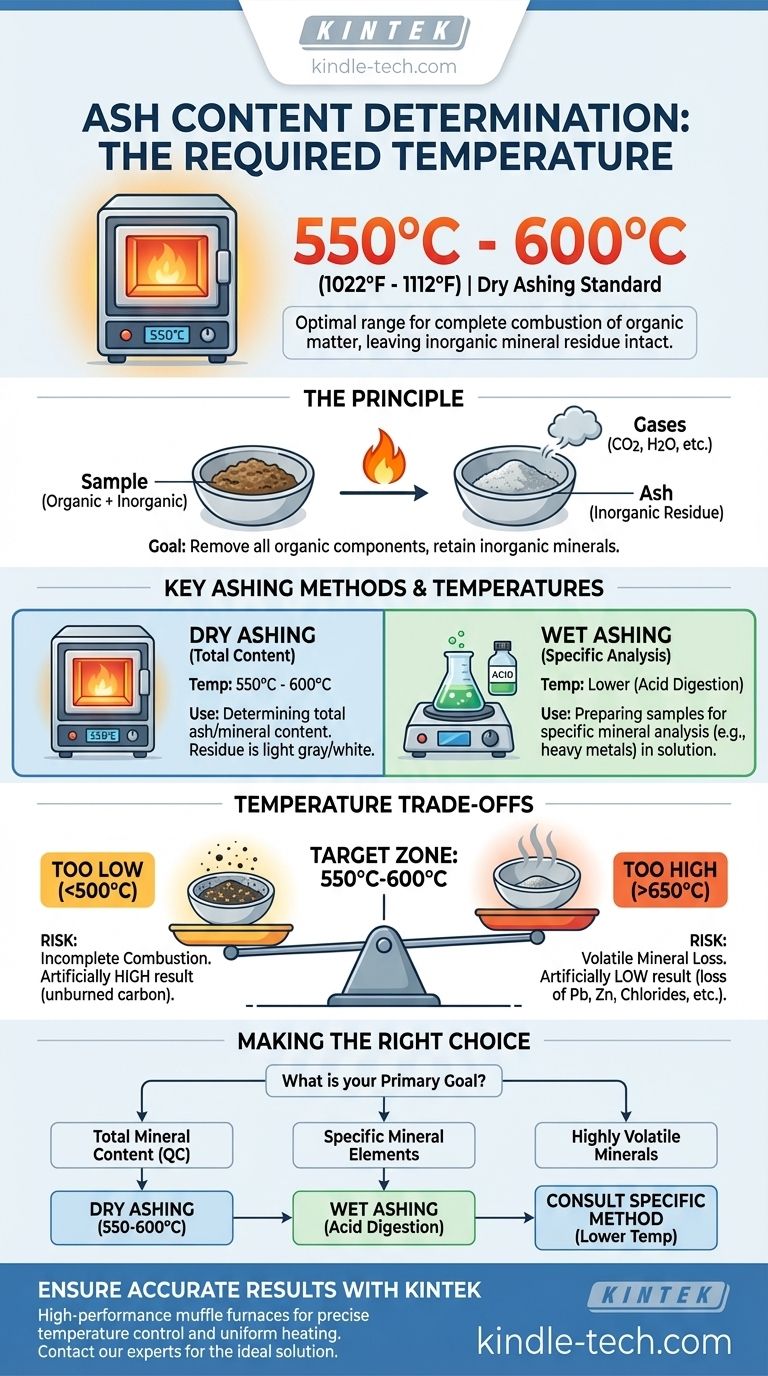

Die erforderliche Temperatur für die Bestimmung des Aschegehalts liegt typischerweise in einem Bereich von 550°C bis 600°C (1022°F bis 1112°F). Diese Temperatur wird für die gebräuchlichste Methode, die sogenannte Trockenveraschung, verwendet und soll die vollständige Verbrennung aller organischen Stoffe gewährleisten, während der anorganische Mineralrückstand intakt bleibt.

Die spezifische Temperatur für die Ascheanalyse ist kein einzelner, universeller Wert, sondern ein kritischer Parameter, der gewählt wird, um eine vollständige Oxidation der Probe ohne Verlust flüchtiger Mineralien zu erreichen. Während 550-600°C der Industriestandard für die meisten Anwendungen ist, hängt die ideale Temperatur letztendlich von der Zusammensetzung der Probe und dem analytischen Ziel ab.

Das Prinzip der Aschebestimmung

Was ist Asche?

Asche ist der anorganische, nicht brennbare Rückstand, der nach vollständiger Verbrennung einer Probe übrig bleibt. Dieser Rückstand besteht aus den Oxiden und Salzen der in dem ursprünglichen Material vorhandenen mineralischen Elemente.

Die Bestimmung des Aschegehalts ist ein grundlegendes Maß für die Gesamtmenge an Mineralien in einem Produkt. Sie dient als entscheidender Qualitätskontrollparameter in Branchen, die von Lebensmitteln und Tierfutter bis hin zu Polymeren und Pharmazeutika reichen.

Warum die Temperatur entscheidend ist

Das Ziel der Veraschung ist es, alle organischen Komponenten (Kohlenstoff, Wasserstoff usw.) zu entfernen, indem sie in gasförmige Produkte umgewandelt werden, wobei nur die anorganischen Mineralien zurückbleiben.

Die gewählte Temperatur muss hoch genug sein, um eine vollständige Verbrennung in einem angemessenen Zeitrahmen zu erreichen. Sie muss jedoch auch niedrig genug sein, um den Verlust flüchtiger Mineralbestandteile durch Zersetzung oder Verflüchtigung zu verhindern, was zu ungenauen Ergebnissen führen würde.

Wichtige Veraschungsmethoden und ihre Temperaturen

Trockenveraschung (Der gängige Standard)

Dies ist die am weitesten verbreitete Methode zur Bestimmung des Gesamtaschegehalts. Die Probe wird in einen Hochtemperatur-Muffelofen gegeben.

Das Standardverfahren beinhaltet das Erhitzen von Proben bei 550°C bis 600°C, bis ein konstantes Gewicht erreicht ist, was darauf hindeutet, dass das gesamte organische Material verbrannt wurde. Der verbleibende Rückstand ist eine hellgraue oder weiße Asche.

Nassveraschung (Für spezifische Mineralanalysen)

Die Nassveraschung oder der nasse Aufschluss ist ein grundlegend anderes Verfahren, das zur Vorbereitung einer Probe für die Analyse spezifischer Mineralien und nicht zur Bestimmung des Gesamtaschegehalts verwendet wird.

Diese Methode verwendet starke Säuren (wie Salpetersäure oder Schwefelsäure) und niedrigere Temperaturen, oft auf einer Heizplatte oder einem Aufschlussblock. Ihr Zweck ist es, die Mineralien in einer Lösung für die Analyse mittels Techniken wie der Atomabsorptionsspektroskopie (AAS) aufzulösen.

Die Kompromisse verstehen

Das Risiko zu niedriger Temperaturen

Wenn die Ofentemperatur unzureichend ist (z. B. unter 500°C), kann die Verbrennung organischer Stoffe unvollständig sein.

Dies führt zu einem künstlich hohen und falschen Aschewert, da unverbrannte Kohlenstoffrückstände zusammen mit der Mineralasche gewogen werden. Die verbleibende Asche erscheint oft dunkel oder gesprenkelt.

Das Risiko zu hoher Temperaturen

Die Verwendung übermäßig hoher Temperaturen (z. B. über 650°C) kann zum Verlust bestimmter flüchtiger Mineralien führen, die für die Endmessung entscheidend sind.

Elemente wie Blei, Zink und verschiedene Chloride und Carbonate können sich bei höheren Temperaturen zersetzen oder verflüchtigen, was zu einem künstlich niedrigen und ungenauen Aschewert führt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Temperatur und Methode ist für eine genaue Analyse unerlässlich. Ihre Entscheidung sollte sich an Ihrem spezifischen Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des gesamten Mineralgehalts zur Qualitätskontrolle liegt (z. B. in Lebensmitteln oder Tierfutter): Die Trockenveraschung bei einer Standardtemperatur zwischen 550°C und 600°C ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Messung der Konzentration spezifischer Mineralelemente liegt (z. B. Schwermetalle): Die Nassveraschung ist die geeignete Vorbereitungsmethode, da sie die Zielelemente in einer Lösung für die weitere Analyse konserviert.

- Wenn Ihr Hauptaugenmerk auf der Analyse einer Probe liegt, die bekanntermaßen hochflüchtige Mineralien enthält: Sie müssen eine spezifische, validierte Methode (wie von AOAC oder ASTM) konsultieren, die möglicherweise eine niedrigere Veraschungstemperatur erfordert, um Mineralverluste zu vermeiden.

Die richtige Temperaturkontrolle ist der wichtigste Faktor für wiederholbare und zuverlässige Aschegehaltsresultate.

Zusammenfassungstabelle:

| Methode | Typischer Temperaturbereich | Hauptanwendung |

|---|---|---|

| Trockenveraschung | 550°C - 600°C | Bestimmung des Gesamtasche-/Mineralgehalts |

| Nassveraschung | Niedriger (Säureaufschluss) | Vorbereitung von Proben für spezifische Mineralanalysen |

Sorgen Sie für genaue und wiederholbare Aschegehaltsresultate mit der richtigen Ausrüstung von KINTEK.

Die Wahl des richtigen Muffelofens und Veraschungsprotokolls ist entscheidend für eine zuverlässige Qualitätskontrolle in der Lebensmittel-, Futtermittel-, Polymer- und Pharmaanalyse. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für präzise Temperaturkontrolle und gleichmäßige Erwärmung für Ihre spezifische Anwendung entwickelt wurden.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung für die Anforderungen Ihres Labors helfen.

Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen zu besprechen und eine personalisierte Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Zu welchem Zweck wird ein programmierbarer Temperatur-Wärmebehandlungsofen beim Testen von MPCF/Al-Verbundwerkstoffen verwendet? Weltraumtests

- Warum werden Luft und Wasserdampf während der Voroxidation zugeführt? Beherrschen Sie die Oberflächenpassivierung für Verkokungsexperimente

- Was ist der Unterschied zwischen einem Muffelofen und einem Hochofen? Präzision vs. Produktion

- Warum wird Keramik bei der Herstellung von Öfen verwendet? Erzielen Sie überlegene Hitzebeständigkeit und Effizienz

- Was ist die Bedeutung des Entbinderns? Meistern Sie den kritischen Schritt zu Hochleistungsteilen