Eine wirklich effektive Formenwartungsliste ist kein einzelnes Dokument, sondern ein gestaffeltes System, das auf Nutzung und Zeit basiert. Es beginnt mit der Erstellung separater Checklisten für verschiedene Wartungsstufen: tägliche Prüfungen in der Presse, mittlere allgemeine Wartung und umfassende große Überholungen. Dieser strukturierte Ansatz stellt sicher, dass Sie den richtigen Service zum richtigen Zeitpunkt anwenden und sowohl Unter- als auch Überwartung vermeiden.

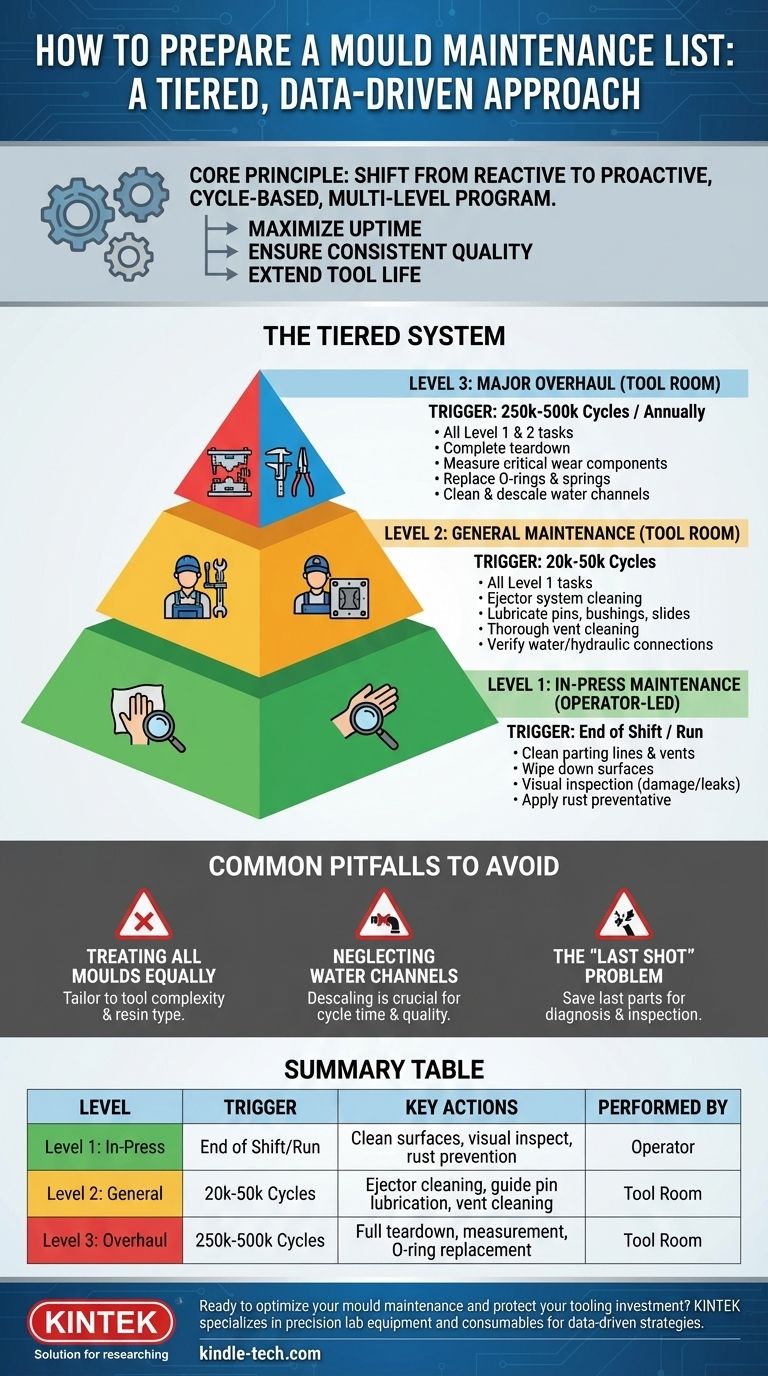

Das Kernprinzip der modernen Formenwartung ist die Umstellung von reaktiver Reparatur auf ein proaktives, mehrstufiges Programm, das primär durch Zykluszahlen ausgelöst wird. Diese Strategie maximiert die Betriebszeit, gewährleistet eine gleichbleibende Teilequalität und verlängert die Lebensdauer Ihrer Werkzeuginvestition erheblich.

Die Grundlage: Warum ein gestaffelter Ansatz unerlässlich ist

Eine Einheits-Checkliste ist ein häufiger, aber kritischer Fehler. Sie führt zu verschwendetem Aufwand bei einfachen Werkzeugen und katastrophalen Ausfällen bei komplexen. Ein gestaffeltes, datengesteuertes System ist der einzige Weg, Werkzeugbestände professionell zu verwalten.

Vorbeugende vs. Korrektive Wartung

Korrektive Wartung ist die Reparatur einer Form, nachdem sie ausgefallen ist. Dies ist die teuerste und störendste Form der Wartung, die zu ungeplanten Ausfallzeiten, Ausschuss und potenziellen Schäden an der Presse führt.

Vorbeugende Wartung (PM) umfasst geplante Aktivitäten, die darauf abzielen, Ausfälle zu verhindern, bevor sie auftreten. Ein gut strukturiertes PM-Programm ist das Ziel, um Kosten zu senken und die betriebliche Vorhersehbarkeit zu verbessern.

Die Rolle der Zykluszahlen

Zeitbasierte Wartung (z. B. "jeden Monat") ist ein schlechter Messwert für Werkzeuge. Eine Form, die 100.000 Zyklen in einem Monat läuft, erfährt weitaus mehr Verschleiß als eine, die 1.000 läuft.

Die Zykluszahl ist der genaueste Indikator für den Zustand einer Form. Ihre Wartungsstufen müssen durch die Anzahl der Zyklen ausgelöst werden, die das Werkzeug absolviert hat.

Die Bedeutung der Dokumentation

Wenn es nicht dokumentiert ist, ist es nicht passiert. Jede Wartungsaktivität, vom einfachen Abwischen bis zur vollständigen Demontage, muss protokolliert werden.

Diese Historie schafft eine unschätzbare Datenbank für jedes spezifische Werkzeug. Sie ermöglicht es Ihnen, wiederkehrende Probleme zu identifizieren, zukünftige Ausfälle vorherzusagen und Ihre Wartungsintervalle basierend auf realen Daten, nicht auf Vermutungen, zu optimieren.

Aufbau Ihres gestaffelten Wartungsprogramms

Ihr Wartungsprogramm sollte in mindestens drei verschiedene Stufen unterteilt sein, jede mit ihrer eigenen spezifischen Checkliste und Auslöser.

Stufe 1: Wartung in der Presse (Bedienergeführt)

Dies ist die erste Verteidigungslinie, die durchgeführt wird, während sich die Form noch in der Maschine befindet, oft vom Pressenbediener am Ende einer Schicht oder eines Produktionslaufs. Das Ziel ist Reinigung und Sichtprüfung.

Ihre Checkliste für Stufe 1 sollte Folgendes umfassen:

- Reinigen Sie Trennflächen und Entlüftungen.

- Wischen Sie Kavitäten- und Kernflächen mit zugelassenen Reinigern ab.

- Visuelle Inspektion auf Anzeichen von Beschädigungen, Gratbildung oder Rückstandsansammlungen.

- Prüfen Sie auf Wasser- oder Hydraulikflüssigkeitslecks.

- Tragen Sie einen Rostschutz auf, wenn die Form stillsteht.

Stufe 2: Allgemeine Wartung (Werkzeugraum)

Diese wird durchgeführt, wenn die Form für einen Werkzeugwechsel aus der Presse genommen wird oder nachdem eine festgelegte Zykluszahl (z. B. 20.000-50.000 Zyklen) erreicht wurde. Sie ist detaillierter als Stufe 1.

Ihre Checkliste für Stufe 2 sollte Folgendes umfassen:

- Alle Aufgaben der Stufe 1.

- Vollständige Demontage des Auswerfersystems zur Reinigung und Schmierung.

- Inspektion und Schmierung aller Führungsstifte, Buchsen und Schieber.

- Gründliche Reinigung aller Entlüftungen, um Gaseinschlüsse zu verhindern.

- Überprüfung aller Wasser- und Hydraulikanschlüsse.

- Inspektion der Trennlinie auf Anzeichen von Verschleiß oder Beschädigung.

Stufe 3: Generalüberholung (Werkzeugraum)

Dies ist eine vollständige Demontage der gesamten Form, ausgelöst durch eine hohe Zykluszahl (z. B. 250.000-500.000 Zyklen) oder jährlich. Das Ziel ist es, die Form in ihre ursprünglichen Konstruktionsspezifikationen zurückzuführen.

Ihre Checkliste für Stufe 3 sollte Folgendes umfassen:

- Alle Aufgaben der Stufe 1 & 2.

- Vollständige Demontage jeder Komponente der Form.

- Messen kritischer Verschleißteile (Stifte, Buchsen, Verriegelungen) und Vergleich mit den Originalzeichnungen.

- Grundsätzlich alle O-Ringe, Dichtungen und Federn ersetzen.

- Reinigen aller Wasserkanäle, um Ablagerungen zu entfernen und eine ordnungsgemäße Kühlung zu gewährleisten.

- Polieren der Kavitäten- und Kernflächen nach Bedarf, um die Teileoberfläche zu erhalten.

Häufige Fallstricke, die es zu vermeiden gilt

Ein Programm zu implementieren ist eine Sache; es effektiv zu gestalten erfordert die Vermeidung häufiger Fallen, die die gesamte Anstrengung untergraben.

Falle: Alle Formen gleich behandeln

Eine einfache, offene Prototypenform erfordert nicht die gleiche Wartungshäufigkeit wie eine hochvolumige, mehrfach verwendete Form mit komplexen Funktionen.

Ihre Wartungsintervalle und Checklisten-Details müssen auf die spezifische Form zugeschnitten sein. Zu berücksichtigende Faktoren sind die Komplexität des Werkzeugs, die Art des verwendeten Harzes (abrasive oder korrosive Harze erfordern häufigere Kontrollen) und die erforderliche Teilequalität.

Falle: Vernachlässigung der Wasserkanäle

Die Kühlung ist für den Großteil der Spritzgusszykluszeit verantwortlich und hat einen massiven Einfluss auf die Teilequalität.

Im Laufe der Zeit verstopfen Wasserkanäle mit Ablagerungen und Rost, was zu ineffizienter Kühlung, längeren Zykluszeiten und Teilefehlern führt. Die Wartung der Stufe 3 muss eine gründliche Entkalkung aller Kühlkreisläufe umfassen.

Falle: Das "letzte Schuss"-Problem

Oft wird das letzte Teil, das vor dem Herausnehmen einer Form produziert wird, nicht zur Inspektion aufbewahrt. Dies ist eine verpasste Gelegenheit.

Bewahren Sie immer die "letzten Schuss"-Teile und Angüsse auf. Sie liefern dem Werkzeugraum eine perfekte Momentaufnahme der Leistung der Form und können Technikern helfen, Probleme wie verstopfte Entlüftungen oder verschlissene Trennlinien zu diagnostizieren, bevor sie das Werkzeug überhaupt öffnen.

Implementierung Ihres Wartungsprogramms

Verwenden Sie diese Richtlinien, um ein System zu erstellen, das den spezifischen Anforderungen und Zielen Ihres Betriebs entspricht.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung unmittelbarer Ausfallzeiten liegt: Beginnen Sie mit der Formalisierung Ihrer Stufe-1-Prüfungen in der Presse und der Implementierung eines robusten Dokumentationssystems für jedes Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Teilequalität liegt: Konzentrieren Sie sich auf die Details Ihrer Stufe-2-Wartung, insbesondere auf die gründliche Reinigung von Entlüftungen, Trennlinien und Kavitätenoberflächen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer Ihrer Werkzeuge liegt: Verpflichten Sie sich voll und ganz zu einem datengesteuerten Stufe-3-Überholungsprogramm, indem Sie Komponenten akribisch messen und Verschleißteile ersetzen, bevor sie ausfallen.

Letztendlich verwandelt ein erstklassiges Formenwartungsprogramm Werkzeuge von einer Verbindlichkeit in ein zuverlässiges, vorhersehbares und hochprofitables Gut.

Zusammenfassungstabelle:

| Wartungsstufe | Auslöser | Schlüsselaktionen | Durchgeführt von |

|---|---|---|---|

| Stufe 1: In der Presse | Ende der Schicht/des Laufs | Reinigen der Trennlinien, Sichtprüfung, Rostschutz | Bediener |

| Stufe 2: Allgemein | 20.000-50.000 Zyklen | Reinigung des Auswerfersystems, Schmierung der Führungsstifte, Reinigung der Entlüftungen | Werkzeugraum |

| Stufe 3: Generalüberholung | 250.000-500.000 Zyklen | Vollständige Demontage, Komponentenmessung, O-Ring-/Dichtungswechsel | Werkzeugraum |

Bereit, Ihre Formenwartung zu optimieren und Ihre Werkzeuginvestition zu schützen? KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die eine proaktive Wartungsstrategie unterstützen. Von Präzisionsreinigungswerkzeugen bis hin zu Messinstrumenten helfen unsere Lösungen Ihnen, ein datengesteuertes Programm zu implementieren, das Ausfallzeiten reduziert und eine gleichbleibende Teilequalität gewährleistet. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für den Erfolg ausstatten können!

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Tischgefriertrockner für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit

- Welche Rollen spielen Graphitformen beim Vakuum-Heißpressen von Al-Sc-Legierungen? Gewährleistung von Präzision & Reinheit

- Welche Rolle spielen Graphitformen bei der Heißpressung von LSLBO-Keramiken? Wesentlich für hochdichte Elektrolyte

- Was sind die spezifischen Funktionen von Graphitformen im Vakuum-Heißpress-Sinterprozess? Experten-Einblicke für Keramik

- Warum ist eine präzise Temperatur- und Druckregelung für brennbare Hülsen unerlässlich? Gewährleistung der strukturellen Integrität