Im Wesentlichen ist das Sintern ein Fertigungsverfahren, das ein Pulver mithilfe von Wärme und Druck in ein festes, dichtes Objekt umwandelt. Entscheidend ist, dass dies geschieht, ohne das Material auf seinen Schmelzpunkt zu erhitzen, sondern sich stattdessen auf die Bindung auf atomarer Ebene zu verlassen, um die Pulverpartikel miteinander zu verschmelzen.

Das Kernproblem, das das Sintern löst, ist die Frage, wie man starke, komplexe Teile aus Materialien herstellt, die schwer oder ineffizient zu schmelzen und zu gießen sind. Die Lösung besteht darin, die Temperatur zu nutzen, um Atome so weit zu aktivieren, dass sie über Partikelgrenzen diffundieren, wodurch ein Pulverpressling effektiv von innen nach außen zu einer einzigen, festen Masse verschweißt wird.

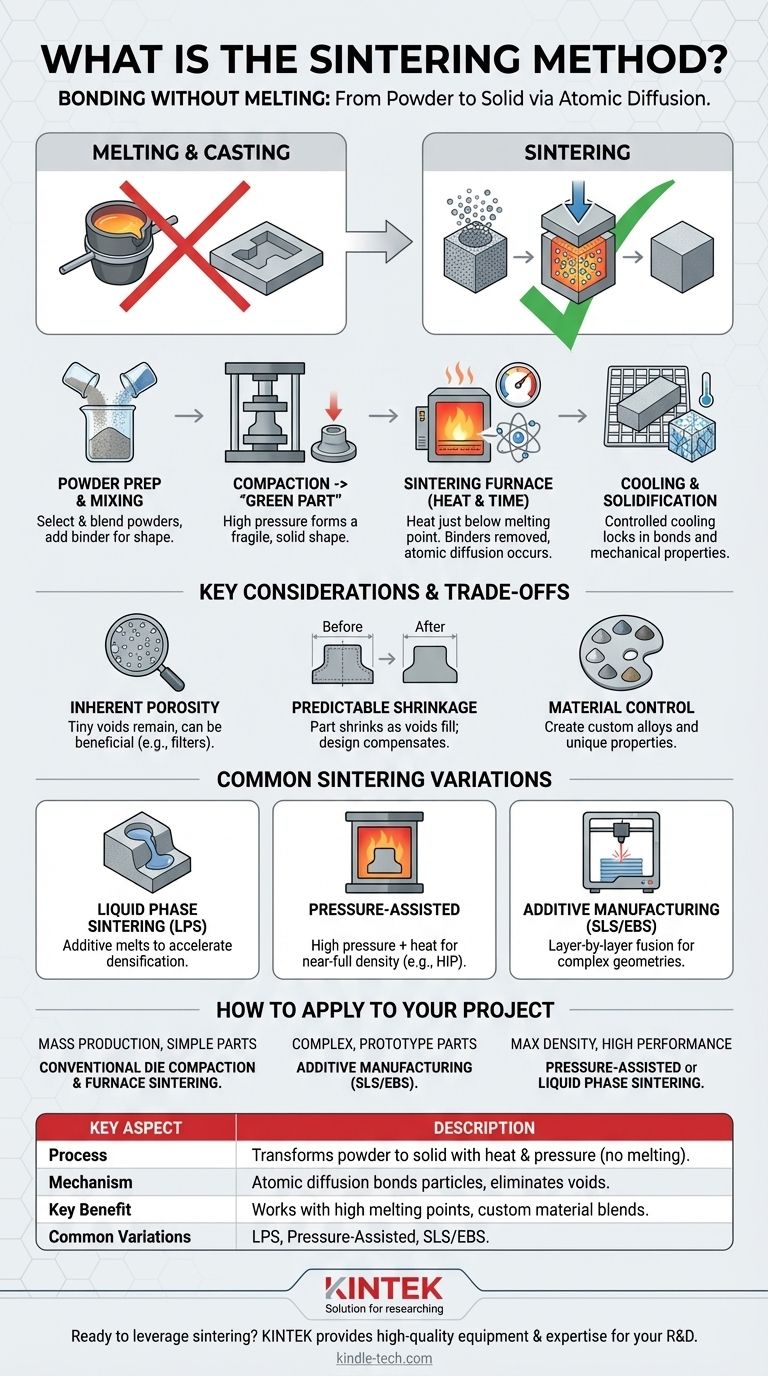

Das Grundprinzip: Binden ohne Schmelzen

Das Sintern ist ein Eckpfeiler der Pulvermetallurgie und der Herstellung von Hochleistungskeramiken. Es basiert auf einem Prinzip, das sich vom Gießen oder Schmieden unterscheidet.

Vom Pulver zum Festkörper

Der Ausgangspunkt für jedes gesinterte Teil ist ein feines Pulver. Dies kann ein Metall, eine Keramik, ein Kunststoff oder eine Mischung verschiedener Materialien sein. Der Prozess verdichtet dieses Pulver und erhitzt es dann, wodurch die einzelnen Körner miteinander verbunden werden und sich zu einem zusammenhängenden Stück verdichten.

Die Rolle der Atomdiffusion

Anstatt das Material zu verflüssigen, erhitzt das Sintern es auf eine Temperatur, bei der die Atome sehr beweglich werden. Diese Energie ermöglicht es den Atomen, über die Kontaktpunkte zwischen den Pulverpartikeln zu wandern, wodurch die Hohlräume allmählich gefüllt werden und starke metallische oder kovalente Bindungen entstehen. Das Ergebnis ist, dass die einzelnen Partikel zu einem einzigen polykristallinen Festkörper verschmelzen.

Warum nicht einfach schmelzen?

Schmelzen und Gießen ist nicht immer ideal. Das Sintern ermöglicht die Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten (wie Wolfram oder Keramiken) und die Herstellung einzigartiger Legierungszusammensetzungen, die durch Schmelzen nicht realisierbar wären. Außerdem bietet es eine präzise Kontrolle über die endgültige Dichte und Porosität des Teils.

Eine schrittweise Aufschlüsselung des Sinterprozesses

Obwohl es viele Variationen gibt, folgt der konventionelle Sinterprozess einem klaren, mehrstufigen Weg vom losen Pulver zum fertigen Bauteil.

Schritt 1: Pulvervorbereitung und Mischung

Der Prozess beginnt mit der Auswahl und Vorbereitung des Basismaterialpulvers. Oft werden verschiedene Pulver gemischt, um eine bestimmte Legierung zu erzeugen, oder es wird ein Bindemittel (wie Wachs oder Polymer) hinzugefügt. Dieses Bindemittel hält das Pulver während der anfänglichen Formgebungsphase vorübergehend zusammen.

Schritt 2: Verdichtung zu einem „Grünling“

Das Pulvergemisch wird in eine Form oder Matrize gefüllt und hohem Druck ausgesetzt. Dieser Verdichtungsprozess formt das Pulver in die gewünschte Gestalt, die nun als „Grünling“ bezeichnet wird. Dieses Teil ist zerbrechlich, aber fest genug, um gehandhabt zu werden, wobei die Partikel durch mechanische Reibung und das Bindemittel zusammengehalten werden.

Schritt 3: Der Sinterofen

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gegeben. Wenn die Temperatur steigt, werden alle Bindemittel verbrannt oder verdampft. Die Temperatur wird dann für eine festgelegte Zeit knapp unterhalb des Schmelzpunkts des Materials gehalten. Während dieser „Haltezeit“ findet die Atomdiffusion statt, die die Partikel bindet und das Teil verdichtet.

Schritt 4: Abkühlung und Verfestigung

Zuletzt wird das Bauteil kontrolliert abgekühlt. Dies ermöglicht es den neu gebildeten Bindungen, sich zu verfestigen und die gewünschte kristalline Mikrostruktur zu bilden, wodurch die endgültigen mechanischen Eigenschaften des Teils wie Festigkeit und Härte fixiert werden.

Verständnis der Kompromisse und Schlüsselüberlegungen

Das Sintern ist eine leistungsstarke Technik, aber ihr Erfolg hängt vom Verständnis ihrer inhärenten Eigenschaften und Grenzen ab.

Inhärente Porosität

Da das Material nicht geschmolzen wird, bleiben im Endprodukt oft winzige Hohlräume oder Poren zurück. Obwohl das Ziel darin besteht, diese Porosität zu minimieren, ist sie ein natürliches Merkmal des Prozesses. In einigen Anwendungen, wie z. B. bei selbstschmierenden Lagern oder Filtern, ist diese Porosität tatsächlich ein erwünschtes Merkmal.

Vorhersehbare Schrumpfung

Da die Hohlräume zwischen den Partikeln während des Erhitzens beseitigt werden, schrumpft das Teil unweigerlich. Diese Schrumpfung ist vorhersagbar und muss bei der Konstruktion der ursprünglichen Verdichtungsform präzise berechnet und kompensiert werden, um sicherzustellen, dass das Endteil die Maßtoleranzen einhält.

Material- und Eigenschaftskontrolle

Eine der größten Stärken des Sinterns ist die Fähigkeit, kundenspezifische Materialmischungen zu erstellen. Durch das Mischen verschiedener Pulverarten (z. B. Eisen mit Kupfer oder Kohlenstoff) können Hersteller Teile mit hochspezifischen Eigenschaften konstruieren, die auf die Anwendung zugeschnitten sind.

Häufige Variationen der Sintermethode

Die moderne Fertigung nutzt verschiedene spezialisierte Sintertechniken, um unterschiedliche Ergebnisse zu erzielen.

Flüssigphasensintern (LPS)

Bei dieser Methode wird eine geringe Menge eines Zusatzstoffs mit einem niedrigeren Schmelzpunkt mit dem Hauptpulver vermischt. Während des Erhitzens schmilzt dieser Zusatzstoff und fließt in die Poren zwischen den festen Hauptpartikeln, was die Verdichtung beschleunigt und zu einem stärkeren, weniger porösen Teil führt.

Druckunterstütztes Sintern

Techniken wie das heißisostatische Pressen (HIP) üben gleichzeitig mit der Wärme hohen Druck aus. Dieser externe Druck hilft, Hohlräume effektiver zu schließen, was zu einer nahezu vollständigen Dichte und überlegenen mechanischen Eigenschaften führt.

Additive Fertigung (SLS & EBS)

Selektives Lasersintern (SLS) und Elektronenstrahlsintern (EBS) sind 3D-Druckverfahren. Sie verwenden einen energiereichen Strahl, um Pulver Schicht für Schicht zu sintern und das Material zu verschmelzen, während das Objekt aufgebaut wird. Dies macht eine Verdichtungsform überflüssig und ermöglicht die Erstellung extrem komplexer Geometrien.

Anwendung auf Ihr Projekt

Ihre Wahl der Sintermethode hängt vollständig von den Anforderungen Ihrer Komponente ab, einschließlich Komplexität, Volumen und Leistung.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Teile liegt: Die konventionelle Matrizenverdichtung gefolgt von Ofensintern ist die dominierende und wirtschaftlichste Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkomplexer Teile mit geringem Volumen oder Prototypen liegt: Selektives Lasersintern (SLS) und andere additive Fertigungsverfahren bieten unübertroffene Designfreiheit.

- Wenn Ihr Hauptaugenmerk auf der Erreichung maximaler Dichte und mechanischer Festigkeit liegt: Druckunterstützte Verfahren oder das Flüssigphasensintern sind erforderlich, um hochleistungsfähige, kritische Komponenten herzustellen.

Indem Sie diese Prinzipien verstehen, können Sie das Sintern nutzen, um Teile herzustellen, die stark, präzise und aus einem außergewöhnlich breiten Spektrum fortschrittlicher Materialien gefertigt sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Verwandelt Pulver mithilfe von Wärme (unterhalb des Schmelzpunkts) und Druck in ein festes Objekt. |

| Mechanismus | Atomdiffusion bindet Partikel zusammen, beseitigt Hohlräume und verdichtet das Teil. |

| Hauptvorteil | Erzeugt Teile aus Materialien mit hohem Schmelzpunkt und ermöglicht einzigartige Materialmischungen. |

| Häufige Variationen | Flüssigphasensintern (LPS), druckunterstütztes Sintern, selektives Lasersintern (SLS). |

Bereit, das Sintern für die Projekte Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Sinterprozesse erforderlich sind. Ob Sie einen präzisen Sinterofen, spezifische Metall- oder Keramikpulver oder eine fachkundige Beratung zur Methodenauswahl benötigen, unser Team unterstützt Sie gerne bei Ihren F&E- und Produktionszielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, stärkere, komplexere Teile herzustellen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Bedingungen bietet eine Vakuum-Heißpresse für das Sintern von Al2O3/ZrO2? Erreichen von 1550°C und 30 MPa Verdichtung

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken