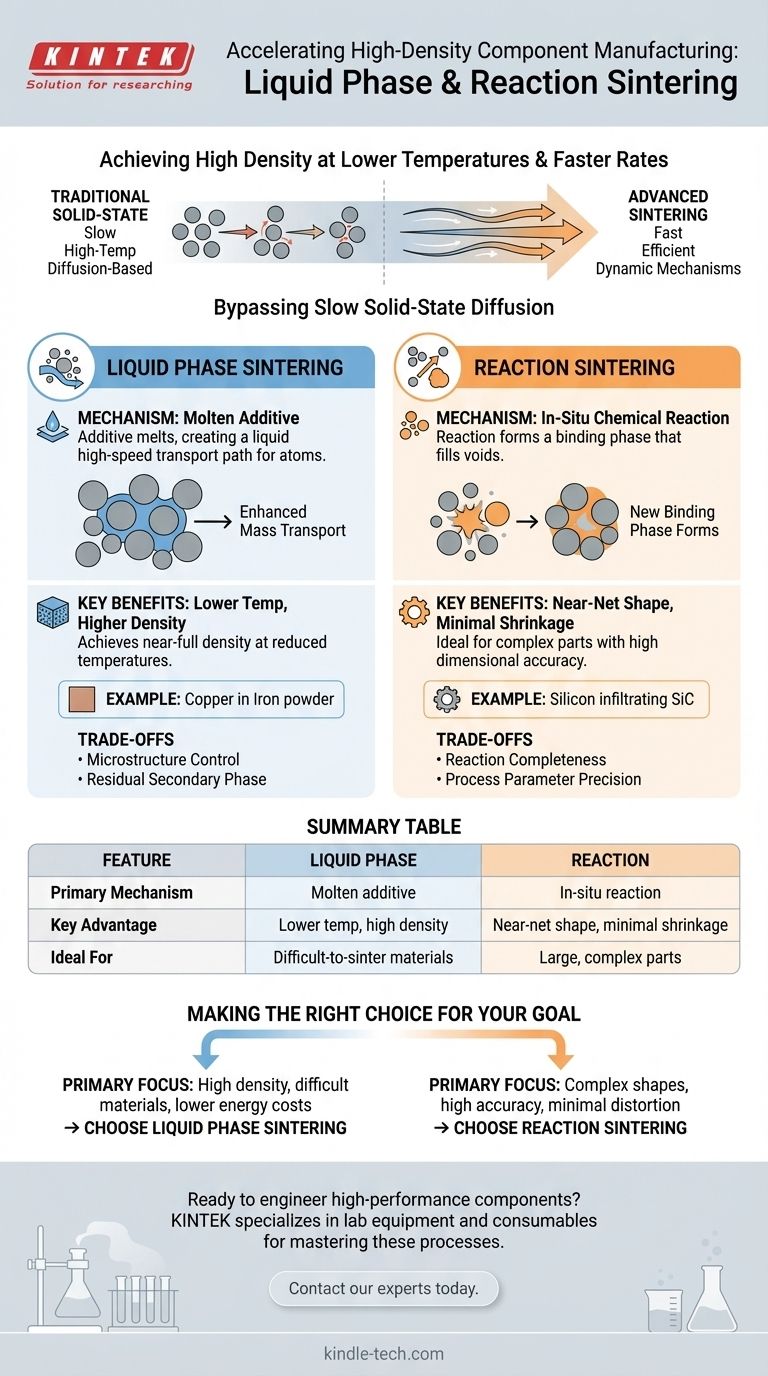

Das attraktivste Merkmal sowohl des Flüssigphasen- als auch des Reaktionssinterns ist ihre Fähigkeit, eine hohe Materialdichte bei deutlich niedrigeren Temperaturen und schnelleren Raten als herkömmliche Festkörpermethoden zu erreichen. Das Flüssigphasensintern erreicht dies durch die Verwendung eines geschmolzenen Zusatzstoffs zur Beschleunigung des Massentransports, während das Reaktionssintern eine chemische Reaktion nutzt, um eine bindende Phase zu bilden, die Poren mit minimaler Schrumpfung füllt.

Im Kern lösen beide Methoden eine grundlegende Herausforderung in der Fertigung: Wie lassen sich starke, dichte Teile effizient herstellen? Sie umgehen den langsamen, energieintensiven Prozess der Festkörperdiffusion, indem sie einen dynamischeren Mechanismus einführen – ein flüssiges Schmiermittel oder eine In-situ-Chemische Reaktion – um das Material zu konsolidieren.

Der Kernvorteil: Umgehung der Festkörperdiffusion

Warum Standard-Sintern langsam ist

Beim traditionellen Festkörper-Sintern werden einzelne Pulverpartikel ausschließlich durch Hitze und Druck miteinander verbunden. Dieser Prozess beruht auf der Festkörperdiffusion, bei der Atome langsam über Partikelgrenzen wandern.

Das Erreichen der vollen Dichte auf diese Weise erfordert extrem hohe Temperaturen und lange Verarbeitungszeiten, was es für viele Materialien ineffizient und kostspielig macht.

Wie eine flüssige Phase den Prozess beschleunigt

Das Flüssigphasensintern führt eine geringe Menge eines Zusatzstoffs ein, der bei der Sintertemperatur schmilzt und eine Flüssigkeit bildet, die die festen Partikel umhüllt. Diese Flüssigkeit fungiert als schneller Transportweg, der es Atomen ermöglicht, sich viel freier und schneller zu bewegen, als sie es in einem Festkörper könnten.

Dieser verbesserte Massentransport ist der zentrale Vorteil, der die Verdichtung dramatisch beschleunigt und den Prozess bei einer niedrigeren Temperatur ermöglicht.

Wie eine chemische Reaktion Dichte aufbaut

Das Reaktionssintern beinhaltet eine chemische Reaktion innerhalb des Pulverpresslings während des Erhitzens. Diese Reaktion bildet eine neue keramische oder metallische Verbindung, die die Hohlräume zwischen den ursprünglichen Partikeln füllt.

Da das Endvolumen weitgehend durch das Reaktionsprodukt bestimmt wird, das vorhandene Poren füllt, erfährt die Komponente sehr wenig bis keine Schrumpfung.

Ein genauerer Blick auf das Flüssigphasensintern

Der Mechanismus: Ein Zusatzstoff, der schmilzt

Der Prozess beginnt mit dem Mischen eines Primärpulvers mit einer geringen Menge eines Sinterhilfsmittels (Zusatzstoff). Wenn das Material erhitzt wird, schmilzt der Zusatzstoff zuerst.

Diese flüssige Phase benetzt die festen Partikel, füllt Poren und zieht die Körner durch Kapillarwirkung zu einer dichteren Anordnung zusammen. Ein gängiges Beispiel ist das Mischen von Kupferpulver mit Eisenpulver, wobei das Kupfer schmilzt und die Eisenpartikel miteinander verschmilzt.

Hauptvorteile: Niedrigere Temperatur und höhere Dichte

Die Hauptvorteile sind eine deutlich niedrigere Sintertemperatur und die Fähigkeit, nahezu volle Dichte zu erreichen. Dies macht den Prozess energieeffizienter und kostengünstiger.

Es ist besonders wertvoll für Materialien, die von Natur aus schwer durch Festkörpermethoden zu sintern sind, wie bestimmte Keramiken und hochschmelzende Metalle.

Ein genauerer Blick auf das Reaktionssintern

Der Mechanismus: In-situ-Materialbildung

Beim Reaktionssintern enthält die anfängliche Pulvermischung Reaktanten, die beim Erhitzen eine bindende Phase bilden. Zum Beispiel wird bei reaktionsgebundenem Siliziumkarbid ein poröser Siliziumkarbid-Vorformling mit geschmolzenem Silizium infiltriert.

Das Silizium reagiert mit freiem Kohlenstoff im Vorformling und bildet neues Siliziumkarbid, das die ursprünglichen Partikel miteinander verbindet.

Hauptvorteile: Endkonturnahe Form und niedrige Kosten

Das herausragende Merkmal des Reaktionssinterns ist die extrem geringe Schrumpfung. Dies macht es ideal für die Herstellung großer oder komplex geformter Strukturen mit hoher Maßhaltigkeit, da das Teil nur minimale Nachbearbeitung erfordert.

Kombiniert mit seinen niedrigen Sintertemperaturen und geringen Produktionskosten ist es ein äußerst attraktiver Herstellungsweg für spezifische Anwendungen.

Gängige Anwendungen

Die einzigartigen Eigenschaften reaktionsgesinterter Materialien machen sie für anspruchsvolle Umgebungen geeignet. Reaktionsgesintertes Siliziumkarbid wird beispielsweise häufig für Hochtemperatur-Ofenkomponenten, Raketendüsen, Wärmetauscher und Präzisions-Optikspiegel verwendet.

Die Kompromisse verstehen

Flüssigphasensintern: Mikrostrukturkontrolle ist entscheidend

Die größte Herausforderung beim Flüssigphasensintern ist die Kontrolle der endgültigen Mikrostruktur. Wenn nicht richtig gehandhabt, kann der Prozess zu übermäßigem Kornwachstum führen, was das Material schwächen kann.

Darüber hinaus verfestigt sich die flüssige Phase beim Abkühlen und bleibt als Sekundärphase im fertigen Teil erhalten. Die Eigenschaften dieser Sekundärphase können die Gesamtleistung der Komponente erheblich beeinflussen, und sie muss sorgfältig ausgewählt werden.

Reaktionssintern: Vollständigkeit der Reaktion ist kritisch

Der Erfolg des Reaktionssinterns hängt davon ab, dass die chemische Reaktion vollständig abläuft. Jegliches unreagiertes Restmaterial kann Schwachstellen erzeugen und die mechanischen oder chemischen Eigenschaften des Endprodukts beeinträchtigen.

Prozessparameter wie Temperatur, Zeit und Atmosphäre müssen präzise gesteuert werden, um eine vollständige und gleichmäßige Reaktion im gesamten Teil zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Indem Sie die unterschiedlichen Vorteile jedes Prozesses verstehen, können Sie Ihre Fertigungsstrategie auf Ihr spezifisches technisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hohe Dichte in einem schwer zu sinternden Material zu erreichen und gleichzeitig Energiekosten zu senken: Flüssigphasensintern ist aufgrund seines verbesserten Massentransportmechanismus eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, komplexer Teile mit hoher Maßhaltigkeit und minimaler Verformung liegt: Die nahezu null Schrumpfung des Reaktionssinterns macht es zu einer einzigartig leistungsstarken und kostengünstigen Lösung.

Letztendlich verwandelt die Auswahl der richtigen fortschrittlichen Sintermethode ein Pulvermaterial in eine Hochleistungskomponente, die für ihren spezifischen Zweck entwickelt wurde.

Zusammenfassungstabelle:

| Merkmal | Flüssigphasensintern | Reaktionssintern |

|---|---|---|

| Primärer Mechanismus | Geschmolzener Zusatzstoff verbessert den Massentransport | In-situ-Chemische Reaktion bildet bindende Phase |

| Hauptvorteil | Niedrigere Temperatur, hohe Dichte | Endkonturnahe Form, minimale Schrumpfung |

| Ideal für | Schwer zu sinternde Materialien (z.B. Keramiken, hochschmelzende Metalle) | Große, komplexe Teile, die hohe Maßhaltigkeit erfordern |

| Wichtigste Überlegung | Kontrolle der Mikrostruktur und der Sekundärphase | Vollständigkeit der chemischen Reaktion |

Bereit, Hochleistungskomponenten mit fortschrittlichem Sintern zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die Sie benötigen, um Flüssigphasen- und Reaktionssinterprozesse zu beherrschen. Egal, ob Sie neue Materialien entwickeln oder die Produktion komplexer Teile optimieren, unsere Lösungen helfen Ihnen, überlegene Dichte, präzise Maßhaltigkeit und erhebliche Energieeinsparungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Fertigungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Worauf ist bei der Konstruktion von Vakuumsystemen zu achten? Erzielen Sie optimale Leistung für Ihr Labor

- Wie wird Sintern auch genannt? Entdecken Sie „Frittage“ und ihre Rolle in der modernen Fertigung

- Wie dick ist die Vakuumabscheidung? Erreichen Sie atomare Präzision für Ihre Beschichtungen

- Ist physikalische Gasphasenabscheidung sicher? Ein Verständnis der konstruktiven Sicherheit der PVD-Technologie

- Wie erleichtert ein Vakuum-Sinterofen die Verdichtung von MgO? Optimieren Sie Reinheit und Dichte mit KINTEK Solutions

- Was ist physikalischer Gasphasentransport? Ein Leitfaden zum Wachstum hochreiner Kristalle

- Was sind die Probleme beim Hartlöten? Temperaturmanagement, Sauberkeit und Materialintegrität

- Was ist die Funktion eines Vakuumlichtbogenschmelzofens? Herstellung von hochreinen Alx(CrFeNi)1-x-Hochentropielegierungen